高稳定性、多功能ZnNi合金纳米阵列用于长寿命无负极锂金属电池

研究简介

镍(Ni)箔集流体表现出高稳定性,使其成为下一代高性能无阳极锂金属电池(AFLMB)的有希望的候选材料。然而,Ni箔固有的疏锂性导致锂在其表面沉积和剥离的可逆性受损,严重限制了其实际应用。在此,通过热蒸发和原位合金化方法在Ni箔上制备ZnNi合金层(ZnNi@Ni)。构建了均匀且与基底具有强粘附性的ZnNi纳米阵列,提供丰富的亲锂成核位点,同时保持对金属锂的电化学惰性。相反,用作对照样品的亲锂Zn涂层由于在锂沉积过程中合金化引起的体积膨胀而发生机械失效,最终损害了其亲锂性。密度泛函理论(DFT)计算证实了ZnNi增强的亲锂性和对TFSI-阴离子的强吸附性,从而协同降低锂成核势垒,促进锂的均匀沉积,并促进富含LiF的SEI膜的形成。因此,在ZnNi@Ni上实现了高面积容量(10mAhcm–2)和低体积膨胀的锂沉积。在ZnNi@Ni||Li半电池中,表现出显著的可逆性,在1mAcm–2、1mAhcm–2条件下可维持800次循环,平均库仑效率(CE)为99.21%,在更严格的条件下(3mAcm–2、6mAhcm–2)可维持250次循环,CE为99.40%。当将富镍三元正极(LiNi0.94Co0.03Mn0.03O2,NCM-Ni94)与Li3N预锂化材料组装成AFLMB时,电池在100次循环后容量保持率为89.6%,能量密度超过400Whkg-1。这项工作展示了一种高性能亲锂材料设计策略,为实现实用化高能量密度AFLMB提供了一条充满希望的途径。

图文导读

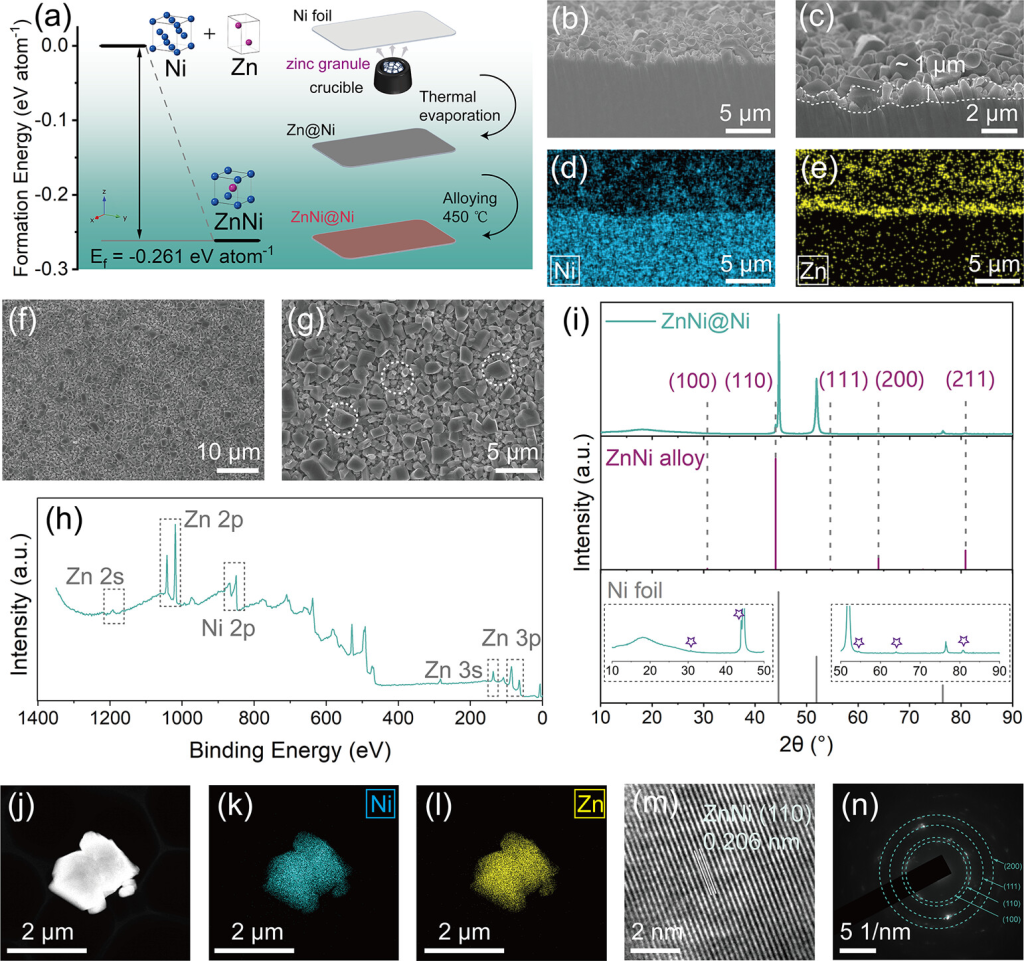

图1.ZnNi@Ni电极的制备和表征。(a)ZnNi合金的形成能以及通过热蒸发和原位合金化的ZnNi@Ni集流体的制造工艺。(b,c)电极的横截面SEM图;(b)中Zn和Ni对应的EDS元素映射显示在(d,e)中。(f,g)电极的表面SEM图。(h)电极表面的XPS光谱。(i)电极的XRD,带有弱衍射峰的放大视图。(j-l)ZnNi纳米颗粒的TEM图及其对应的EDS元素映射。(m)ZnNi纳米颗粒的高分辨率TEM图和(n)其对应的SAED图。

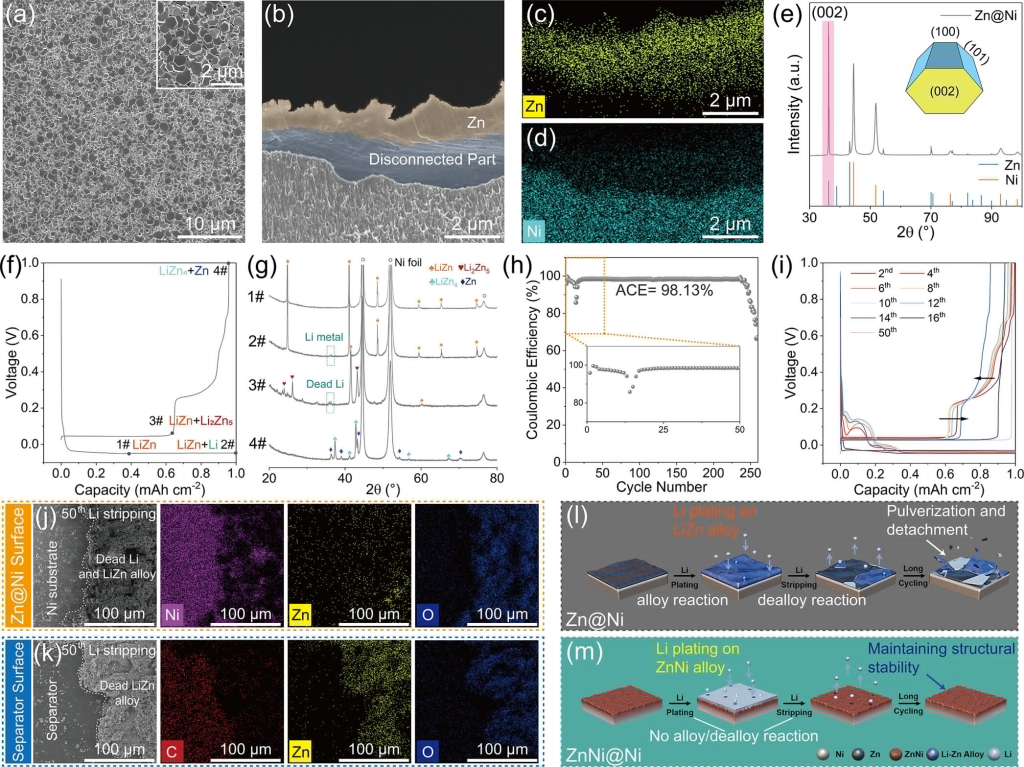

图2.Zn@Ni的失效机制。(a)Zn@Ni表面的SEM图,插图为高倍SEM图。(b)Zn@Ni的横截面SEM图,其中伪彩色区域突出显示了Zn层以及Zn和Ni基底之间的空隙。(c-d)横截面上Zn和Ni的EDS元素映射。(e)Zn@Ni的XRD图,插图显示了Zn(002)平面的晶体结构。(f)Zn@Ni||Li半电池在1mAcm–2/1mAhcm–2下首次充电/放电循环的电压曲线。(g)不同充电/放电条件下Zn@Ni电极的非原位XRD图。(h)Zn@Ni||Li半电池在1mAcm–2/1mAhcm–2下长期循环期间的库仑效率。(i)1mAcm–2/1mAhcm–2下不同循环次数下Zn@Ni||Li半电池的电压曲线。(j)第50次锂剥离后Zn@Ni电极表面Ni、Zn和O的SEM图和EDS元素映射。(k)第50次锂剥离后半电池隔膜表面C、Zn和O的SEM图和EDS元素映射。(l)Zn@Ni的失效机制示意图。(m)解释ZnNi@Ni长期循环稳定性的示意图。

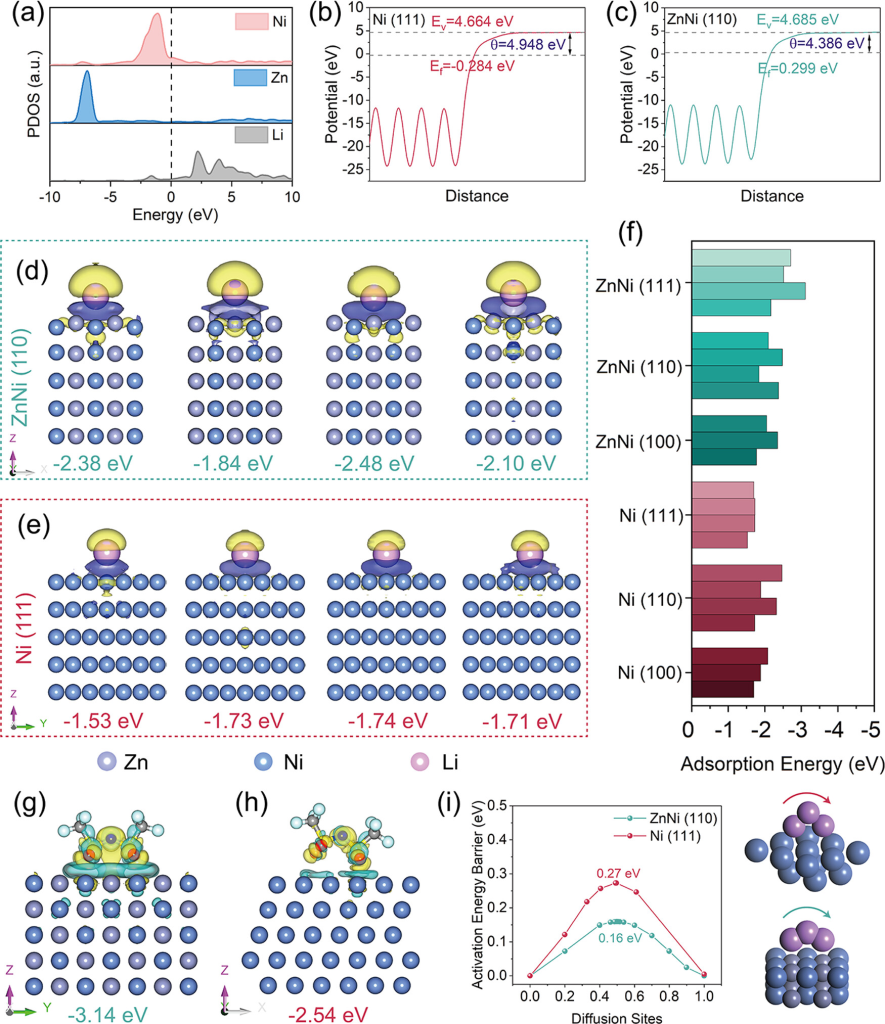

图3.电极表面性质的DFT计算结果。(a)锂化ZnNi合金体系的PDOS像。(b)计算Ni(111)表面和(c)ZnNi(110)表面的功函数,其中Ev、θ和Ef分别为真空能级、功函数和费米能级。(d)计算锂离子在ZnNi(110)表面和(e)Ni(111)表面不同位置的吸附能,以及相应的微分电荷密度图。(f)锂离子在ZnNi和Ni不同晶面不同位置的吸附能。TFSI–在(g)ZnNi(110)表面和(h)Ni(111)表面的吸附能及其相应的微分电荷密度图。(i)锂原子在ZnNi(110)和Ni(111)表面的迁移能垒,右侧插图说明了锂原子的迁移路径。

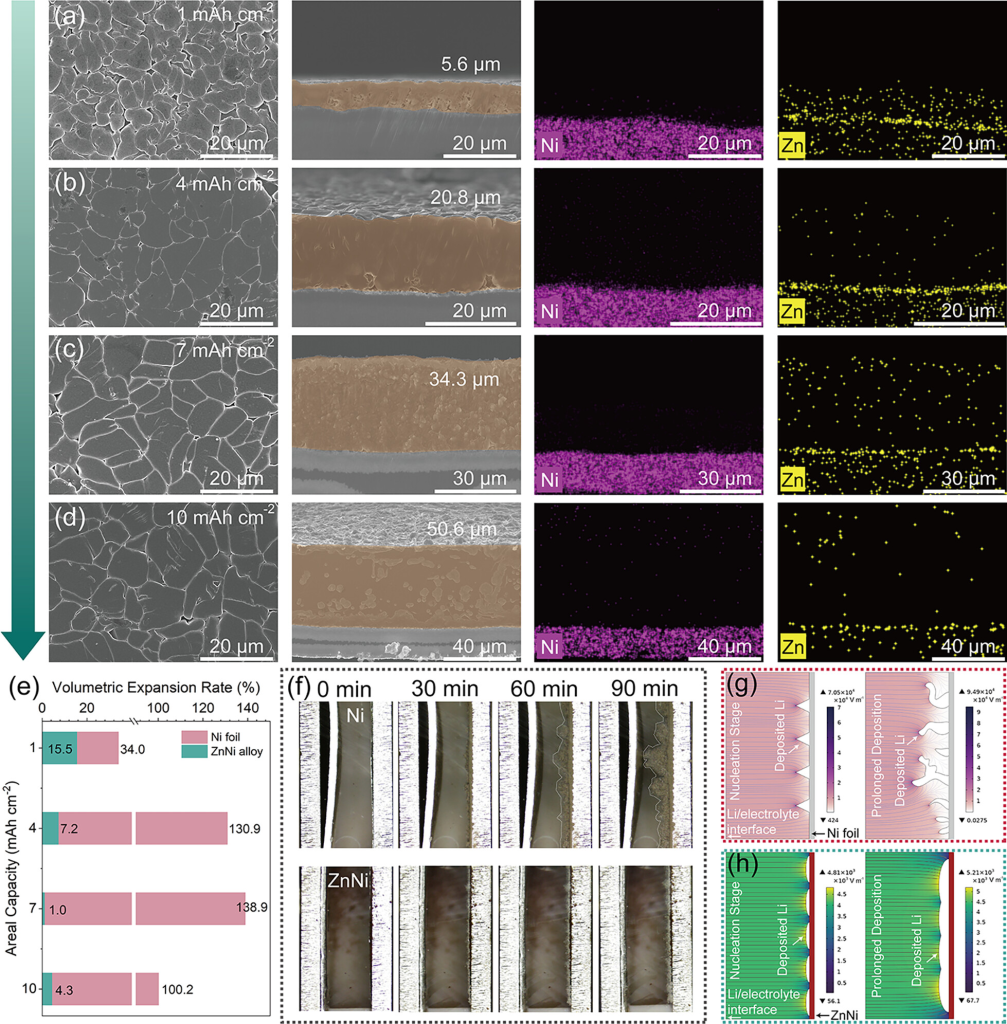

图4.沉积在ZnNi合金表面的金属锂形貌。(a–d)电流密度为1mAcm–2时沉积在ZnNi表面的锂的表面SEM图,面积容量分别为1、4、7和10mAhcm–2,以及横截面SEM图和相应的Ni和Zn的EDS元素映射。(e)条形图比较了不同沉积容量下ZnNi@Ni和Ni箔电极上锂沉积物的体积膨胀率。(f)原位光学显微镜跟踪电流密度为2mAcm–2下ZnNi@Ni和Ni箔电极上锂的生长形貌。在初始锂成核阶段和长时间锂沉积后,(g)Ni箔和(h)ZnNi@Ni集流体上的电场强度分布的有限元模拟。

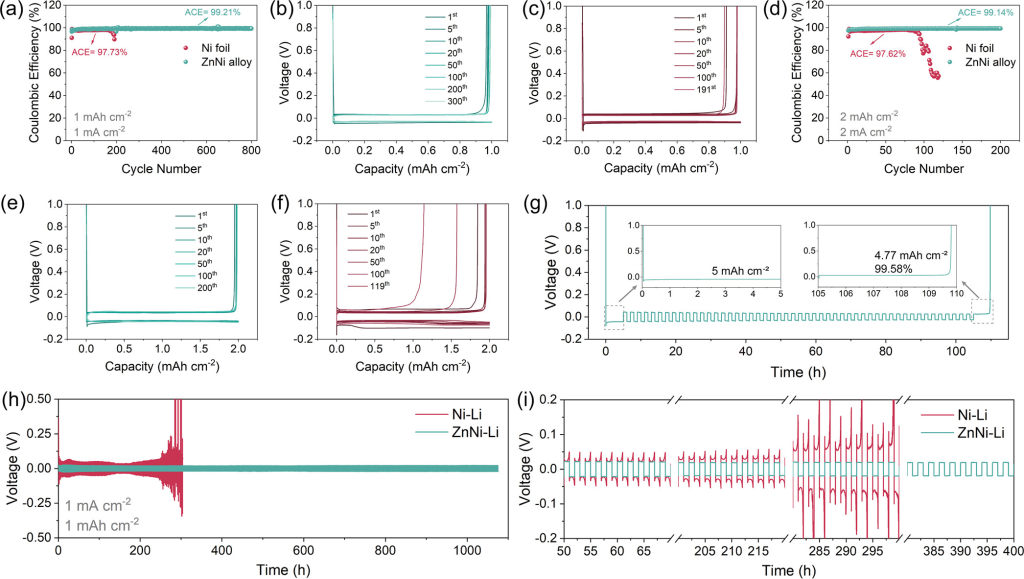

图5.ZnNi@Ni集流体在半电池和对称电池中的循环性能。(a)ZnNi@Ni||Li和Ni||Li半电池在1mAcm–2和1mAhcm–2下循环的CE变化和平均CE。(b)ZnNi@Ni||Li半电池和(c)Ni||Li半电池在1mAcm–2和1mAhcm–2下选定循环的电压曲线。(d)ZnNi@Ni||Li和Ni||Li半电池在2mAcm–2和2mAhcm–2下循环的CE变化和平均CE。(e)ZnNi@Ni||Li半电池和(f)Ni||Li半电池在2mAcm–2和2mAhcm–2下选定循环的电压曲线。(g)在1mAcm–2的AurbachCE测试期间ZnNi@Ni||Li半电池的电压-时间曲线。(h)恒电流循环下ZnNi@Ni–Li||ZnNi@Ni–Li和Ni–Li||Ni–Li对称电池的电压曲线,其中(i)为特定时间点的放大视图。

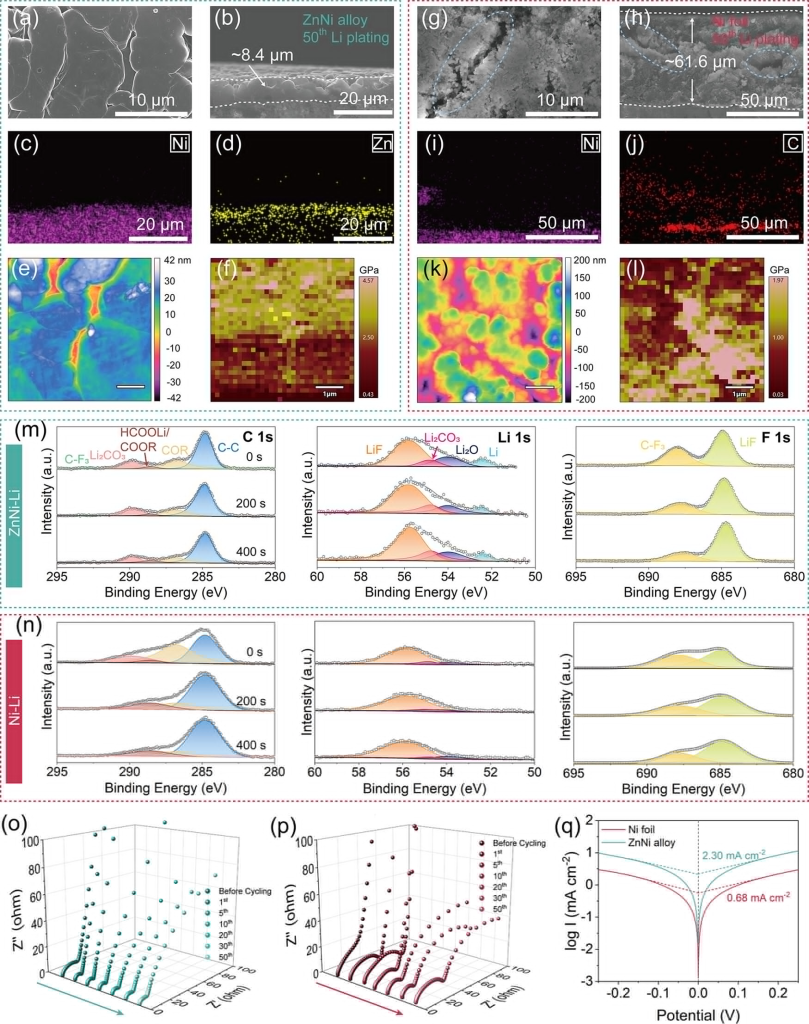

图6.长期循环后电极的形貌和SEI成分。(a)经过50次锂沉积循环后,ZnNi@Ni电极的表面SEM图和(b)横截面SEM图。(c-d)横截面上Zn和Ni的EDS元素映射。(e)通过AFM测量的ZnNi@Ni-Li电极的表面粗糙度和(f)杨氏模量。(g)经过50次锂沉积循环后,Ni电极的表面SEM图和(h)横截面SEM图。(i-j)横截面上Ni和C的EDS元素映射。(k)通过AFM测量的Ni-Li电极的表面粗糙度和(l)杨氏模量。50次循环后,不同蚀刻时间下(m)ZnNi@Ni-Li表面和(n)Ni-Li表面的C1s、Li1s和F1sXPS。(o)ZnNi@Ni||Li和(p)Ni||Li半电池在不同循环次数下的EIS。(q)ZnNi@Ni和Ni箔电极的Tafel曲线。

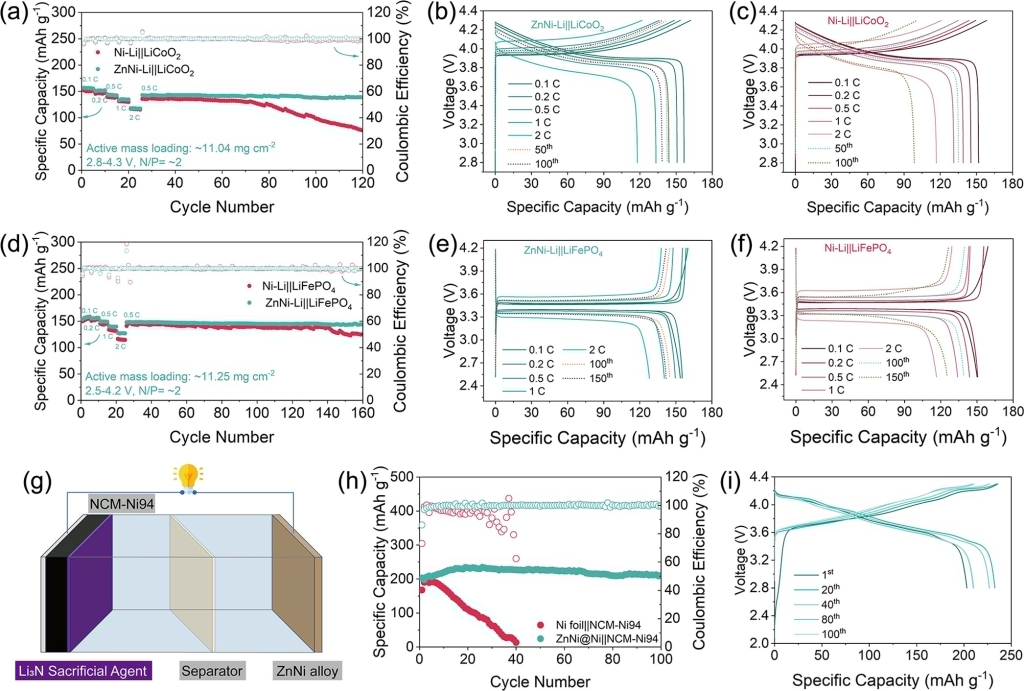

图7.全电池循环性能。(a)ZnNi–Li||LCO和Ni–Li||LCO全电池在0.1C、0.2C、0.5C、1C和2C下的倍率能力测试,以及它们在0.5C下的长期循环性能。(b)ZnNi–Li||LCO全电池和(c)Ni–Li||LCO全电池在不同循环阶段的电压曲线。(d)ZnNi–Li||LFP和Ni–Li||LFP全电池在0.1C、0.2C、0.5C、1C和2C下的倍率能力测试,以及它们在0.5C下的长期循环性能。(e)ZnNi–Li||LFP全电池和(f)Ni–Li||LFP全电池在不同循环阶段的电压曲线。(g)ZnNi@Ni||NCM–Ni94AFLMB配置示意图。(h)ZnNi@Ni||NCM–Ni94和Ni||NCM–Ni94AFLMB的长期循环性能。(i)ZnNi@Ni||NCM–Ni94AFLMB在第1、20、40、80和100次充电/放电循环期间的电压曲线。

研究结论

本工作采用热蒸发和原位合金化策略在Ni箔上制备了亲锂的ZnNi合金界面层。Ni表面均匀分布的ZnNi纳米颗粒阵列与集流体紧密结合,为锂的沉积提供了丰富的成核位点。对Zn@Ni集流体失效机理的研究表明,尽管LiZn表现出优异的亲锂性,但在合金化过程中Zn的剧烈体积膨胀导致应力诱导粉化。长时间循环后,这会导致Zn从基底上脱落,从而丧失其亲锂性能。相比之下,ZnNi合金表现出优异的对锂的电化学稳定性。DFT计算证实,ZnNi合金表现出高电子电导率、低功函数以及对锂离子和电解质阴离子的强吸附能力,有利于致密的锂沉积并形成富含LiF的SEI膜。SEM表征表明锂沉积均匀(即使在10mAhcm–2时),锂电解质界面稳定,体积膨胀极小。在半电池测试中,ZnNi@Ni||Li电池在各种电流密度下的循环稳定性和CE方面均优于裸镍箔。在极端条件下(3mAcm–2、6mAhcm–2),电池保持250次稳定循环,平均CE为99.40%。循环后电极显示出致密的形貌,没有锂枝晶生长。XPS和AFM分析证实了ZnNi合金富含无机物的界面相和坚固的机械性能。当与无阳极锂金属电池(N/P∼2)中的正极搭配使用时,ZnNi@Ni表现出出色的循环性能和容量保持率。值得注意的是,当与高负载NCM-Ni94正极(3.5mAhcm-2)组合组装AFLMB,并结合Li3N预锂化策略时,该电池在100次循环后容量保持率为89.6%,能量密度高达511.7Whkg-1。这项工作为开发先进的高性能无负极锂金属电池铺平了一条充满希望的道路。