锂电池三电极-参比电极设计

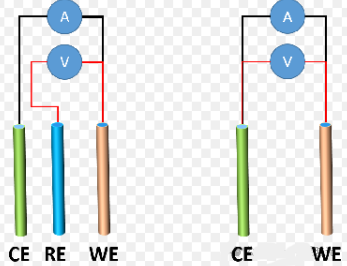

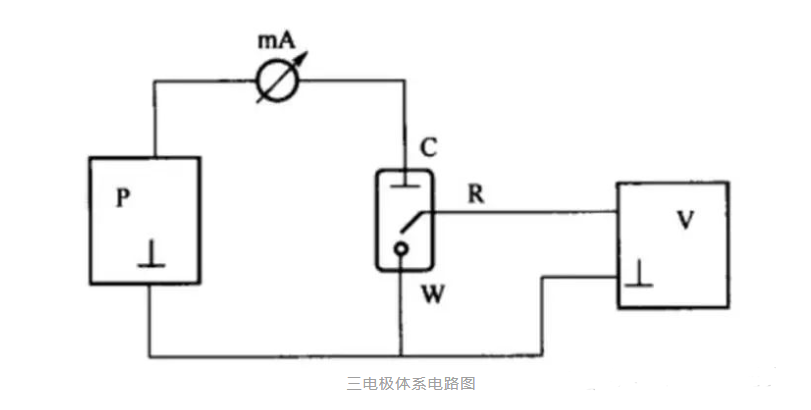

不论是目前已经商业化的锂离子电池还是锂金属电池,通常都是由正负极构成的两电极体系,这种情况下全电池信号耦合了正极和负极的信息,使得无法获知单一电极正极或负极的特性,对单电极的分析十分不利,也使得整个产品开发处于被动。为解决该难题,研究学者常常会采用半电池或对称电池构型,将对电极作为参比电极来解耦工作电极性质。电极的三电极体系则能很好地解决上述问题。解耦和定量两大功能使其可以单独研究每个电极的特性。

参比电极理论上属于理想不极化电极,即在电流通过时参比电极不会发生极化。在实际选择中应以具有较低反应驱动力 (极化) 的电极作为参比电极,因为它可以确保电位基准的稳定。这类电极通常具有较大的交换电流密度和良好的可逆性,能够快速建立和恢复平衡状态,从而准确检测工作电极的相对电位。除了快速的电极反应动力学外,参比电极所对应的电极反应应当是单一且可逆的,以使电极电位保持热力学稳定。

除了上述参比电极的基本特性外,锂电池用参比电极还应具备以下特征:

(1)微型化:对参比电极的几何尺寸进行优化,尽量降低离子传输阻力以及局部应力

(2)与锂电池电解质高度兼容:为了保证参比电极的准确性和长期可靠性,参比电极必须与电解质在化学和电化学方面高度兼容。

(3)无杂质引入。要求参比电极与锂电池电解质间仅有锂离子的交换,以免影响原有电池体系的运行。

(4)温度系数小:电位随温度变化小。而且当温度回复到原先的温度后,电位应迅速回到原电位值。

参比电极的设计

1.1 参比电极型号选取

参比电极形式多种多样,来用于适配不同型号的电池。例如特制电池中的点状、环状参比电极,纽扣电池中的线状参比电极以及软包、圆柱和方壳等实用电池中的条形或网状参比电极等。总的来说,参比电极的插入应尽量减少对原始电池的干扰,然而,点状和线状参比电极较小的体积更容易导致三电极电池内部受力不均,存在极片破损和电池短路的风险]。在这方面,片状和网状参比电极的引入有助于均匀化应力分布,但较大的几何面积会增大电池内阻,极大地影响电池的倍率性能。因此需要结合理论计算对开孔面积和分布进行优化,尽可能弱化参比电极对电池的影响。

1.2 制备工艺

参比电极的制备工艺大体上可分为非原位和原位两大类,不同工艺的选择对其质量有很大影响。对于金属锂类的参比电极,既可以采用非原位的熔融、辊压或卷绕方法制备,也可以在电池内与锂源构成回路进行原位电沉积,后者避免了前者在微型化操作方面的挑战,但需要仔细选择电沉积参数以获得高质量的锂沉积层。

两相反应类参比电极需要先涂覆再进行化成,片状参比还需要进一步成型,而合金类参比电极则可直接对相应集流体进行锂化。因此对于前者来说,涂覆的浆料配方、成型方式以及化成过程中的相关参数都是决定参比电极可靠性的关键.。

1.3 参比电极设置

不同的电池有不同的参比电极设置方式,如在软包和方壳电芯层间设置参比电极,在电芯外部、壳体内部插入参比电极,以及在圆柱电池卷芯内部植入参比电极。参比电极应适当靠近研究电极并处于稳定的电解质环境中,但不能太过靠近而屏蔽离子传输,以此降低电解质欧姆压降以及浓度变化对电位检测的干扰。

在实际应用中,参比电极通常被放置在正负极之间,并用隔膜或固态电解质与两电极绝缘。在实际使用中应当根据具体的测试目的和电池型号来进行设置。至于参比电极的引出,常通过接极耳、打孔、开口等形式将参比电极集流体引出。

参比电极的保养与维护

(1)尽可能根据自己的体系选择合适的参比电极,合适的工作条件可以大大增长电极的使用寿命。

(2)参比电极的填充液的溶度会随着电化学测试的发生而改变,因为在每次使用前应该严格按照校准流程对参比电极电位进行校准,每隔一段时间应该更换参比电极内的填充液。

(3)参比电极应该常温干燥避光存放,如Ag/AgCl参比电极应严格避光保存。

(4)参比电极内置溶液不应含有气泡,以免阻断测量回路或者造成测量曲线异常等;若有气泡,可竖起参比电极用手指轻弹,使气泡上浮。

(5)电极作为一个基准元器件,直接影响我们的测试结果,参比电极有一定的使用寿命,比较容易损坏,需要经常进行校准和更换,好的实验习惯也可以增长电极的使用寿命。

小结:

锂电池参比电极在电化学测试、电池性能评估和材料研究中具有重要的应用价值。在循环伏安测试、恒电流充放电测试等电化学测试中,参比电极被用来测量正极和负极之间的电位差,以评估电池的性能和稳定性。此外,参比电极还被广泛应用于锂电池材料的研究和开发中,以评估材料的电化学性能和稳定性。其还可以实时监测锂电池是否有析锂现象。