新型高压实磷酸铁锂草酸亚铁法工艺

一、主要原辅料

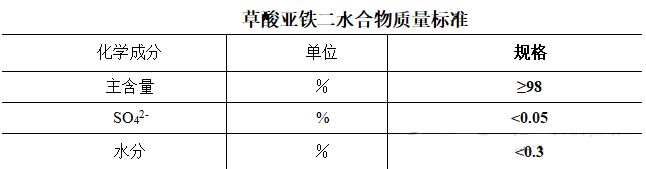

草酸亚铁法工艺生产主要原辅料包括草酸亚铁二水合物,磷酸二氢锂、葡萄糖、甲醇等,原辅料标准具体如下。

(1)草酸亚铁二水合物

加热时可脱水分解成氧化铁和自燃铁的混合物,释放出二氧化碳、一氧化碳和水,密度2.28g/cm3,沸365.1℃,闪点为188.8℃,常用作分析试剂及显影剂、用作新型电池材料磷酸亚铁锂的生产、也用于制药工业。

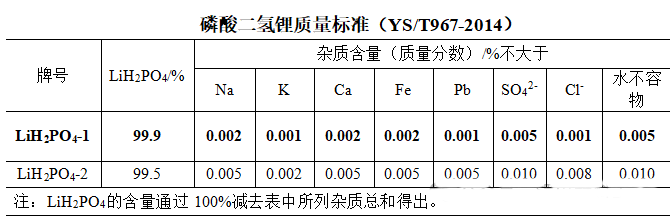

(2)磷酸二氢锂

是一种无机化合物,由锂、磷、氧、氢组成,分子式是LiH2PO4,分子量为103.93,熔点>100℃,常用于锂离子电池材料磷酸铁锂的制造。

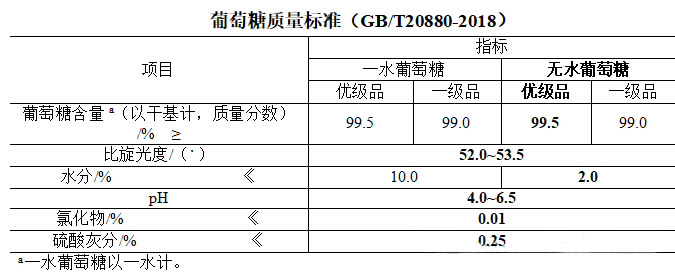

(3)葡萄糖

有机化合物,分子式C6H12O6,分子量为180.16,熔点为146℃,沸点为527.1℃,易溶于水,微溶于乙醇,不溶于乙醚。

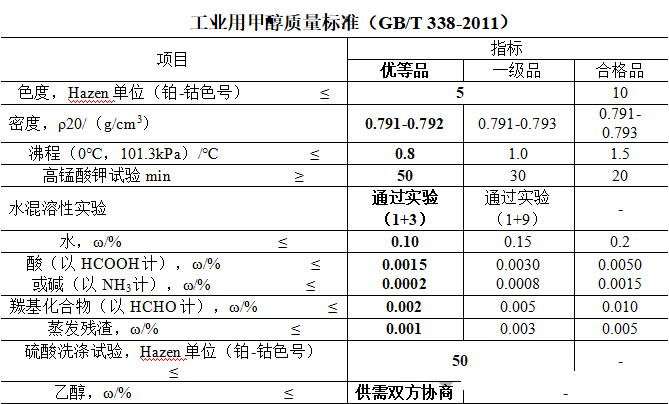

(4)甲醇

是一种有机化合物,无色透明液体,有刺激性气味,其化学式为CH3OH/CH4O,其中CH3OH是结构简式,能突出甲醇的羟基,CAS号为67-56-1,分子量为32.04,熔点-97.8℃、沸点为64.8℃。

(5)氮气

无色无味气体,其化学性质很不活泼,在高温高压及催化剂条件下才能和氢气反应生成氨气;在放电的情况下才能和氧气化合生成一氧化氮。

二、主要生产设备(略)

三、生产工艺流程

磷酸铁锂生产共包括配料、研磨、干燥、烧结合成、粉碎、筛分、包装等七大工序,具体介绍如下。

(1)生产工艺流程

项目采用高温固相合成法中的碳热还原法,采用草酸亚铁二水合物和磷酸二氢锂作为制备磷酸铁锂的主要原料,主要技术为:铁原料+锂原料+碳原料配料、研磨、喷雾干燥、高温烧结、气流粉碎、批混过筛、包装入库,反应过程为:

C6H12O6—6C+6H2O

LiH2PO4+FeC2O4,2H2O+CfLiFePO4/C+CO2+CO+3H2O

(2)工艺流程图(略)

(3)主要工序说明

1.投配料

将检测合格的几种原材料进行拆包后,投入至原料料仓中,暂存在料仓的物料按工艺要求的计量比分别自动称量几种原材料重量,称量好的混合物料通过密闭管道输送至下一工序。投料过程中会产生颗粒物,通过布袋收尘装置回收。

②研磨

在原料预混罐中打入固定重量的甲醇,甲醇主要起到分散介质的作用,使得研磨更均匀,然后将配料工序称量好的几种原料通过密闭管道输送至预混罐中搅拌混合一定时间形成均质浆料,开启隔膜泵,将浆料打入研磨机中进行研磨,研磨机通过电机驱动搅拌桨叶,带动研磨机中的镐球高速运动碰撞剪切物料,达到原料细化之效果,研磨完的浆料又回到预混罐中,如此循环往复,当达到工艺要求的研磨次数后,关停研磨机,将浆料经密闭管道送至喷雾储罐中暂存。该过程物料处于密闭湿润,故无颗粒物产生。

③喷雾干燥

将研磨完成的浆料以泵作为动力源,打入喷雾干燥设备中,进行雾化干燥。因干燥蒸发为有机溶剂,需采用闭路带惰性气体保护的喷雾干燥设备。采用闭环式喷雾干燥机,闭式循环喷雾干燥系统是在密闭的环境下工作,采用氮气作为循环气体,对干燥的物料具有保护作用,循环气体经历载湿、去湿的过程,介质可重复使用。导热油热源将氮气加热至

200-280℃。后进入干燥塔,干燥机的雾化盘将浆料雾化成微米级液滴,液滴与热氮气接触后,草酸亚铁二水结晶水全部脱水蒸发,甲醇溶剂瞬间蒸发成甲醇蒸汽(全部蒸发),干燥后的微米级固体通过密闭管道气流输送至下一工序。该过程中会有部分颗粒物产生,颗粒物经布袋收集器(布袋采用聚酯材料,过滤精度0.3um,收集率

99.9%)收集后,转入干燥工序。未被收集的物料颗粒物同甲醇蒸汽和水蒸气全部进入冷凝器,冷凝回收效率

99%,甲醇蒸汽通过冷凝成液体回收至粗甲醇罐(含少量物料),不凝气(N2、少量甲醇)通过闭环进入干燥工序不断循环。干燥工序为密闭空间,不考虑废气外排。

4.高温合成

将干燥后的物料通过密闭管道气流输送至窑炉加料仓中,通过称量给料的方式,将物料填装至烧结匣钵中,然后将装好物料匣钵输送至连续辊道窑炉进行高温合成(通电),合成温度在700-800℃,高温合成时间为20-30小时,高温合成过程中采用氮气保护,防止物料在烧结过程中被氧化,合成完出炉的物料由自动翻转卸料装置将物料倒出匣钵后,通过密闭管道气流输送至下一工序。

化学反应方程式如下,该过程无副反应产生:

C6H12O6—6C+6H2O

LiH2PO4+FeC2O4+C—LiFePO4/C+CO2+CO+H2O

葡萄糖在无氧环境下300〜400°C左右会发生碳化生成单质C和水,N2作为保护气,最终碳膜包覆在磷酸铁锂外层,烧结废气主要成分为CO、CO2、N2、H2O。该过程中的废气进入燃烧炉焚烧处理后经15m排气筒排放,废气焚烧采用天然气引燃,焚烧后的废气污染因子为烟尘、SO2、NOX。

5.气流粉碎

经过高温合成的物料因存在颗粒团聚情况,为保证颗粒细度维持在微米级粉末,避免粗颗粒存在,需将高温合成后的物料进行粉碎处理。粉碎方式采用闭环式气流粉碎:通过空压机将压缩后的空气通入粉碎机,经高速气流带动物料颗粒获得高动能,物料颗粒相互间的碰撞将团聚物料打碎细化,符合要求粒径的微米粉末颗粒通过气流输送至下一工序,而不符合粒径要求的粗颗粒又下落到粉碎区,继续粉碎,此过程循环往复。该过程设备均密闭,无颗粒物外排。

粉碎过程中的气流经多级滤网(除尘)过滤后流经密闭管路回到空压机的入口处,重新通过空压机进入粉碎机,完成闭路循环,气体循环利用,不外排。粉碎过程全封闭,物料随气流密闭输送至下一工序过程中有部分空气损耗,粉碎工序补气量约20m3/d,不考虑颗粒物排放。

⑥批混、除铁、过筛

将粉碎完的物料输送至混合机中,一次混合的物料重量根据客户每批次要求的重量而定,约5-10吨,混合的时间在1-2小时左右,以保证批次内物料的各项产品指标一致性,混合后的物料经除铁器、筛分机进行除铁筛分,以去除产品中的磁性杂质。除铁容器密闭,过筛除铁之后的物料落入包装机进行包装,该过程设备均密闭,工作过程无颗粒物排放,会产生量除铁渣,经收集后综合回收利用。

⑦包装入库

将批混完的物料按客户要求的重量规格进行包装,一般采用吨包的方式,包装重量在400-500Kg 左右,包装前取样检测产品指标,合格后送至成品库。该过 程中会产生颗粒物,经布袋除尘后无组织排放。

⑧甲醇提纯

干燥工序的甲醇蒸汽因吸收了物料中水分(草酸亚铁二水合物结晶水脱水)导致纯度有所降低,经冷凝塔处理后送至粗甲醇储罐暂存。将粗甲醇罐中的甲醇通过输送泵送至提纯塔,采用逆流式双效精馏技术对甲醇进行浓缩提纯,粗甲醇泵入一效精馏塔(T-100塔)进行精馏,塔顶得到部分精甲醇液产品,塔底的液体甲醇送入二效精馏塔(T-200塔),塔顶得到余下部分精甲醇液产品,塔底流出含甲醇的提纯废水,废水经厂内污水处理站处理后排入园区污水处理厂。提纯塔高28m,在12m处设置排口,不凝气体通过排口无组织排放。

所谓逆流式双效精馏,即原料连续通入一效精馏塔(T-100塔),二效精馏塔(T-200塔)塔顶气相用于一效精馏塔的物料加热,新鲜热源(导热油)用于给二效精馏塔加热,同时一效精馏塔的物料作为二效精馏塔顶气相的冷源,从而实现热量的耦合利用,降低运行过程中蒸汽和循环水的消耗量,达到降低设备运行能耗的目的。工艺设计一效精馏塔操作压力为常压,二效精馏塔操作压力约为150kPaG,—效和二效精馏塔塔顶采出满足要求的甲醇产品(纯度99.5%)。工艺操作方式均为连续式,精馏塔内均装填高效填料以提供更高的理论板数和更低的操作压降,精馏塔所配冷凝器均为两级列管式冷凝,并采用常温循环水作为冷却介质,一效精馏塔加热器形式根据操作工况选用降膜式,二效精馏塔采用立虹吸式再沸器,热源采用导热油,材质均为304不锈钢(包含循环水管道以及导热油管道),精馏塔回流形式均为外置强制回流。

9.制氮工艺

采用气体分离技术,原料空气在空气过滤器中除去灰尘等机械杂质后,进入空压机,将空气压缩到所需的压力,经冷气机组冷却后,进入分子筛吸附器,除去原料空气中的水分、CO2等杂质。该过程会产生少量制氮废水(空气中水分)。

10.污水处理工艺

1座处理能力200m3/d的污水处理站,用于地面设备冲洗水、制氮废水和提纯废水的处理。采用工艺为:调节池+1#pH调节+絮凝气浮+气浮出水暂存池+UASB+中间池+生物选择+接触氧化+沉淀池+絮凝沉淀+排放水池。污水处理过程中会产生污泥,作为一般固废外售或交由垃圾填埋场填埋。

(4)详细工艺步骤及参数

步骤一:草酸亚铁制备与预处理

硫酸亚铁预处理:水洗去除可溶性杂质

加抑制剂抑制水解,加还原铁粉防止氧化

温度:80-100℃,时间:1-3小时,pH控制:2-4

草酸亚铁合成:

反应物:硫酸亚铁与草酸/草酸铵混合溶液

反应温度:65-95℃,反应时间:10-20分钟

静置陈化:2-4小时

分离洗涤:至无硫酸根离子(BaCl₂检验无沉淀)

干燥:得到电池级草酸亚铁,纯度≥99.5%

步骤二:原料配料

按摩尔比Li:Fe:P=1.02-1.05:1:1称量

碳酸锂、草酸亚铁、磷酸二氢铵准确称量

碳源按最终产品碳含量2-6%添加

步骤三:球磨混合

球磨方式:湿法球磨

球磨介质:酒精或丙酮,介质与粉料重量比1:1

研磨球:Φ30mm和Φ10mm玛瑙球各半,球料比4:1

球磨时间:20-30小时

出料粒度:磷酸盐和草酸亚铁8-20μm,锂盐与碳源2-10μm

步骤四:干燥过筛

自然晾干或低温干燥(≤80℃)

过100目筛,确保物料均匀性

步骤五:两段式烧结

气氛:高纯氮气保护,氧含量≤10ppm

低温段:200-400℃,保温5-20小时

高温段:600-800℃,保温10-30小时

升温速率:0.5-3℃/min

冷却方式:随炉冷却至常温

步骤六:后处理

粉碎:气流粉碎至D50≤2μm

过筛:300目筛网

包装:真空包装,防潮处理

(5)关键工艺控制点

混合均匀度控制:球磨时间不少于20小时,确保物料纳米级混合

烧结气氛控制:严格氮气保护,防止Fe²⁺氧化

温度控制精度:±2℃,确保产品一致性

碳含量控制:通过碳源添加量和烧结工艺调节

(6)工艺特点及注意事项

5.1 草酸亚铁法工艺特点

优点:

工艺简单,易实现产业化

原材料成本低

制成的材料压实密度高

循环衰减较少,循环性能优良

缺点:

烧结过程中产生大量气体(NH₃、CO、CO₂、H₂O)

粒径分布控制较难,形貌不规则

需要惰性气体保护

生产安全风险较高

(7)安全环保注意事项

废气处理:烧结过程产生的NH₃、CO等气体需经焚烧或吸收处理

防爆措施:研磨区域需防爆设计,防止粉尘爆炸

气体监测:实时监测烧结炉内氧含量,防止爆炸

废水处理:洗涤废水含草酸盐,需处理后排放

(8)产品质量指标

磷酸铁锂纯度:≥99%

碳含量:2-6%

粒径分布:D50=1-2μm

比容量:≥155mAh/g (0.2C)

循环性能:≥2000次(80%容量保持率)

锂离子电池三元材料:工艺技术及生产应用-王伟东.PDF

动力电池材料.PDF

锂离子电池三元正极材料的制备、包覆和电化学性能研究.PDF

锂离子电池用磷酸铁锂正极材料[梁广川,宗继月,崔旭轩 编著].PDF

废旧锂离子电池钴酸锂浸出技术[罗胜联,曾桂生,罗旭彪 著].PDF