提高磷酸铁锂倍率性能和振实密度的方法

LiFePO4的技术壁垒

在实际应用方面,需要解决插电式混合动力车和混合电动汽车的高能电池的商业化方面快速充电以及材料高能量密度的需求,因此制备高倍率性能、振实密度高的LiFePO4材料至关重要。

1.LiFePO4高倍率性能

1.1 LiFePO4高倍率性能差的原因

由于 LiFePO4 的结构缺陷存在电子电导率差、Li+扩散速率低的问题,则在高倍率放电的状态下,Li+迁移速率较低,电化学极化现象增高,电池内阻较高,直接影响到材料的高倍率性能,无法满足市场快速充电的需求。

1.2 LiFePO4高倍率性能的改性

目前主要从碳包覆、掺杂、减小 LiFePO4 粒径、以及通过控制 FePO4前驱体的形貌、粒径相结合,改进 LiFePO4的高倍率性能。

采用碳包覆方法提高电子电导率进而提高倍率性能得到广泛关注。

碳包覆可以增强颗粒内部及颗粒表面的电子电导率,避免产生电极之间的极化现象,改善电子导电性以及 Li+的传输,使活性材料在大电流下得到充分利用,如图 1-3 所示。其次,碳包覆可抑制烧结过程中的颗粒接触,防止晶粒异常长大,可控制 LiFePO4的粒径较小,缩短 Li+的传输距离,从而提高 Li+扩散速率。此外,碳还可以作为还原剂,避免形成 Fe3+相态,进而简化合成过程中的气氛要求。

经典的碳源包括有机碳源、无机碳源和导电聚合物。有机碳源主要有蔗糖、葡萄糖和柠檬酸等,无机碳源主要包括碳纳米管、石墨烯和乙炔黑等,导电聚合物主要包括聚甲基丙烯酸甲酯、聚苯胺和聚吡咯等。

无机碳源所制备的 LiFePO4/C 过程中,常采用与前驱体一起研磨,由前驱体经高温碳化制备 LiFePO4/C 过程中形成包覆碳层,则 LiFePO4/C 为一次颗粒较大的不规则类球形团聚体,比表面积和放电比容量较低。

以有机碳源为包覆碳常采用液相分散混合-高温固相处理法,所制备的 LiFePO4/C 为形貌比较规则的多孔球,比表面积和放电比容量较高,但有机碳源在热解后可在材料表面形成均匀的碳包覆层,但石墨化程度和电导率很难控制,高倍率提升效果不明显。

Adepoju 等将纳米碳纤维(CNFs)为碳源制备的 LiFePO4/CNF 复合材料在 0.1 C 时的放电比容量为 150 mAh g-1,在 5 C 下高倍率性能较好且具有较好的循环稳定性,归因于 CNF 形成的导电网络,但从企业的经济实用性角度考虑存在成本高和振实密度低的问题,这可能导致电池单元的能量成本高和能量密度低。导电聚合物因具有优异的导电性能,尤其是原位聚合,不仅对正极材料表面进行改性,所制备的材料的包覆碳层均匀,进而提高正极材料的导电性。碳包覆的有益效果取决于碳源的成本、碳层的均匀性、厚度以及碳化产物的石墨化程度。

相关研究表明,由于涂层中石墨碳含量的增加,高温制备的碳涂层比在低温制备的碳涂层具有更高的电子电导率,石墨碳比无序碳更具导电性。然而,控制碳层的均匀性和碳质量的提高仍具有挑战性,若碳层太薄则不能均匀地覆盖活性材料,若碳层过厚会增加 Li+的扩散距离,限制 Li+扩散速率,导致电化学性能较差。

Yan 等和杨雅清等采用导电聚合物碳源与有机碳源结合,从经济角度、碳化温度、碳化产物的石墨化程度三方面探索了碳源的种类,其热解温度应低于锂化反应温度,蔗糖的加入量应恰好满足还原反应所需,不致形成对 LiFePO4的包覆而影响包覆碳层的均匀性、结构和厚度,研究了碳层的厚度、均匀性与电化学性能之间的关系,包覆层过厚,不均匀,不利于 Li+脱嵌和提高材料电导率,如图 1-4。以聚苯胺为包覆碳源、蔗糖为还原碳源制备的 LiFePO4/C,所得 LiFePO4/C 复合材料粒径为 412 nm,表面包覆碳层厚度为 2 nm,在 0.1 C 下其放电比容量为 163.7 mAh g-1,50 次循环比容量保持率为 93.7%。虽然此研究揭示了聚苯胺为包覆碳、蔗糖为还原碳的作用机理,首次放电比容量也有相应的提升,但是存在振实密度低以及高倍率衰减较快等问题,可能与 LiFePO4及前驱体 FePO4的纯度、形貌和粒径以及制备过程有一定的联系。

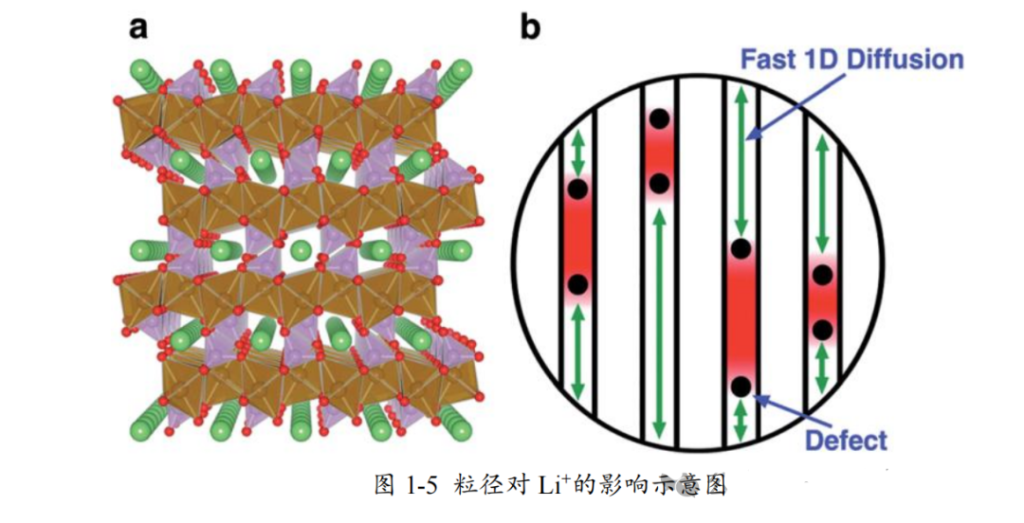

掺杂是目前被认为是一种有效提高电子电导率的重要方法,通过掺杂一些超价阳离子如 Mg2+、Al3+、Ti4+等代替 Li+、Fe2+或 O2-,改变原有晶格结构。掺杂可使电子电导率提升 8 个数量级,表现出优异的电化学性能。也有相关研究表明,掺杂离子可能堵塞 Li+通道,降低 Li+扩散系数。而且掺杂成本较高。可见,掺杂机理和实际应用价值需进一步研究证实。减小 LiFePO4粒径,可缩短 Li+在充放电过程中的传输距离,增加活性材料的表面积,提高 Li+扩散系数,进而提高 LiFePO4的高倍率性能,机理图如图 1-5。相比于微米级颗粒,纳米级颗粒中 Li+扩散系数高得多,特别是在高充放电倍率时,颗粒越小,可获得较大的比表面积和更多的活性位点,有利于 Li+的迁移。同时,纳米级 LiFePO4可提高 Li+在共存晶相中的互溶性,进而降低 FePO4和 LiFePO4的混溶性间隙,在 100-200 °C 下两相之间形成固溶体,由于不涉及相界面,进而提高 Li+扩散系数。有研究指出,当 LiFePO4粒径在 200 nm 以下时,Li+的扩散速率不再是材料电化学性能的控制步骤。因此,在 200 nm 以下,进一步降低 LiFePO4颗粒粒径没有意义。相反,进一步减小颗粒粒径会降低材料的振实密度,影响 LiFePO4的体积能量密度。研究表明,采用控制材料粒径的方法提高 Li+扩散速率,LiFePO4 粒径范围在200-400 nm 时,其电化学性能较好。Li 等研究结果表明,在适当范围的纳米颗粒促进了 Li+的迁移,增加了与电解质的接触面积,增强了电子和离子的迁移能力,相应的充放电性能得到了有效的改善,在 0.1 C 时放电比容量为 149.7 mAh g-1且在 10C 时放电比容量为 70.2 mAh g-1.

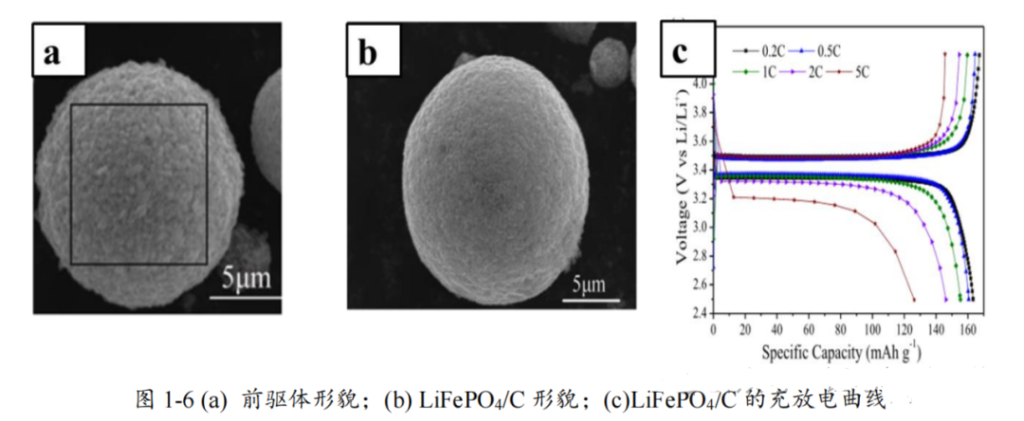

FePO4的形貌、粒径也是解决 LiFePO4的高倍率性能的方法之一。采用有机单体原位聚合制备前驱体 FePO4/聚合物,聚合物在前驱体形成过程中,可对前驱体进行均匀包覆,同时由于聚合物在前驱体形成过程中,影响其成核和生长动力学,因而可控制前驱体的粒径、形貌和晶体结构。以共沉淀法制备的 PAM 复合微球 Fe3(PO4)2为前驱体,合成了均匀碳包覆的 LiFePO4/C。PAM 的加入有效地控制了 Fe3(PO4)2的粒径在 200 nm 左右,相应的 LiFePO4/C 的粒径也受到了限制,从而有效地缩短了 Li+的输运距离,在 5 C 时 LiFePO4-PAM 样品的放电比容量为 126.3 mAh g-1,这是由于PAM 包覆的 Fe3(PO4)2 前驱体具有较高的导电性,且控制为纳米颗粒,提升了 Li+扩散系数,从而改善了倍率性能,如图 1-6 所示。有文献研究结果表明,以多孔中空球结构的 Fe3(PO4)2/C 为前驱体时,具有更大的比表面积,可增加更多活性位点,利于 Li+的脱嵌和迁移,所得 LiFePO4具有较好的放电比容量和倍率性能。如图 1-7所示。综上所述,碳包覆、细粒度、良好形貌的结合可以有效地提高倍率性能。

2、LiFePO4振实密度

2.1 LiFePO4振实密度低的原因

LiFePO4的理论振实密度仅为 3.6 g cm-3,远低于 LiCoO2 (5.1 g cm-3)、LiNiO2 (4.8g cm-3)和 LiMn2O4 (4.2 g cm-3)。一般来说,大多数 LiFePO4材料的实际振实密度仅为1~1.4 g cm-3,相比于 LiCoO2,要得到相同的放电容量,其电池体积将会大于 LiCoO2的电池体积,进一步限制了 LiFePO4在小型设备上的应用。提升高倍率性能碳包覆和颗粒纳米化是常用的两种手段,但是碳含量越高、粒径越小,导致振实密度越低。

除此之外,LiFePO4的振实密度还与颗粒的形态、粒度分布有关。因此在保证 LiFePO4电化学性能基础上,制备高振实密度的 LiFePO4,进而提高其体积能量密度,是LiFePO4正极材料实际应用中的一个关键问题。

2.2 LiFePO4振实密度的改性

目前主要从 LiFePO4的球形形貌、粒径及粒度分布、碳源的选择及碳含量来改进振实密度低的缺点。

制备球形的 LiFePO4是解决振实密度低的方法之一。不规则形貌的堆积密度较低,从而导致 LiFePO4的振实密度较差。球形度较好的球形形貌流动分散性较好,碳源碳化过程中包覆完全且碳层均匀。另一方面,球形粉体在堆积过程中接触面积较小,颗粒间空隙较小,堆积密度高,不存在粒子之间的团聚和架桥现象,从而可解决振实密度低的问题。

目前制备球形的 LiFePO4方法主要有:加入球形诱导剂、喷雾干燥法和高密度球形的 FePO4合成球形的 LiFePO4 。

Ke 等以纳米 SiO2作为晶核和形核诱导剂,再用 HF 浸泡除去表面的 SiO2,制备出纳米多孔的球状前驱体 FePO4,以球形介孔的 FePO4前驱体再合成 LiFePO4/C,在 0.1 C 下比容量为 159.29 mAh g-1,与非介孔 FePO4 前驱体制备的 LiFePO4/C 相比,电极电荷转移电阻降低了 88.16%,仅为48.32 Ω。加入球形诱导剂虽然可有效的合成球形形貌,但是合成过程比较复杂,容易引进杂质,堵塞 Li+通道。Gao 等通过采用喷雾干燥法所制备的球形 LiFePO4/C振实密度为 1.4 g cm-3 且在 0.2 C 下放电比容量达 139.4 mAh g-1,喷雾干燥法虽可有效的控制球形颗粒,但是存在设备成本高且合成过程比较复杂的缺点,限制了其进一步的应用。赖桂堂等通过优化共沉淀法参数,制备了球形的前驱体 FePO4,再通过高温固热法合成类球形的 LiFePO4/C,其振实密度 1.85 g cm-3 且在 1 C 下放电比容量达 122.3 mAh g-1。LiFePO4的粒径及粒度分布与 LiFePO4的振实密度息息相关。相关研究表明,微米级颗粒的振实密度普遍高于纳米颗粒。Cao 等利用控制结晶法制备了三种不同微纳米粒径的球形 FePO4,并以此为前驱体制备 LiFePO4,研究发现随着前驱体粒径的增加,LiFePO4的振实密度越高,分别为 1.09 g cm-3、1.65 g cm-3、2.03 g cm-3,但放电比容量却逐渐降低。对比小粒径和大粒径,小粒径的放电比容量较高,大粒径的振实密度较高,因此在改善高倍率性能和振实密度的同时,粒径的控制需要综合考虑。

在控制球形粒径的基础上,若存在良好的粒径分布,则小颗粒可以用来填充大颗粒之间所形成的空隙,通过填充效应从而提高振实密度。相关研究报道,利用可制备出微米级颗粒的Fe2O3和可制备出纳米级颗粒的柠檬酸铁两种铁源以一定的比例混合制备的 LiFePO4呈三峰的粒径分布,由纳米和微米组成,可使小颗粒填补到大颗粒堆积产生的空隙中,振实密度高达 1.4 g cm-3且在 0.1 C 下的放电比容量为 135 mAh g-1。

虽然碳包覆提高了 LiFePO4的电导率,改善了 LiFePO4的电化学性能,但碳含量过高会使电化学性能适得其反,并且会降低其振实密度。

Chang 等制备的 LiFePO4/C的振实密度随着碳含量的增加而降低,研究发现的最佳碳含量为 7%,电化学性能良好且振实密度达 1.80 g cm-3。在不考虑可能的积碳孔隙率的情况下,碳的密度比LiFePO4的密度低得多,导致振实密度低。此外,包覆在 LiFePO4表面碳层的均匀性、碳与碳和材料的紧密程度、碳层的石墨化程度、碳源的选择均会对振实密度产生一定的影响。因此,在碳源的选择角度,一方面选择廉价且石墨化程度较好的碳源提高电导率,另一方面控制合理的碳含量,来增加 LiFePO4的振实密度。据研究报道,含有芳香环官能团的高分子有机物容易石墨化且具有较高的石墨化度和含有多个吡啶环的物质拥有更均匀的碳层且石墨化程度较好。因此,通过球形形貌以及粒度分布的结合可提高材料的振实密度进而提高体积比容量,是 LiFePO4在小型设备方面亟待解决的问题。