大容量储能电池(≥500Ah)制造难点

大容量储能电池(通常指≥500Ah的电芯)是当前储能产业的技术制高点,但其制造过程面临多维度的技术挑战。结合行业实践和前沿进展,其核心难点可系统归纳如下:

一、材料与结构设计难点

1.材料处理稳定性要求高

正负极材料的热处理对温控极为敏感:温度过高(材料结块)、过低(杂质残留)均会引发电池容量衰减或鼓胀;

大电芯的极片面积增大,极片工艺中涂布均匀性更难控制,厚度偏差会导致内阻不均和局部析锂,威胁安全。

2.结构设计矛盾突出

“大容量”与“散热效率”冲突:电芯增厚导致内部热量堆积,传统卷绕工艺易形成C角死区,加剧热失控风险;

机械应力分布复杂:超大尺寸电芯在充放电时体积变化更显著,极片膨胀/收缩可能引发结构变形,影响寿命(如A公司587Ah电芯通过优化尺寸平衡能量密度与应力)。

二、工艺控制与一致性挑战

1.极片制造精度要求极高

分条工序中切口毛刺控制难度大,毛刺可能刺穿隔膜引发短路(如分条偏差>0.1mm即构成风险);

辊压压力需动态调节,压力不均会导致极片孔隙率差异,影响离子传输效率。

2.焊接与封装可靠性下降

大电芯极耳焊接面积增大,虚焊/焊穿概率上升。例如焊接温度波动5%即可能造成连接失效,引发内阻激增;

注液量精度要求达±1%,电解液渗透不均易造成局部副反应,加速容量衰减。

3.一致性管控难度指数级增长

电芯容量增大后,原材料批次差异(如粒径分布、活性物质负载量)会被放大,分选匹配难度剧增;

化成工序中电流分布不均可能导致SEI膜生成差异,影响全生命周期一致性(如B公司628Ah电芯需定制化成算法)。

三、热管理与安全风险倍增

1.热失控防控压力剧增

大电芯单体储能量提升,热失控释放能量更大,且散热路径更长。传统隔膜和电解液体系难以满足要求(如A公司587Ah采用高耐热隔膜+自修复电解液技术);

热蔓延速度加快,模组内单电芯热失控可能触发链式反应,需重构Pack级热阻隔设计。

2.电化学稳定性边界收窄

锂离子迁移路径延长加剧极化效应,大电流下易析锂生成枝晶;

循环寿命与容量存在权衡:例如688Ah电芯需通过仿生SEI膜技术减少活性锂消耗,否则万次循环目标难以达成。

四、生产与检测技术瓶颈

1.制造设备革新需求迫切

叠片工艺替代卷绕成为大电芯主流(如688Ah电芯普遍采用“层叠式叠片”),但叠片设备效率低(0.5s/片 vs 卷绕15s/颗),制约产能;

极片搬运时超大尺寸极片易褶皱,需开发自适应张力控制系统。

2.缺陷检测灵敏度不足

微短路、纳米级金属杂质等隐蔽缺陷在大电芯中更难检出,X射线探伤精度需提升至μm级;

化成分容测试时间延长(可达48小时),且能耗占生产成本30%以上。

五、系统集成衍生问题

1.Pack成组效率下降

电芯数量减少但单体失效影响扩大,BMS需支持电芯级精细管理(如动态可重构技术实现模组独立调控)。

2.新旧混用矛盾凸显

扩容时新旧电芯内阻/容量差异引发“木桶效应”,高压系统容量损失可达10%。

行业创新方向与突破案例

工艺创新:叠片工艺提升空间利用率(能量密度↑15%)及散热效率(温升↓5℃);

材料突破:仿生SEI膜、牺牲成膜剂延缓活性锂消耗;

智能管控:动态可重构电池网络缓解木桶效应,梯次利用成本↓30%;

极限制造:实现“秒级产线节拍”,通过机器视觉在线检测毛刺。

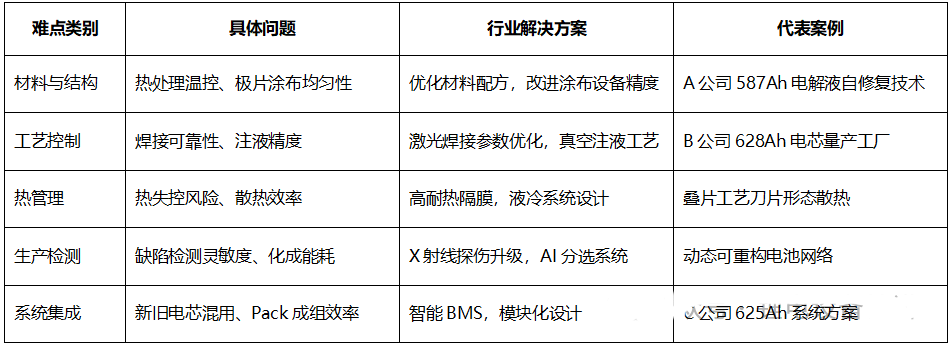

大容量储能电池制造难点及应对策略总览

大容量储能电芯的发展方向并非无限增大单体容量(如1000Ah+方案因运输和热管理瓶颈还在持续优化中),而是以系统级收益最优为目标。未来竞争将聚焦于极限制造精度与全生命周期可靠性,推动储能从“能用”向“敢用、好用”跃迁。