X-Ray检测在锂电池制造流程中的应用

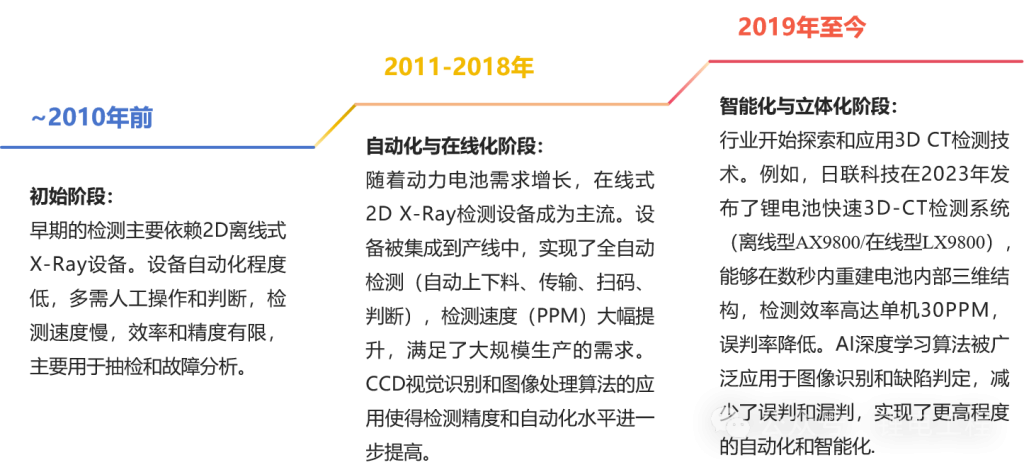

一、发展历程

锂电X-Ray检测设备的发展与锂电产业自身的发展紧密相连,主要经历了以下几个阶段

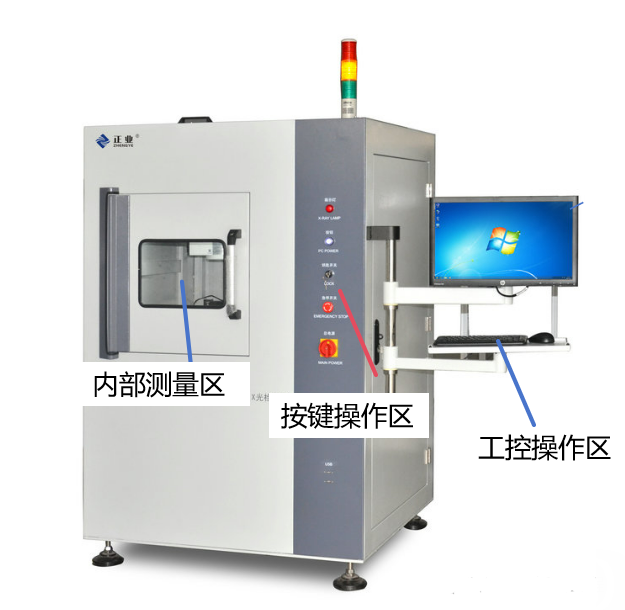

抽检型X-Ray测试设备

在线型X-Ray测试设备

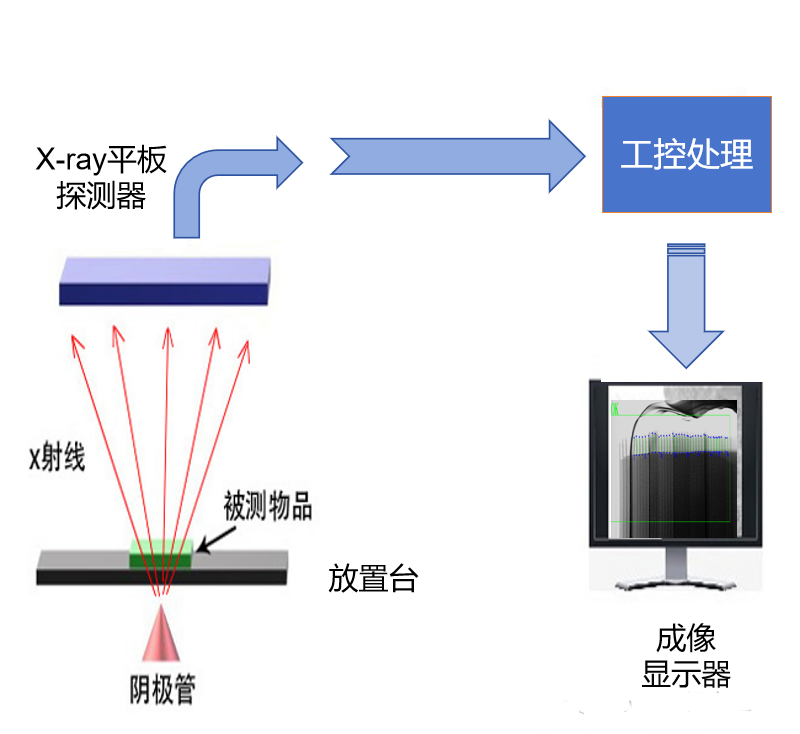

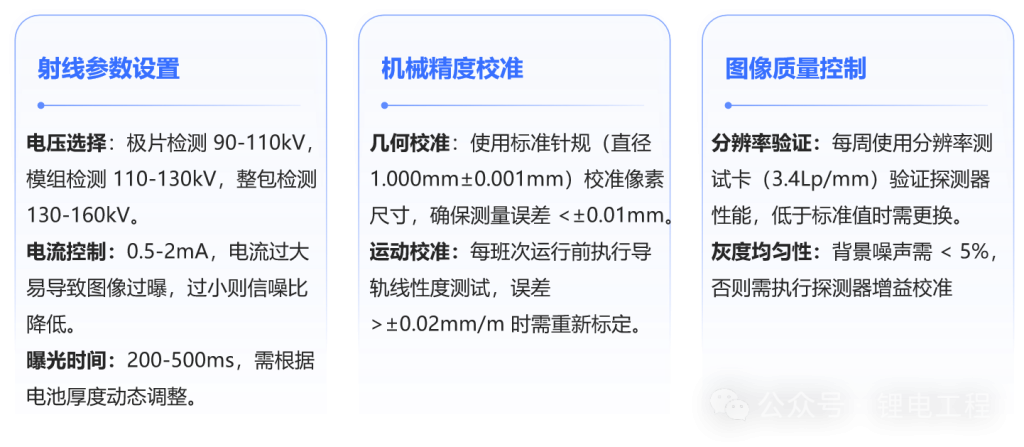

二、X-Ray工作机理与比对

X-Ray检测设备的工作原理主要基于以下几步

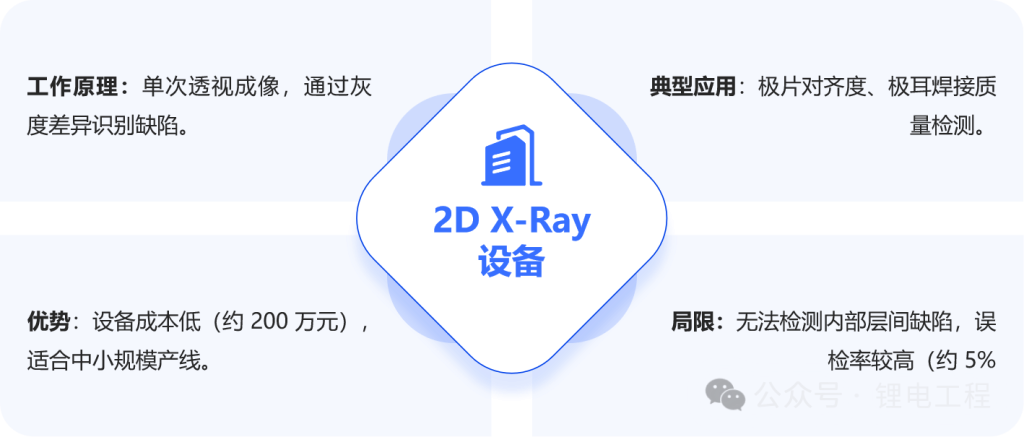

2D X-Ray工作原理图

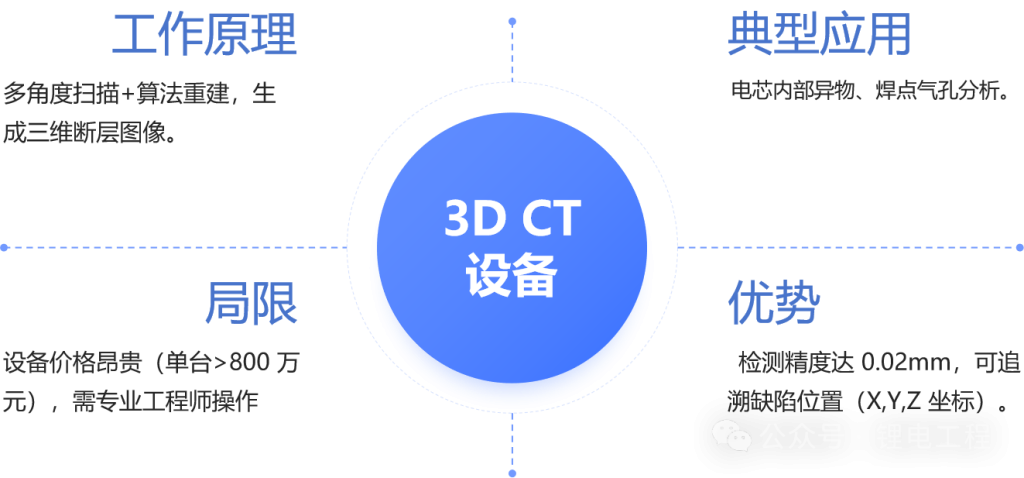

3D CT工作原理图

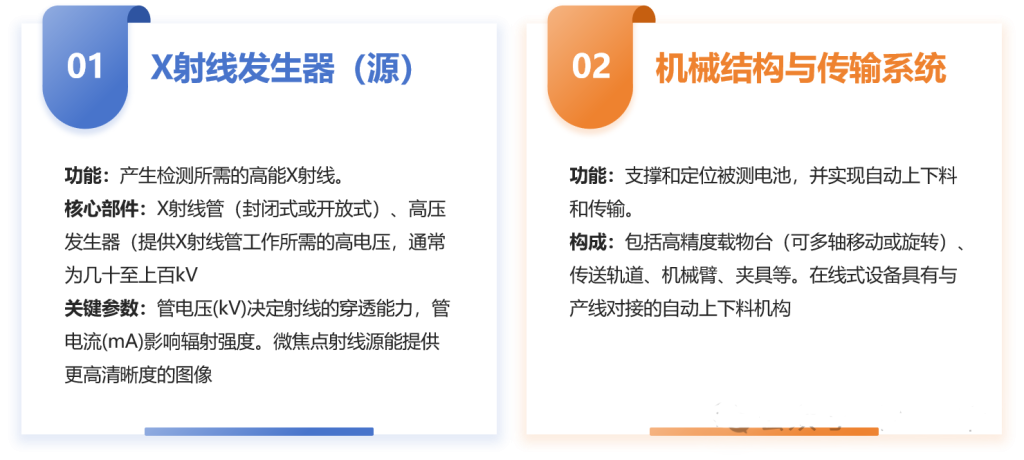

一套完整的X-Ray检测系统通常包含以下核心子系统:

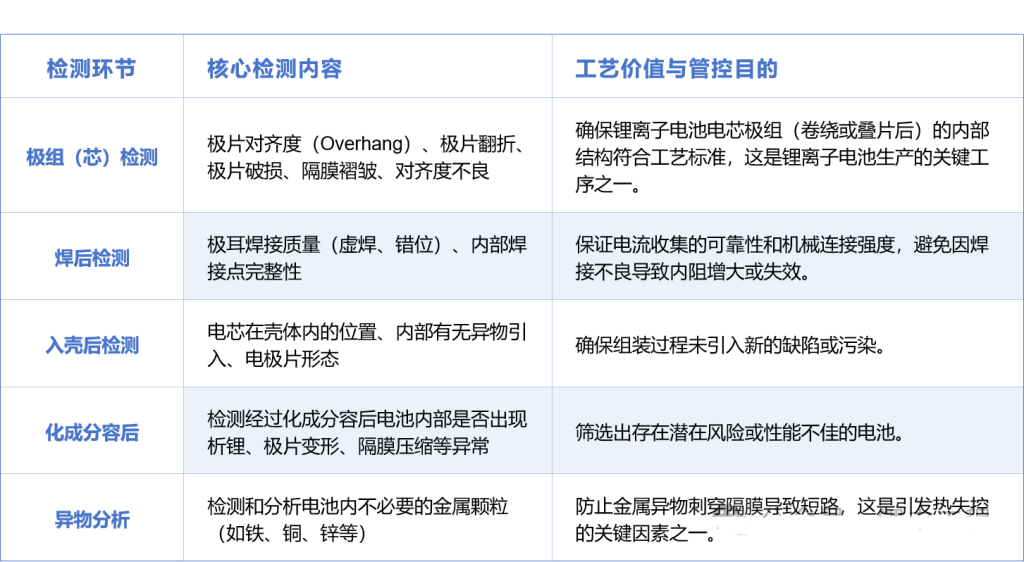

三、X-Ray的工艺管控

X-Ray检测设备在锂电池制造的全流程质量管控中扮演着关键角色,其应用贯穿多个重要环节:

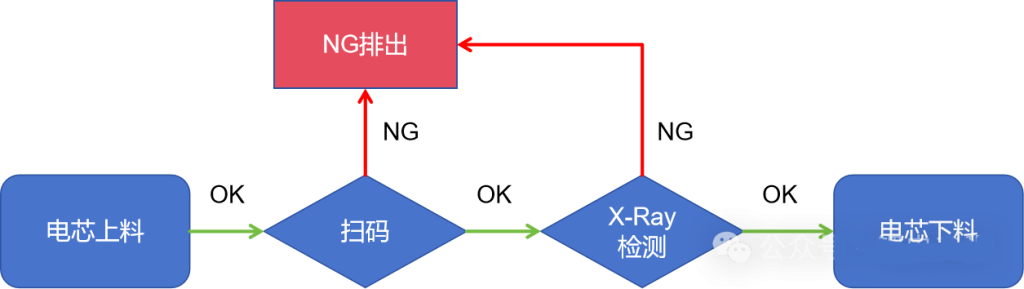

X-Ray检测在锂电池制造流程中的应用

Overhang与极片翻折检测:这是X-Ray在锂电检测中最经典和重要的应用之一。通过检测阴极和阳极极片的对齐度,防止因Overhang不足(负极未能完全包裹正极)导致析锂,或Overhang过大影响能量密度。先进的系统会利用图像识别技术自动提取极片边缘并计算距离和角度。

内部异物检测:检测电池内部是否存在金属异物(如焊渣、金属粉尘)至关重要,因其可能刺穿隔膜,引发严重安全事故。X射线异物分析仪,结合X射线透射成像和X射线荧光光谱仪(XRF)技术,既能发现异物又能分析其元素成分,有助于追溯污染源。

电极层结构检查:对于叠片电池,检测叠片对齐度;对于卷绕电池,检测卷绕整齐度,是否有褶皱、错位等。

其他应用:还包括检查极耳焊接质量、电芯入壳后的位置以及化成分容后是否有析锂等现象。

检测精度:±0.06mm

检测误判率:零(不能出现误判)

过杀率:≤2%

检测漏判率:零

四、常见故障与处理

即使先进的设备也会遇到问题,以下是X-Ray设备一些常见故障及其处理思路:

日常维护与保养:

定期清洁:保持设备内外清洁,特别是探测器窗口、射线管出光口的清洁,防止灰尘影响成像。

定期校准:按照计划对射线强度、图像几何畸变、检测精度等进行定期校准,确保设备处于最佳状态。

易损件检查:定期检查机械传动部件(如皮带、轴承)、传感器、线缆等的状态,及时更换老化部件。

运行记录:建立设备运行和维护档案,记录故障现象、处理方法和更换的零件,便于后续排查问题。

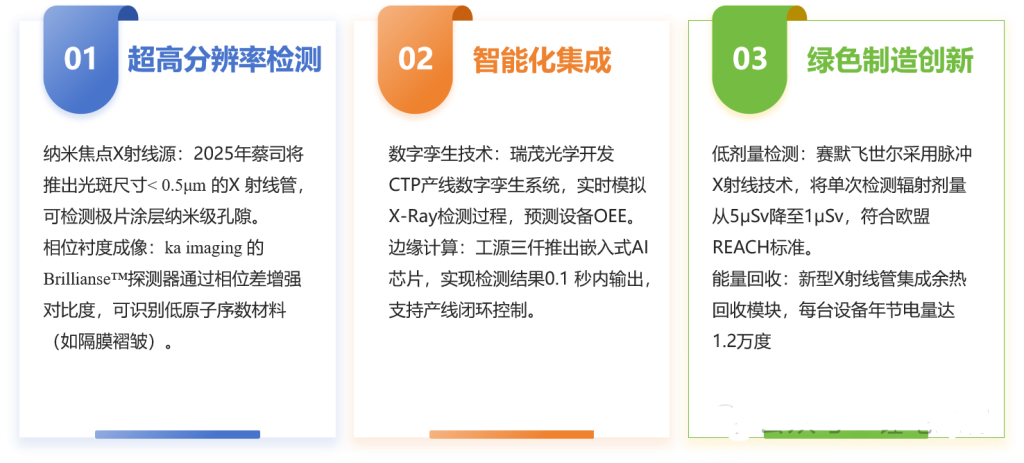

五、行业趋势与技术突破

锂离子电池X-Ray检测设备正从单一功能向全流程智能管控演进。2D设备凭借低成本优势仍占据中端市场,而3D CT系统因高精度、全三维检测能力成为高端产线标配。未来,随着纳米焦点技术、相位衬度成像及数字孪生系统的普及,X-Ray检测将成为实现锂电池 “零缺陷” 制造的核心技术支撑,推动行业向更高安全性、更长寿命方向发展。