PAA(聚丙烯酸)水系粘结剂在锂电池中的应用

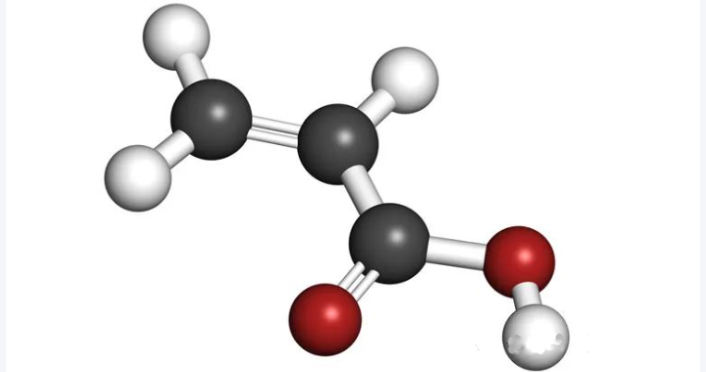

PAA(聚丙烯酸)水系粘结剂作为一种新型环保材料,在锂电池领域展现出显著的技术优势和应用潜力,尤其在应对硅基负极体积膨胀、提升电池循环寿命等方面表现突出。它是一种链状高分子水性粘结剂,呈现出弱酸性,并以无色或淡黄色的液体形态存在。

以下从应用领域、性能、市场前景及技术挑战等方面进行综合分析:

一、PAA的主要应用领域

(1) 硅基负极材料

PAA的核心应用场景在于硅基负极。硅的理论比容量高达4200mAh/g,但其充放电过程中体积膨胀率可达300%-400%,导致电极结构破坏。PAA通过分子链上的羧基(-COOH)与硅颗粒表面的羟基形成氢键,有效抑制膨胀,并促进稳定SEI膜的形成,从而提升循环性能(如循环100次后容量保持率仍达75%)。特斯拉4680电池和小米14Ultra手机已采用硅碳负极技术,进一步推动PAA需求。

(2) 石墨负极与正极材料

石墨负极:PAA可部分替代传统SBR/CMC体系,降低内阻并提升快充性能,添加比例约1.5%。

正极材料:主要用于磷酸铁锂(LFP)和锰酸锂体系,通过涂覆铝箔降低内阻,但因三元材料的弱碱性,应用受限。

(3) 隔膜与涂炭铝箔

PAA可与陶瓷粉体、PVDF混合制成隔膜涂覆浆料,提升隔膜耐热性和粘结力;在涂炭铝箔中,其浆料占比约25%,增强集流体导电性。

二、性能

(1) 强粘结力与结构稳定性

PAA的羧基官能团提供高粘结强度,剥离力显著优于传统水性粘结剂(如CMC+SBR),可减少极片脱落,提升电极压实密度。

(2) 环保性与经济性

以水为溶剂,避免PVDF所需的NMP(有毒溶剂),降低生产成本和环境污染风险。

(3) 电化学性能提升

循环寿命:抑制硅负极膨胀,减少SEI膜破裂,延长电池寿命;

低温性能:改善低温大电流放电表现;

首效提升:在LFP电池中提升首次库伦效率,降低制造成本。

需要解决的问题:

由于PAA具有较高的玻璃转变温度(Tg),PAA在成膜后电解液浸润下的溶胀度较低,导致极片呈现出较大的脆性并影响压实密度。同时,在极片烘干过程中,PAA会发生交联反应增加聚合度并产生高脆性现象。

同时,PAA的线性长链结构,使得分子链之间易于滑动,在受力后易发生永久变形而导致活性物质团聚,降低极片的比容量。

为了解决PAA黏结剂对性能提升的限制,可通过接枝、增强机械交锁、改善界面结合、引入弹性、自愈性和电/离子导电性、拓扑交联等方式对PAA进行改性,来更有效地提高锂电池的使用性能。

三、市场前景

需求高速增长

2024年PAA粉体需求量预计达1.3万吨,2030年有望突破7.3万吨,复合增速超30%。

硅碳负极出货量若达30万吨(2030年),PAA需求增量将超6万吨。

我国做PAA的头部企业是茵地乐(市占率49%),另外回天新材、鹿山新材等已实现规模化生产,2022年国产化率达95%,产能规划领先(如茵地乐2023年产能6万吨,二期扩至20万吨)。

四、技术挑战与发展方向

工艺控制

PAA生产需精确调控聚合反应温度、引发剂量及分子量,以确保粘结强度和化学稳定性。

功能复合化

通过预锂化(如LiPAA)或与PVA、GL等材料复合,提升电化学稳定性和快充适配性。

总结

随着硅碳负极商业化加速及新能源汽车市场渗透率提升(2024年达40.9%),PAA产业链将迎来持续增长机遇,但需进一步突破工艺瓶颈并拓展复合功能化应用。