PAA与SBR不具备导电性

作为锂电池负极中的粘结剂,其添加比例虽然大部分情况只有5%以下,却直接影响着电池的性能与寿命。SBR和PAA作为负极常见的粘结剂,其是否具有导电性能呢?答案是二者本身都不具备导电能力。本文我们浅要讨论一下。

粘结剂的基本功能

粘结剂在锂电池电极中首要作用是维持电极结构稳定。它将活性物质、导电剂和集流体牢固地结合在一起,形成完整的导电网络,并在长期循环过程中保持结构完整性。

传统电极设计中,粘结剂本身通常不被要求具有电子导电性。

电子传导任务主要由导电剂(如炭黑、碳纳米管等)承担,而离子传导则依赖电解液在电极孔隙中的渗透。粘结剂的核心使命是提供足够的粘接强度和适当的力学性能。

PAA粘结剂的特性分析

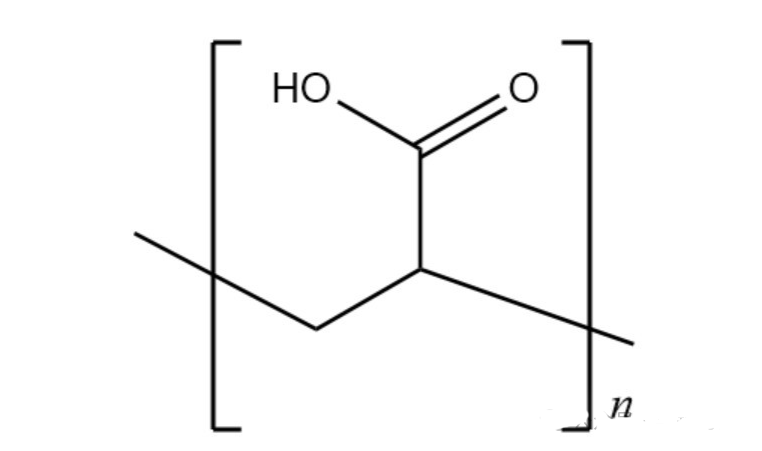

AA(聚丙烯酸)是一种水性粘结剂,其分子链上带有大量羧基(-COOH)官能团。这些极性基团赋予PAA优异的粘接性能和独特的电化学特性。从电子导电性角度看,PAA本身是典型的电子绝缘体。其分子结构中缺乏长程共轭体系或自由载流子,无法像导电高分子那样传输电子。

PAA通过其丰富的极性基团与活性物质表面形成强相互作用,有助于维持循环过程中导电网络的稳定性,从而间接保障电极的电子传导。

在离子导电性方面,PAA表现出更为积极的特性。研究表明,PAA分子中的羧基可与电解液中的锂离子发生相互作用,理论上可能提供一定的锂离子传输路径。

SBR粘结剂的特性分析

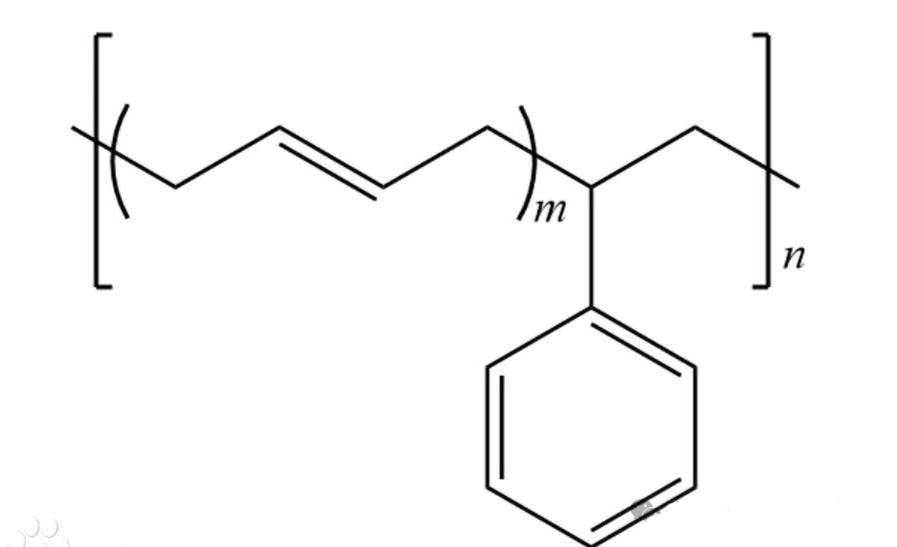

SBR(丁苯橡胶)是一种水性粘结剂,通常与CMC(羧甲基纤维素钠)配合使用,形成经典的SBR+CMC粘结体系。在电子导电性方面,SBR与PAA类似,同属电子绝缘材料。其饱和的碳-碳键和碳-氢键结构决定了它不具备电子传导能力。

研究表明,基于SBR的电极结构能为电子和离子提供更有效的传输路径。SBR粘结剂的优势在于其独特的力学性能和界面特性。锂电用SBR是一种亲水性和亲油性共存的物质。

电极设计启示

综合来看,PAA和SBR在导电性能方面各有特点,适用于不同的电池应用场景。

粘结强度与界面稳定性是PAA的突出优势。实验表明PAA-Li含有更多的极性基团。在相同用量下,PAA-Li体系相较SBR+CMC体系粘结强度要高。

对于高容量负极材料如硅基负极,PAA因其强大的粘接力和抑制膨胀的能力成为更佳选择。PAA适用于硅基负极材料,具有无溶剂释放、生产环境绿色、成本低、不易燃、使用安全等优点。

而SBR则在常规石墨负极中表现优异,CMC-Na:SBR复合材料提供了最好的涂层粘附力,并表现出最佳的容量保持率。

小结:在电池技术快速迭代的今天,随着固态电池、锂金属电池等新体系的发展,粘结剂的角色将从“被动粘接”向“主动功能设计”转变,为未来高能量密度电池的实现提供关键材料支撑。