N-甲基吡咯烷酮哪些物性参数影响K值

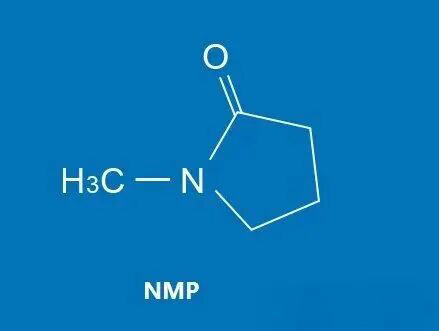

N-甲基吡咯烷酮(NMP)的核心作用是在电极制备过程中均匀分散活性物质、导电剂和粘结剂,形成稳定、均匀的浆料,最终得到结构优良的极片。任何导致极片微观结构劣化的NMP物性参数,都会引起电芯K值的增大。

以下是影响电芯K值增大的几个关键NMP物性参数:

1. 纯度(最关键参数)

✎影响因素: 水分、金属离子杂质、其他有机杂质含量过高。

✎机理:

❶水分: 这是最致命的杂质。

1. 与电解液反应: 残留在极片中的微量水分会与锂盐(如LiPF₆)发生反应,生成HF(氢氟酸)。HF会腐蚀正极材料(尤其是高镍、钴酸锂等),生成不具电化学活性的氟化物,破坏材料结构,增加界面阻抗。

2. 破坏SEI膜: 在负极,水分会参与并破坏固态电解质界面膜(SEI膜)的形成,导致SEI膜不稳定、过厚且阻抗高。同时,会持续消耗活性锂,导致容量衰减和内阻增加。

3. 导致粘结剂失效: 水分会使PVDF粘结剂发生水解或聚集,降低粘结力,导致极片掉粉,活性物质与集流体接触不良,电子导电通路中断,内阻激增。

❷金属离子杂质(如Na⁺, K⁺, Fe²⁺等):

1. 破坏SEI膜: 这些杂质离子在负极表面会发生不可逆的还原反应,掺杂到SEI膜中,形成疏松多孔、阻抗更高的非正常SEI膜。

2. 催化分解: 某些过渡金属离子(如Fe²⁺)会催化电解液的氧化分解,在正极表面生成更厚的、阻抗更高的CEI膜。

3. 晶格掺杂: 可能嵌入正极材料晶格,引起结构畸变,阻碍锂离子脱嵌,增加离子迁移阻抗。

2. 含水量

✎影响因素: 虽然属于纯度范畴,但因极其重要而单独强调。NMP具有很强的吸湿性。

✎原理: 如上文“纯度”部分所述,水分是万恶之源。即使NMP出厂纯度很高,如果在运输、存储和使用过程中暴露在潮湿空气中,其含水量会迅速上升,从而带来上述所有问题。控制NMP的含水量是整个涂布工序的重中之重。

3. 沸点和挥发速率

✎影响因素: NMP的沸点(202°C)和在实际干燥条件下的挥发速度。

✎原理:

❶挥发过快: 如果在涂布后的烘箱中,NMP挥发过快,会导致电极表面结皮,内部的溶剂和水分无法顺利逸出。这会形成两种缺陷:

1. 气泡/孔洞: 溶剂蒸气被困在内部,形成气泡,干燥后留下孔洞。这些孔洞会中断电子和离子的传导路径。

2. 龟裂: 表面皮层与内部收缩不一致,导致极片产生微裂纹,破坏结构的完整性。

❷挥发过慢: 会导致干燥不充分,极片中残留NMP溶剂。这些残留物在后续的卷绕/叠片和注液过程中,会污染电解液,并可能与电解液发生副反应,增加界面阻抗。同时,未完全干燥的极片强度低,在辊压时易粘辊或破损。

4. 粘度(与浆料配方相关)

✎影响因素: NMP本身的粘度以及它与固体份(活性物质、导电剂、粘结剂)相互作用后形成的浆料粘度。

✎原理:

❶浆料粘度不均: 如果因NMP批次差异或污染导致浆料粘度不稳定,会影响涂布的均匀性。

❷导致聚集体: 粘度不合适的浆料无法有效分散导电剂(如SP, CNT)和粘结剂,容易形成“团聚体”。这些团聚体在极片中会成为“死区”,无法形成有效的导电网络,同时阻碍锂离子传输,导致局部内阻极高。

❸影响涂布厚度均一性: 粘度波动直接导致涂布面密度波动,薄的地方电子和离子传导路径长、阻抗大。

为了控制K值,对NMP的质量和管控必须极其严格:

1. 严格供应商管理: 使用电池级(或电子级)高纯度NMP,并严格检验其纯度和金属离子含量。

2. 全程防水: 从储罐、管道到涂布机头,整个NMP输送和使用系统必须是密闭且带有干燥空气或氮气保护的。

3. 优化干燥工艺: 根据极片厚度和涂布速度,设置合理的烘箱温度曲线(通常为“低温-中温-高温”梯度),确保NMP由内向外均匀、充分地挥发,避免表面结皮。

4. 浆料质量控制: 监控每批次浆料的粘度,确保其稳定在工艺窗口内。

总之,NMP作为电极浆料的“血液”,其物化性质的微小偏差都会通过影响极片的宏观和微观结构,最终在电芯的K值上被放大体现出来。