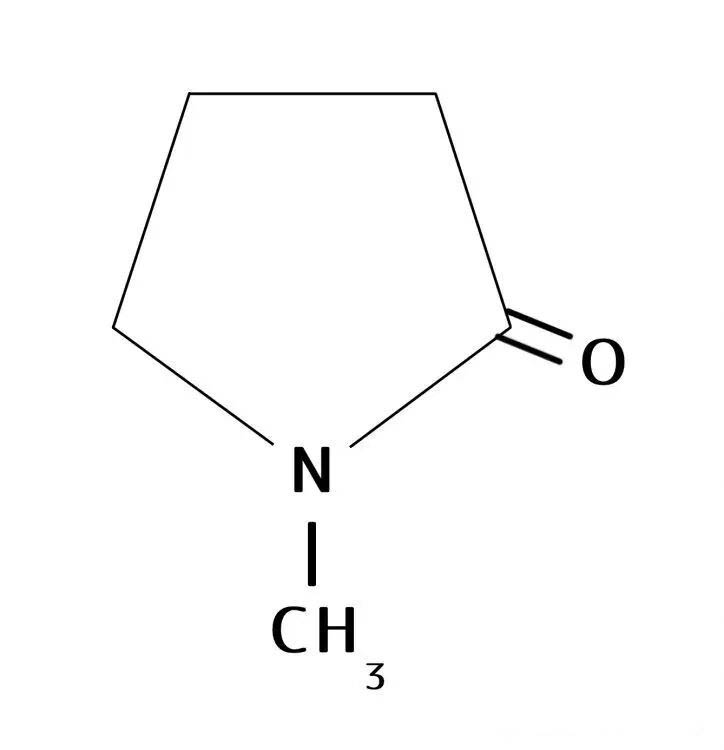

N-甲基吡咯烷酮合成技术

NMP的生产和供应并非一个简单的化工过程,其核心技术体现在以下几个方面,共同决定了产品的纯度、稳定性、一致性和成本

1.合成工艺与催化剂技术

1.合成工艺与催化剂技术

主流工艺:目前工业上主要采用γ-丁内酯(GBL)与甲胺(MA)催化胺解法。

核心技术点:

①催化剂:催化剂的活性、选择性和寿命是关键。高效的催化剂能提高反应速率和转化率,减少副反应,从而降低后续纯化的难度和成本。研发高活性、长寿命且易于分离的催化剂是技术核心之一。

②反应条件控制:对温度、压力、物料比等参数的精确控制,直接影响产品质量和能耗

2.精密纯化技术

这是NMP用于锂电池领域的最核心技术。锂电级NMP要求纯度极高(通常≥99.95%),水分含量极低(通常≤100ppm,高端要求≤50ppm甚至更低)。

①精馏技术:采用多级精密精馏塔,有效分离掉反应中生成的水、未反应的原料(GBL、甲胺)以及各类轻、重组分杂质。塔板设计、操作压力和温度的精确控制至关重要。

②脱水干燥技术:NMP具有强吸水性。需要采用高效的分子筛、特殊吸附剂或共沸精馏等技术进行深度脱水,确保产品水分达标。

③金属离子控制技术:锂离子电池对金属杂质(如Fe, Na, K, Cu等)极其敏感,它们会影响电池的循环寿命和安全性。生产过程中需使用高纯设备,并可能通过离子交换、精密过滤等技术将金属离子含量控制在ppb级别。

3.回收提纯技术

这是当前NMP供应链中日益重要的核心技术。在电极涂布过程中,约80%-90%的NMP会被蒸发出来。➪技术核心:将蒸发的、含有水分、溶剂和少量分解产物的NMP废气进行高效回收并提纯到锂电级标准。

流程:主要包括吸收、粗馏、精馏和深度脱水。

技术难点:

①处理复杂组分:回收的NMP中含有降解产物(如N-甲基琥珀酰亚胺等),其沸点与NMP接近,分离难度大。

②色泽控制:回收的NMP容易变色,需要特殊处理使其恢复无色透明。

③经济性:回收过程的能耗和收率直接决定了其经济价值。高效的回收技术能为电池厂大幅降低原材料成本和环保处理成本。

④目前,像长信化学等供应商不仅销售新液(合成NMP),也大力布局回收提纯业务,在电池厂附近建立回收工厂,形成“生产-使用-回收-再利用”的闭环模式。

4.质量控制与分析检测技术

建立一套完善的质量控制体系,配备高精度的分析仪器(如气相色谱GC、卡尔费休水分仪、ICP-MS等),对产品的纯度、水分、色度、金属离子含量等关键指标进行全程监控,确保每一批次产品的稳定性和一致性。

全球锂电用NMP的供应格局是中国龙头主导,国际巨头补充。其核心技术不仅在于高效、低成本的合成能力,更在于能达到超高纯度的精密纯化技术,以及实现循环经济、降低成本的关键回收提纯技术。未来,随着全球锂电池产能的持续扩张和对环保、降本要求的不断提高,拥有一体化产业链(原材料+合成+回收) 和领先纯化回收技术的企业将更具竞争优势。