CTP电池系统设计

CTP是一种技术理念,它本身没有严格和统一的定义和界限,从CTM到CTP,目的都是为了降低成本、提高电池装车电量(提高续航里程)。采用的措施就是加大电池模组尺寸,减少模组数量,从而降低零部件使用数量以及提高电池的装车数量,最大情况下一个电池模组就是一个电池包,所以CTP 有两种技术路线,一种是以大模组替代小模组的方式,另一种采用完全无模组方式。用全新 CTP 技术的无模组电池包,相较于目前市场上的传统电池包,在成本上,CTP 电池包体积利用率提高了 15%-20%,零部件数量减少 40%,生产效率提升了 50%,投入应用后将大幅降低动力电池的制造成本,能量密度可以上升到 200Wh/kg 以上。 电池模组变大,相应其机械性能、安全性能等就要发生变化,生产工艺、维护策略等就要进行调整,在进行CTP设计时,对机械性能和安全性能要做重点关注。

1、对电芯的要求

电池模组加大,电池的维护、维修、更换等不方便,一旦单个电芯发生故障,就会涉及到更换整个电池包,而不是之前只需更换某一个模组,维修成本要增加。需要提升电池生产的产品一致性水平,或者进一步加严对电芯的分选、配组,降低电池故障率。

2、电池模组加大后的机械性能

2.1 圆柱形电池模组

圆柱电芯不存在膨胀问题,大电池模组与小电池模组结构基本相同,模组部件也不需要做特别的改变,其主要起固定作用,在电池模块加大的情况下,电池模组能承受振动冲击的变形量即可。以特斯拉的大小电池模块为例。

Model S 2017款装16个模组,7104只18650型电芯。Model3 是由四个长度约 2 米的大模组组成,使用了4416节21700电池。 仅电池成本就降低了 35%。大小模组固定方式基本相同,但由于采用小模组的众多隔断等,对电池箱体的强度影响就会有所不同。箱体受侧面撞击时电池模组的受力也不一样,一个是电池模组窄面受力,一个是长度方向受力。均采用一体化成型电池箱,控制了电芯的窜动。2.2 方形电池盒软包电池

方形电池盒软包电池在应用过程中存在一定的膨胀,组合电芯越多,模组零部件承受的膨胀力就越大,所以变成大模组后组装部件如固定侧板、捆扎部件(有金属或捆扎扎带等)需要进行加强,并且要防止电池的窜动。

在电池模组中需要流出电芯的膨胀空间,上下方面可以通过绑带等约束电芯的窜动。汇流排上要预留出更大的缓冲槽吸收发生膨胀而引起连接排发生的形变。模组的固定部件和位置要能承受电池的膨胀而不发生变形,避免电池箱体找到破坏。

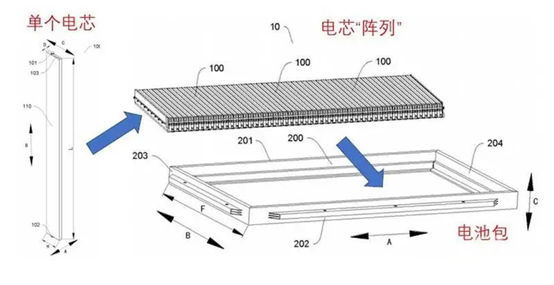

以比亚迪的刀片电池为例。比亚迪的大排片电池属于无模组方案,采用自家研发的长度大于 0.6 米的大电芯,电池单体同样向大容量进化,但电芯形状更加扁平、窄小(长边可以定制变化,单体最大稳定长度可以达到 2100mm),通过阵列的方式排布在一起,就像“刀片”一样插入到电池包里,这也是大家称之为“刀片电池”的原因。

比亚迪刀片电池包

可以看成一个模组,由于电池循环过程中产生的膨胀力,需要箱体两侧对模组的固定要加强,并且还要预留一定的膨胀空间。

宁德时代 CTP其主要亮点是在模组与模组间采用一种套筒的连接方式紧贴在一起,同时套筒下有固定装置与整车相连,这样整个模组简化了结构,也实现了轻量化。

3 安全性设计

3.1 电池箱的耐碰撞能力

电池组变成大模组,电池箱内部相应的隔断、空间等发生变动,其侧面、前后耐碰撞、冲击能力,电池箱的振动变形程度等发生变化,需要根据仿真和测试结果进行重新设计。

3.2 密封与压力平衡

CTM与CTP没有大的变化,采用的方式相同

3.3 冷却模式

对于采用液冷方式的电池系统,由于采用大模组,系统的液体接口等减少,冷却液泄露发生的可能性降低,流体阻力也会有所降低,冷却效果会略有提高,但有模组变大,模组内温度均匀性可能会降低,尤其是电池组中间部位的电池,其散热能力会变差一些,在设计时需要考虑。

3.4 热扩散

大模组对热扩散的抑制更难。采用的方法与CTM相同,无外乎电芯之间的隔热、散热,与外部的隔热,以及电池箱内部压力的释放,电池箱内部装灭火装置。由于模组加大,热失控的风险加大,电芯之间的隔热需要重点考虑。

与外部良好的隔热与防火可以最大限度地防止内部火势蔓延到外围,给乘客足够的逃生时间。荣威ER6的电池包防火罩有三层,一层是硅胶为主的复合材料。它在高温下会陶瓷化成一种质地坚硬的半无机材料,阻燃并且隔热,能够防止电芯喷出物引燃或熔穿电池包上盖。另一层是非常薄的玻纤材料。它的任务是在陶瓷层还未形成时提升其整体强度,使材料不至于撕裂或散架。再加之电池包上盖采用钣金材料。多重保护下,使得电芯热失控时,电池上盖在高温高压的喷发物冲击下不会被熔穿。可以在一定时间内可避免密封面周边的过热风险。将高温烟气通过电池包内的烟气通道,通过箱体上设置的防爆阀排出,在足够长的时间内,确保乘客舱不会受到安全威胁,甚至没有威胁。

CTP 并不是很先进的技术,无非就是采用大电芯和大模组,主要对电池包内部的连接进行结构上的优化,省去中间过程的零部件,从而简化装配工艺和流程。其优势主要有三点:第一,CTP 电池包因为没有标准模组限制,可以用在不同车型上,使用广泛;第二,减少内部结构组件,系统装配率提升,系统能量密度得到提高,单位成本降低;第三,散热系统简化,效率有所提升。