磷酸铁一步法二步法二步半法工艺解析

引言:磷酸铁——高性能磷酸铁锂的基石

磷酸铁锂电池凭借其卓越的安全性、长循环寿命、环境友好性和相对较低的成本,已成为中短程电动汽车和大型储能电站的首选技术路线之一。而其性能优劣,在很大程度上溯源于正极材料的前驱体——磷酸铁。

理想的高性能磷酸铁锂要求其前驱体磷酸铁具备高纯度、适宜的颗粒形貌(如球形或类球形)、均匀的粒径分布、可控的结晶度以及无有害杂质。这些特性直接影响后续的锂化反应均匀性、材料的振实与压实密度、锂离子扩散速率和电子导电性。因此,开发高效、稳定、经济且环保的磷酸铁合成工艺,是提升整个磷酸铁锂产业链价值的关键环节-。

当前,磷酸铁的制备已衍生出多条技术路径,并在产业化进程中形成了各具特色的“一步法”、“二步法”等俗称。理解这些方法的深层逻辑与差异,对于工艺选择、成本控制和产品定位至关重要。

行业核心概念辨析:一步法、二步法与二步半法

在产业化语境中,“一步法”、“二步法”和“二步半法”并非指上述基础化学方法,而是基于从原始铁源到电池级磷酸铁产品的工艺集成度和流程划分的工程概念,其核心区别在于杂质去除和合成反应是否在空间或时间上分离。

一、磷酸铁一步法

磷酸铁一步法是一种用于制备磷酸铁的工艺技术,以下是其主要特点和相关信息:

1、工艺定义:

指在同一个反应体系或紧密串联的工序中,完成铁源溶液的净化除杂与磷酸铁的合成沉淀,不设独立的、显著的中间体分离纯化环节。例如,将含有杂质的硫酸亚铁溶液调节pH后,直接加入磷源和氧化剂,在沉淀磷酸铁的同时,利用共沉淀或络合作用部分去除杂质,后续通过洗涤去除可溶性杂质。

2、工艺流程:

含杂质铁源溶液 → (在线净化) → 沉淀反应 → 过滤洗涤 → 干燥煅烧 → 磷酸铁

3、工艺原理

一步法通常以硫酸亚铁、磷酸盐(如磷酸一铵或磷酸)和氧化剂(如双氧水)为原料,通过一步反应直接生成磷酸铁。反应过程中,硫酸亚铁被氧化为三价铁离子,与磷酸根离子结合形成磷酸铁晶体。例如,常见的化学方程式为:

2FeSO4+2NH4H2PO4+H2O2+H2SO4+H3PO42FePO4⋅2H2O↓+2NH4HSO4+H2SO4+H3PO4

4、工艺优势简化流程:相较于传统的两步法(先合成无定形磷酸铁,再进行晶化),一步法减少了工序,缩短了生产周期,降低了设备投资和操作成本。设备投资相对较少,厂房占地面积小。成本较低:部分企业通过优化原料配比和回收利用母液中的磷酸等成分,降低了原材料消耗。例如,使用农业级磷酸一铵替代工业级磷酸一铵,可显著降低磷源成本。产品性能:一步法生产的磷酸铁在粒径、比表面积等方面可通过工艺参数调控,满足不同应用场景需求,尤其适用于对成本敏感的领域。

5、劣势:

产品纯度控制挑战大:杂质去除不彻底,对原料品质依赖度高,产品一致性风险较大。

工艺条件苛刻:需精确平衡净化与沉淀的pH、温度等条件,工艺窗口窄。

6、技术挑战杂质控制:原料中的杂质(如钙、镁、铁等)可能影响磷酸铁的纯度和电化学性能,需通过除杂工艺或优化原料质量来解决。

反应条件控制:反应过程中pH值、温度和氧化剂用量的微小变化可能导致副反应或晶体结构异常,需要精确的自动化控制系统。

连续化生产:尽管一步法本身流程简化,但实现大规模连续化生产仍面临技术门槛,如反应器设计、物料输送和质量稳定性等问题。

7、应用领域

一步法生产的磷酸铁主要用于制备磷酸铁锂电池正极材料,也可应用于催化剂、陶瓷釉料等领域。随着新能源汽车和储能市场的快速发展,磷酸铁的需求持续增长,一步法工艺因其成本和效率优势,成为许多企业的选择。

二、磷酸铁二步法

磷酸铁两步法是一种用于合成磷酸铁的工艺方法,以下是其主要特点和流程:

1、工艺定义:

将铁源的“深度净化”与磷酸铁的“合成”明确分为两个独立的、顺序进行的工段。第一步专门针对含杂质的铁源(如钛白副产硫酸亚铁)进行化学处理,通过调节pH、沉淀、过滤等方式,制备出高纯度的中间体铁盐溶液(如纯净的硫酸亚铁溶液)或固体。第二步再利用该高纯中间体进行磷酸铁的合成。

2、工艺流程:

含杂质铁源溶液 → 净化除杂 → 高纯铁盐中间体 → 沉淀反应 → 过滤洗涤 → 干燥煅烧 → 磷酸铁

3、工艺原理

两步法分为两个阶段进行反应和转化:第一步反应:

将硫酸亚铁(FeSO₄)与磷酸二氢铵((NH₄)H₂PO₄)在常温下混合,加入双氧水(H₂O₂)作为氧化剂,使Fe²⁺氧化为Fe³⁺,生成无定形磷酸铁(FePO₄·2H₂O)。反应方程式为:

2FeSO4+2(NH4)2HPO4+H2O2→2FePO4⋅2H2O(无定形)↓+2(NH4)2SO4

此阶段无需额外添加硫酸调节pH值,减少了硫酸的使用量和后续处理成本。

第二步结晶:

将第一步得到的无定形磷酸铁浆料加入过量磷酸(H₃PO₄),在高温(约95°C)下进行晶化反应,使无定形磷酸铁转化为晶态磷酸铁。反应方程式为:

晶化过程使产品形貌更均匀,且滤液中的磷酸可部分回收再利用,降低原料成本。

4、优势

成本降低:无需使用硫酸调节pH值,减少了硫酸和氨水的消耗,同时磷酸回收利用率提高,降低了整体成本。杂质控制更优:第一步反应后可通过洗涤去除硫酸根、铵根等杂质,提高产品纯度。独立的净化步骤能更彻底地去除铝、钙、镁、锰等关键杂质,为合成高品质磷酸铁奠定坚实基础。

磷酸回收利用:第二步滤液中的磷酸纯度高,可回收再用,降低原料成本。产品质量提升:两步法避免了一步法中可能出现的副反应(如氢氧化铁生成),产品纯度更高,形貌更均匀,有利于后续磷酸铁锂的制备。能耗优化:第一步常温反应,第二步高温晶化时间短,减少了高温段的停留时间,降低了蒸汽能耗。原料适应性广:可处理品质波动较大或杂质含量较高的廉价铁源(如工业副产物),拓展了成本优势。

工艺调控灵活:两个工段可分别优化,操作弹性大。

5、劣势:

流程长:设备投资和占地面积增加。

产生中间废液:净化步骤会产生单独的废液或废渣,增加了物料处理和环保复杂度

6、生产流程

原料准备:将硫酸亚铁、磷酸二氢铵溶解配制成溶液,分别进行精密过滤。

合成反应:在反应釜中将硫酸亚铁溶液与磷酸二氢铵溶液混合,加入双氧水进行氧化反应,生成无定形磷酸铁沉淀。

过滤洗涤:通过板框压滤机分离沉淀和母液,用纯水对沉淀进行多次洗涤,去除杂质离子(如硫酸根、铵根等)。

晶化陈化:将洗涤后的无定形磷酸铁沉淀与过量磷酸混合,在高温下进行晶化反应,然后进行陈化处理,使晶体结构更加稳定。

干燥包装:经过闪蒸干燥或回转窑干燥,去除结晶水,得到电池级无水磷酸铁产品,最后进行筛分、除磁、包装等工序。

7、应用场景

两步法是目前磷酸铁生产的主要工艺路线,尤其适用于大规模工业化生产,对产品纯度和一致性要求较高的电池级磷酸铁生产。产品主要用于制备磷酸铁锂电池正极材料,广泛应用于新能源汽车、储能等领域。

该工艺通过优化反应步骤和条件,兼顾了成本控制与产品质量,是磷酸铁生产技术的重要发展方向。

三、磷酸铁二步半法

工艺定义:

这是对传统二步法的一种优化和折中。它保留了初步的净化步骤,但简化或缩短了深度净化流程;或者在一步法的基础上,增加了一个快速、简单的预处理环节来去除大部分易除杂质。其目标是在不过度增加投资和复杂度的情况下,显著提升对原料杂质的耐受性和产品纯度。

工艺本质:介于一步法的“在线粗略净化”和二步法的“离线深度净化”之间。例如,先对铁源溶液进行一个简单的调pH沉淀过滤,去除大部分氢氧化物杂质,然后再进入沉淀釜进行磷酸铁合成及残余杂质的协同控制。

优势:在成本、流程复杂度和产品纯度之间取得了较好的平衡,是许多企业为提升产品质量、降低原料成本而采取的技术升级路径。

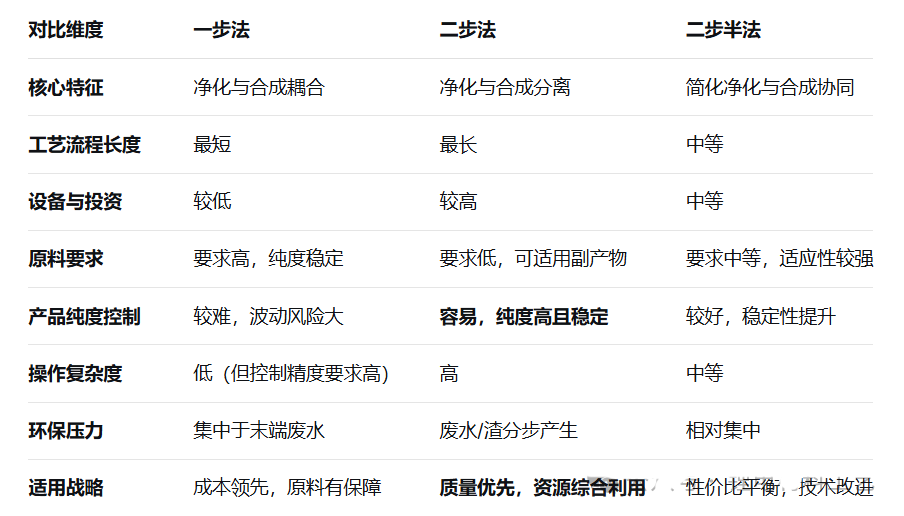

一步法、二步法与二步半法核心区别对比

四、产业发展趋势与前沿展望

1、原料路线多元化与资源循环:为降低成本和实现可持续发展,利用工业副产物(如钛白粉生产中的硫酸亚铁)、废旧电池回收的锂/铁/磷元素制备电池级磷酸铁,已成为重要研发方向。这通常需要配套更强大的“二步法”净化技术。

2、工艺绿色化与智能化:开发低氨氮、无钠盐的沉淀体系以减轻环保压力;通过先进过程控制(APC)和人工智能优化工艺参数,提升“一步法”或“二步半法”的产品一致性和直收率。

3、产品高性能化定制:终端应用对磷酸铁锂电池的能量密度、快充性能要求不断提高,驱动前驱体向“高压实密度”方向发展。这要求磷酸铁具有更优化的球形度、更窄的粒径分布和更高的纯度。两步烧结法等精细调控工艺的重要性凸显。

4、流程耦合与短流程创新:探索将磷酸铁合成与后续的磷酸铁锂烧结工艺进行部分耦合的短流程,如以磷酸二氢锂同时作为锂源和部分磷源的新工艺,虽然目前并非主流,但展示了简化流程、提升性能的潜力。

五、结论

磷酸铁的制备工艺是一个兼顾化学原理与工程经济的复杂体系。液相沉淀法以其卓越的成本和规模化优势占据产业主流,而水热法等则为高性能细分市场提供补充。行业内的“一步法”、“二步法”和“二步半法”之分,深刻反映了企业在原料成本、产品品质、环保投入与工艺复杂度之间的战略权衡。

对于依赖稳定、高纯原料的企业,一步法是高效之选;而对于致力于整合资源、利用工业副产物以降本增效的企业,二步法则提供了可靠的质量保障。二步半法则代表了务实的技术改进路径。未来,随着下游应用需求的不断攀升和竞争的白热化,磷酸铁制备技术必将朝着更精益、更绿色、更智能的方向持续进化,以巩固并提升磷酸铁锂电池在全球能源转型中的核心地位。