锂离子电池生产制造部分关键知识点介绍(最后附常用导电剂简介)

1.材料采购渠道(是否特定,是否指定品牌)有哪些?采购的供应商是否有指定?

国内外制作EV用锂电池所需原材料厂家很多。国内原材料厂家可直接联系原厂家进行购买,国外进口原材料部分可以直接联系原厂家进行购买,部分需要通过在中国的代理商购买。

考虑到电池批次一致性的问题和合作周期长价格优惠因素,一般当电池型号定型成熟后会锁定单一供应商。但也不排除根据设计需要和市场行情进行调整。

2.目前我们公司所需的电池中,需配备哪些原材料?需列举明细。(包括性质、特殊存放条件、特殊保质期限)

目前所需电池为 EV用高端动力圆柱电芯。所需主要原材料如下:

| 名称 | 类型 | 用途 | 保存方式 | 保质期 |

| 镍钴锰酸锂 | 523/622/811型 | 正极主料 | 避光常温密封储存 | 保质期1-3年 |

| 导电添加剂 | SP KS | 辅料 | 避光常温密封储存 | 保质期1-3年 |

| NMP | 有机溶剂 | 溶剂 | 避光常温密封储存 | 保质期1-3年 |

| PVDF | 有机高分子聚合物 | 粘结剂 | 避光常温密封储存 | 保质期1-3年 |

| 石墨 | 人造/天然 | 负极主料 | 避光常温密封储存 | 保质期1-3年 |

| SBR | 有机高分子聚合物 | 粘结剂 | 避光常温密封储存 | 保质期1-3年 |

| 铜箔 | 精加工金属 | 集流体 | 避光常温密封储存 | 保质期1-3年 |

| 铝箔 | 精加工金属 | 集流体 | 避光常温密封储存 | 保质期1-3年 |

| 电解液 | 有机溶剂+锂盐+添加剂 | 离子电导传输 | 避光常温密封储存 | 保质期1-3年 |

| 钢壳+盖帽 | 金属 | 外壳 | 避光常温密封储存 | 保质期1-3年 |

注:1、以上所列明细为主要原材料,其他如高温胶带、热缩套、面垫片等未列入;

2、原材料保质期没有固定期限,一般厂家所列也没有可靠依据,以上所列1-3年为参考值。

3.单个电池所需用料的配比(需有详细的列明)

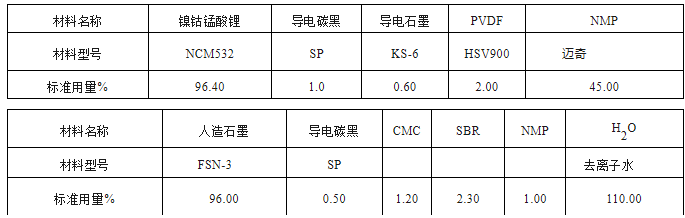

锂电池所需用料的配比为每个公司的机密。如INR18650 2600mAh EV用高端动力电芯所用原材料配比参考值如下:

注:1、以上为正极和负极材料的各种原料配比比例;

2、每个厂家工艺不同,配比会在合适范围内变动;

4.用量比例由哪位操作工来排放?这中间有无检验?

针对制浆段,按照自动化程度分为自动上料匀浆系统和半自动搅拌设备。

自动上料匀浆系统不需要操作工来称重上料,系统会按照设定好程序自动称重投料,自动搅拌最后出料,根据需要也会进行抽检来验证设备的可靠性;

半自动搅拌设备就需要匀浆工序操作工用台秤进行人工称重,最后按照顺序加入到搅拌机进行搅拌匀浆,中间会有品质人员跟踪确认

5.是否先做样品?

一般在以下几类情况下会先做样品:

1、原材料验证:决定是否采用某家原材料之前会先制作试验样品进行测试,来验证材料的克容量、电化学性能和安全性能等。

2、技术方案或者工艺更改:对某种较成熟在产产品进行了较大更改,在不确定是否可行的情况下为了节约成本会先做样品测试;

3、新产品开发:开发一款新型的产品,该产品具有一定挑战性和不确定性。会从实验样品开始摸索,继而中试验证。

如INR18650 2600mAh EV用高端动力电芯应用在电动汽车上,整车所需电池为数千颗,对电池一致性和安全性要求很高,所以所有产品在我们确定使用之前必须有样品进行验证。

6.电池成品出来后,是否存在后道的工续,如有,是哪些?喷码等?

所谓成品电池,是指经过了整个生产制造过程后,已经可以用来充放电正常使用的电池。一般成品电池出来后会进行分容老化、测试最终容量内阻等数据,根据性能优良进行分档。

7.流水线出来的电池成品中,是否会有损耗,一般损耗率是多少?

损耗分为工艺损耗和生产损耗。工艺损耗不可避免,而生产损耗根据设备和管理情况浮动很大。

电池生产过程中肯定有损耗。从前一道工序到下一工序有直通率,所有的直通率相乘最后得到最终成品率。如此说来电池生产过程中损耗率要根据工厂设备和生产管理实际情况来得出。一般来说,国内做的比较好的厂家成品率约为85-90%。

8.包装材料有哪些?包装的配比是怎么样的?(外包和内包都需有明细)

出货电池正极有绝缘面垫,外层包裹PVC热套管,有一定绝缘和防磕碰效果,所以出货时包装一般采用电芯插入式隔板纸盛装。材料为有一定强度的硬纸板,单盒8*8或者10*10等盛装,最后放入大纸箱,外层做防震防湿处理即可。

9.次品、废品是否有可回收利用的部分?

次品,一般指电化学性能未达到设计要求但可以正常安全使用的电芯、或者性能优良但外观不良等。次品电池可以降级作为其他领域正常电芯来使用。

废品,一般指电芯电化学性能极差不能使用或者存在安全隐患的电芯等。废品电芯一般不会使用,可作为废品电芯出售给收购的厂家

10.采购原材料过程中,如果量大的话,一般有哪些优惠?

要看实际情况来定。如原材料种类、付款方式、多大量、合作时间长短等。

一般的优惠有:价格降低、优先供货、预付款额降低、赠送礼品等。

11.运输过程中电池稳定性是否能有保证,是否存在产生坏的可能?

国内大部分物流都有运输锂电池的经验,一般合理包装,运输环境不恶劣的话不会对电池造成损伤。

运输过程中锂电池最怕以下情况:

1、碰撞:路途不平或者交通事故;会造成电池外壳变形甚至短路;

2、暴晒:运输过程温度处理不当;对电池性能造成影响;

3、雨淋:防淋措施不当;电池生锈腐蚀

目前国内物流已完全能满足锂电池运输要求,出现以上情况极少。

12.成品电池,保质期按什么标准衡量,使用时长?

电池都会有自己的寿命,在使用一段时间之后容量会降低,我们一般会对电池进行测试评估,当电池循环一定次数之后容量会降低到一定值(一般为80%)。

比如一款电池循环800次容量降低为初始容量的80%,我们评估客户会三天左右充电使用一次,那么800次就需要大约2400天,也就是六年半,那么我们保质期就定位6年。

严格来说,电池保质期意义不大,也没有非常权威的依据。厂家定的保质期基本为一个参考值。

13.采购的原材料付款时间需货款前还是货款后?

具体付款方式和付款时间要看实际情况,包括用量、种类、内部人员关系等。一般来说,付款方式为先付部分款项,等材料使用结束一段时间内无异常再全部或者分期付剩余款项。

14.品控监督在生产过程中有几次体现?

整个锂电池生产过程中每道工序每个操作点几乎都会进行品质监控。一般品质部会根据实际生产制定《过程控制计划》,列出监控点和处理措施。一般比较大的监控点为以下几项:

匀浆段:浆料配比、粘度、固含量、细度、搅拌时间/速度/真空度、浆料温度等;

涂布段:面密度、涂厚、拖尾、对其度、表面状态(裂纹、坑点等)、;

碾压段:压厚、反弹率、色泽、纹路;

分条段:宽度、毛刺、收卷对其度;

烘烤段:烘烤温度、时间、真空度等;

制片段:极耳焊接强度(虚焊、过焊、漏焊)、贴胶位置

卷绕段:电芯尺寸、短路率、入壳松紧度;

入壳:漏放绝缘垫、钢壳有无损伤;芯体无损伤;

点底:点底焊强度、芯体有无损伤;

滚槽:槽深、肩高、有无裂痕、电芯有无损伤、有无金属屑;

点胶:有无漏点、胶液均匀度

注液段:注液房湿度、注液量、壳体有无腐蚀、漏注液

激光焊:焊接情况(虚焊、过焊、漏焊)、环境湿度、渗液情况、激光焊参数

封口:封口机参数、气密性、电芯有无损伤

清洗涂防锈油:清洗液、清洗干净程度、有无磕碰、防锈油均匀度

活化:活化温度时间、放置角度

预充化成:流程参数准确、正负极接头正确、环境温度

老化:老化温度时间、放置位置

分容:流程参数准确、正负极接头正确、环境温度

热缩套:热缩效果、面垫是否漏放、热缩温度参数

喷码:标示准确无误

包装:包装是否按要求、包装箱标示准确、存放环境;

注:以上为主要工序主要控制点,部分简单工序控制点未列

15.仓库管理是否已运用软件?入/出库需办理怎样的手续?盘库周期有否?

仓库管理采用ERP系统,可根据物料编码生产日期等快速进出货,操作方便高效;

入出库需要需求人员提出申请,去仓库管理员处打印入/出库单据,由主管部门领导签字确认,最后交付仓库管理员处即可。PMC部门会根据进出库电芯数量、规格在ERP系统上进行修改。

盘库周期要根据生产情况、进出货情况、公司财务对账、政府有关部门干预来定,一般来说每年至少有两次大规模盘库。

常见的几种导电剂比较

| 导电剂种类 | 粒径 | 类型 | 特点 |

| SUPER-P | 30-40nm | 小颗粒导电炭黑 | 常用导电剂,价格便宜,实用 |

| 科琴黑 | 30-50nm | 超导炭黑 | 高纯度,具有独特的支链结构和优越的导电性能 |

| 乙炔黑 | 35-45nm | 炭黑 | 介于SUPER-P和Ks-6之间,导电性较低,体积蓬松,对材料的压实影响较大。 |

| Ks-6 | 6.5um左右 | 大颗粒鳞片石墨粉 | 性能优于SUPER-P,价格较贵,为高容量电池使用,可以与SUPER-P混用 |

| Ks-15 | 17.2um左右 | 大颗粒鳞片石墨粉 | 同上 |

| S-O | 3-4um | 超微细石墨粉 | 填充型导电剂,本身导电能力不强,振实密度较大,易于分散均匀,价格便宜,宜于混用 |

| VGCF | 3-20um | 气相生长炭纤维 | 用于大功率大倍率电池,分散困难 |

| CNT | 直径在5纳米左右,长度达到10-20微米, | 碳纳米管 | 是近年新兴的导电剂,它不仅能够在导电网络中充当“导线”的作用,同时它还具有双电层效应,发挥超级电容器的高倍率特性,其良好的导热性能还有利于电池充放电时的散热,减少电池的极化,提高电池的高低温性能,延长电池的寿命。 |