软包锂电池全自动二封,切,折,烫,测一体机功能说明

一、概述

1.设备功能和原理介绍:

本机主要适用于软包装锂电池二次封装、切边、折边、边电压测试、扫码、NG分选。其内容包括上料机构对接物流线—上料定位—入夹具—电池真空预封装—切气袋边—电池精封—入左定位切边—右定位切边—折边—烫边—OCV检测—扫码+称重(分选不良品)—自动下料吸塑盒内。

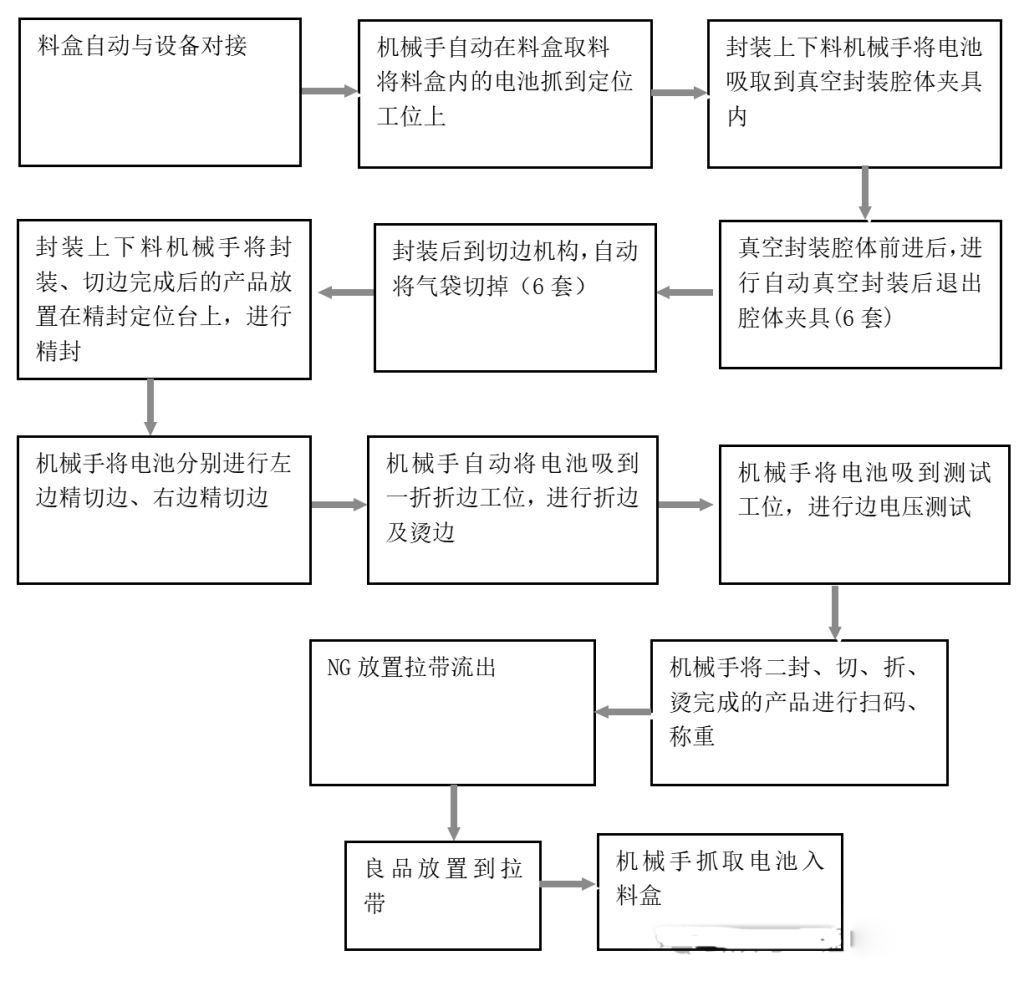

2.设备动作流程:

二、设备主要结构功能

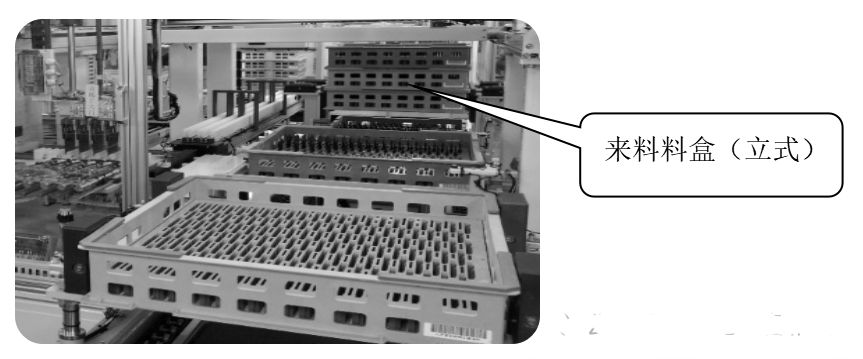

1.上料工位

上料机构对接到物流线,将装满电池侧立放的电池料盒自动输送到上料工位,机械手从料盒内依次抓走电池。单个收料盒取光后,料盒自动到下个工位,机械手再将待料位装满电池的料盒自动推到上料工位。

上料位与来料物流线自动对接,设备进料设计二个进出口(一个满料托盘进入,一个空托盘输出);

上料位需有3个工位(一个满料位、一个正在取料位、一个空托盘下料位);

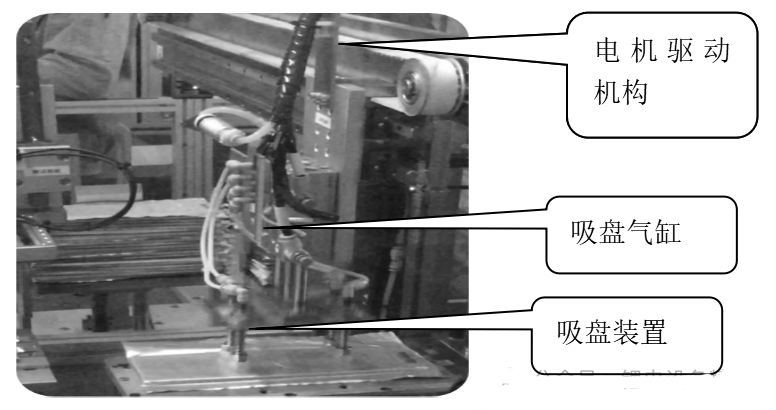

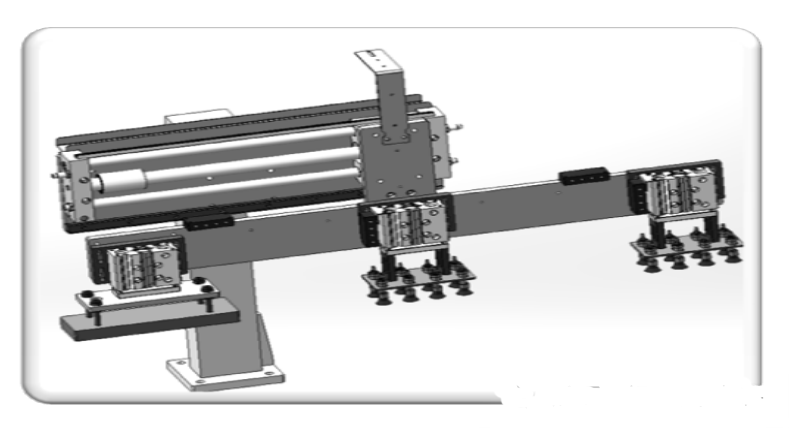

2.电池上料机械手

机械手由电机驱动,吸盘吸住电池,将电池从料盒内自动取到上料定位工位上。

3.主腔体机构

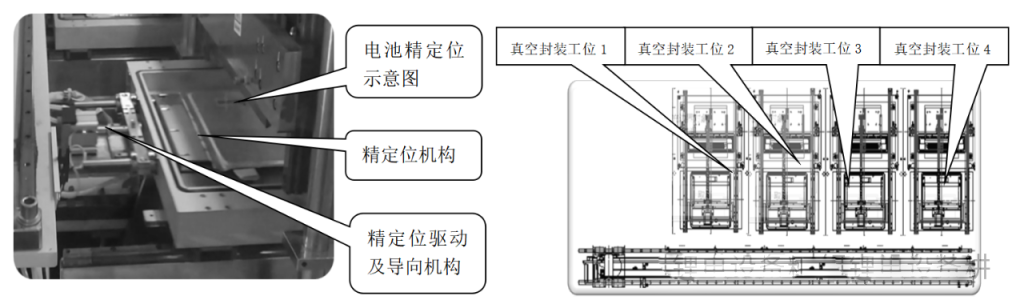

机械手将电池从初定位机构吸起,分别移送到1号/2号/3号/4号/5号/6号腔体里面,电池放到移动腔体内,以腔体挡条边为基准,气缸推动另一边的电池主体边,对电池两边的主体进行精定位,当腔移送到封装工位,在腔体内精定位的电池更有效的保证电池未封区的尺寸,未封区精度1-6mm可调,精度±0.3mm,腔体为倾斜方式,倾斜角度10-15°可调(带有角度尺)。

4.真空抽气封口机构(预封)

1) 先压紧电池主体,将气体和多余的电解液挤到气袋内,再刺破抽真空:上刺刀下刺同时密封,形成全密闭式抽真空,抽出电池内多余气体和电解液(抽出的电解液由腔体内的专门管道排除,不会污染腔体),最后进热熔封装,电芯表面有压板,压板采用伺服控制,压力(伺服控制,压力0-500Kg)和运动距离可控。抽真空可分段控制,抽真空和破真空均可分两段以上并可在设定真空度保持真空,可分别控制每段的真空度和时间,抽真空和真空保持时间可设,破真空时间可设;

(2)限位封装,封头宽度:5~6mm;有效封装长度300~370mm;;

(3)封印精度:±0.01mm,封装厚度:± 0.01mm,内封区宽度:0.5-2.5mm;

(3)主体到热封边距离:1-6mm可调;

(4)封头温度:190℃~220℃可调,封头温度均匀性±3℃,温控精度±2℃;

(5)封装结构为倾斜式,倾斜角度10~15°可调(带角度尺);

(6)封装时间:5~6s,真空延时:0~30s可调

(7)未封区:1~6mm可调;倾斜角度在10-15°内可调(带角度尺) ;

(8)刺刀间距:<30mm,刺刀到封头距离:≤25mm;

(9)全自动二次封装线无法联机运行时,Degassing机构可单机独立运行,机构设计合理,方便操作检修。

抽真空可分段控制,抽真空和破真空均可分两段以上并可在设定真空度保持真空,可分别控制每段的真空度和时间。

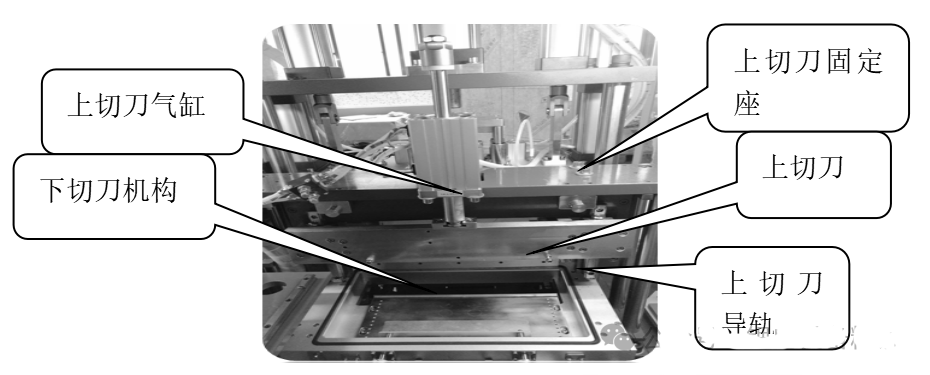

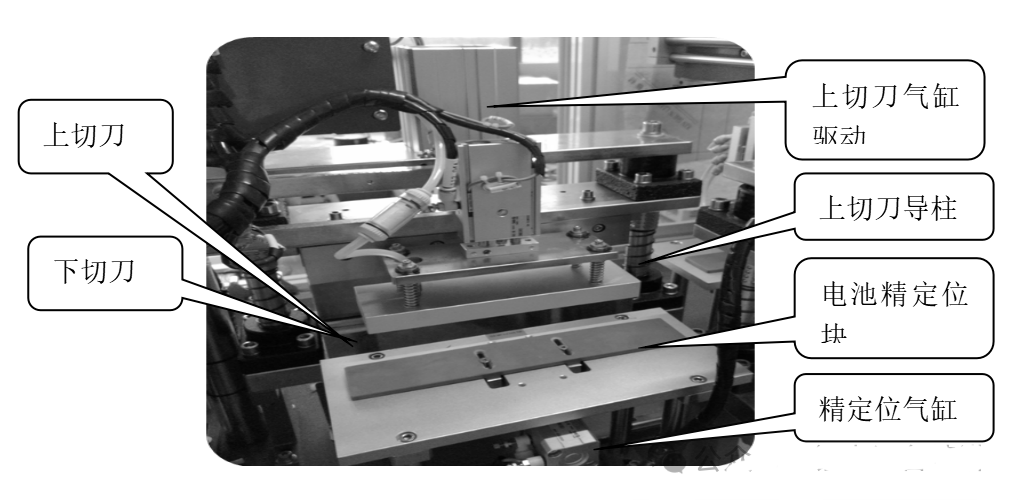

5.初切气囊袋机构

1) 将抽气封口完成后的电池进入切边工位,下切刀先上,再上切刀进下裁切,将带有电解液的气袋切除;

2)切边整齐无拉丝,切除的气袋自动放入废料收集盒,收集盒四周密闭,减少电解液蒸汽扩散;(为了防止电解液从Degassing工位流转到切气袋工位,避免电解液洒落到工位造成污染。)

3)气袋边切除宽度尺寸可调,会更快更精准的调整,可调范围:5~10mm、切刀寿命≥150万次,切边宽度4-6mm(如下图)。

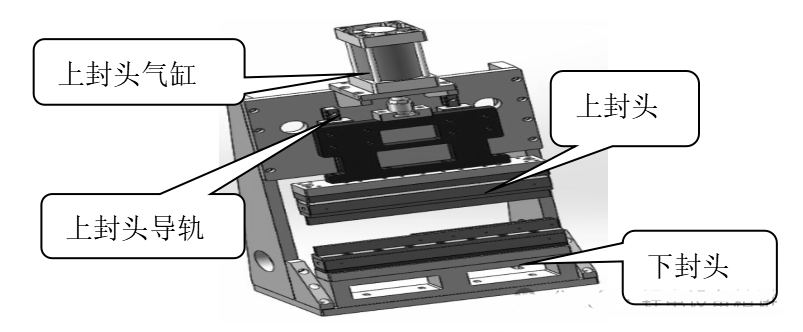

6.电池精封封装机构

1)机械手将电池抓到精封工位,先将电池定好位(配传感器检测定位是否准确),上气缸推动上封头下降,(下封头不动)限位封装,将铝膜熔合;

2)封头宽度:封装宽度为6.0-10 mm,有效封装长度300~360mm,封头与电池主体与封头的间隙可调,可调范围:0.5~3mm;

3)保压、泄真空后封头回原位,封头采用电加热方式限位封装;

4)封头工作温度为190~220℃,封头两端温度偏差小于±3℃,从室温升温至180℃所需时间小于10min,侧封主体到热封边距离为0.5-2.5mm,要求封印无褶皱,封装时间4-8s;

5)封头平行度为±0.01mm,封印厚度精度为±0.01mm;

6)未封区域:2-8mm。

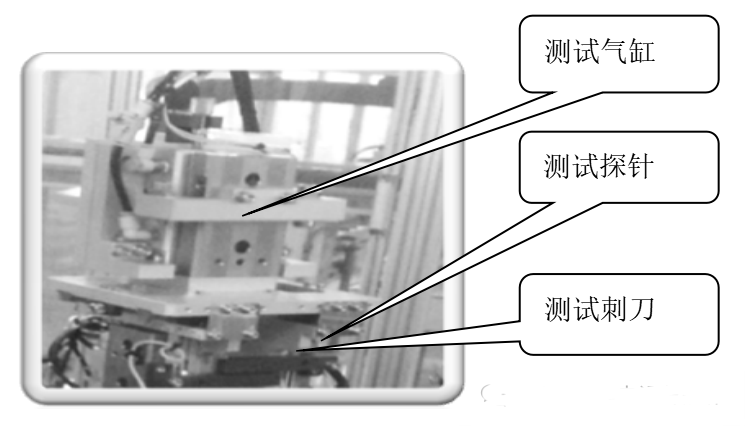

7.电压内阻测试机构

1)电池抽气封装、切边,精封边后采用电压内阻测试,参数范围 :按照客户工艺参数

2)全自动二次封装线无需联机运行时,此工位可以单独屏蔽,机构设计合理方便操作。

8.左右精切边机构:(为了保证电池楼盘边与主体的精度,左右分开切边)

1)将精封后的电池移载到切边工位;(配传感器检测定位是否准确。) 2)切边宽度为 4-6mm(可调),切边整齐无拉丝。切除的多余部分自动放入废料收集盒;3)切边精度±0.5mm。切刀寿命≥150万次。

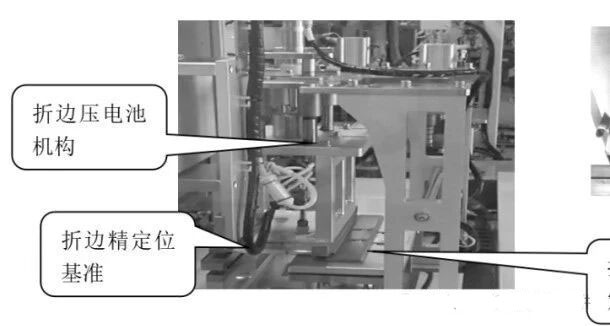

9.折边机构

电池机械折边部分,丝杆传动机械手将电池移载到主夹具工位,再对电池主体进行精定位,伺服、丝杆将主夹具传动,将电池左右两边分别折成90度,折边的宽度尺寸可以调节,实现电池一折折边功能,在一折(折边宽度:1.5-2.5mm (±0.5mm))过程中需对电池主体进行加压;使电池在平稳的情况下进行折边,电池表面平整、无褶皱;折边采用机械折边方式;滚轮折边过程中不得造成折痕处露铝。

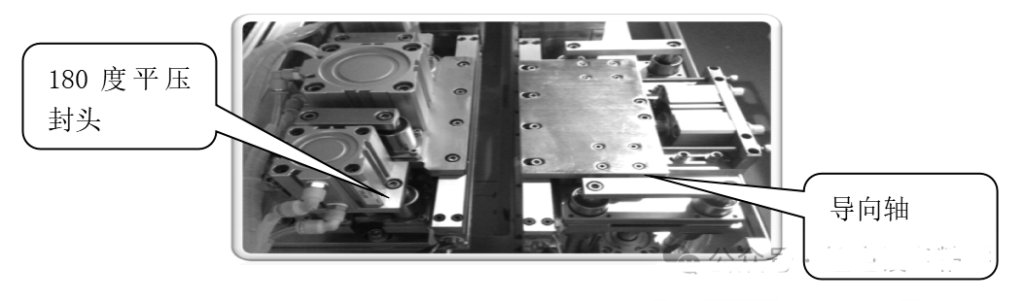

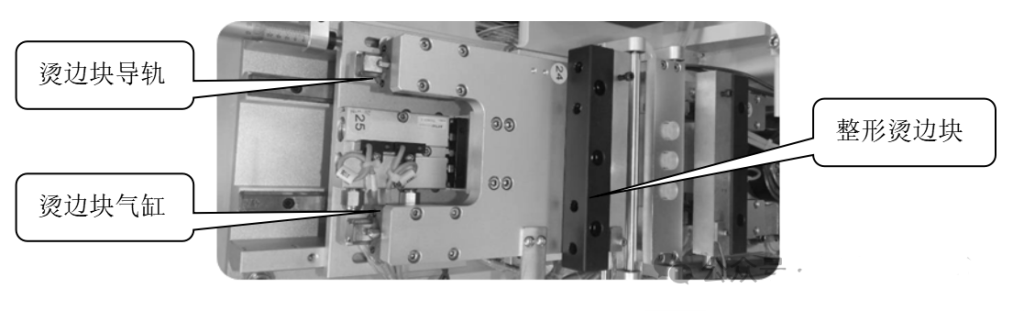

10.电池烫压边机构

将左右两完成折边成型的电池,进入加热压机构,先左烫边机构,再右烫边机构。使折边位更平整,更紧,气缸压力可调,可调范围:0.2~0.6Mpa,上下烫边温度可调,烫边温度80-100℃,烫边时间3-5s。

11.热整形机构

1)将90度折边完成的电池自动送到烫边整形工位.然后在热压工位进行热压,将电池侧边热压在电池本体上,热压不能造成电池变形;

2)热压板有机械限位装置。要求热压板表面光滑平整、温度均匀,精度控制在±5℃以内;压板距离方便调整,压板与夹具侧面平行

3)便于调整热压压力、温度可调。热压时间可以调整(0-99S)如果烫压时间加长,最终产能也相对应减少,烫边时间3-5S。

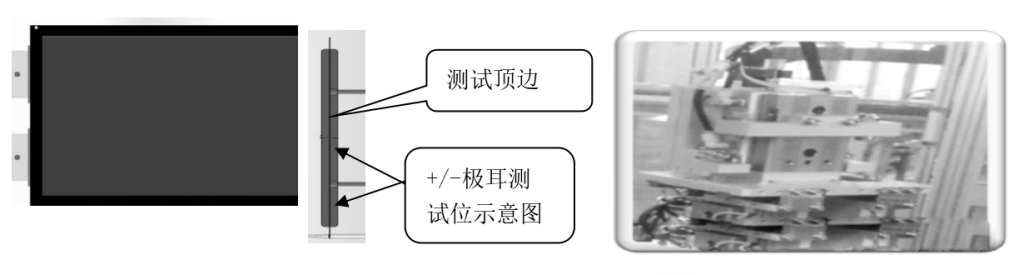

12.OCV测试

1)电池封装完成后采用电压内阻测试仪,对电池正负极之间电压和内阻以及铝塑膜与负极之间电压进行测量,全部符合设置要求的电芯视为OK品,参数范围 :按照客户工艺参数;

2)自动测试极耳与铝塑膜铝层之间的边电压测试,测试位置为顶封边靠外1.5mm以内,测试负极与铝塑膜之间电压前必须先通过铝塑膜刺穿通路确认测试,以确认刺针完全接触铝塑膜金属层,测试时要压紧电池本体,压力值在0-20kgf/cm2 内可调节;

3)全自动二次封装线无法联机运行时,边电压测机构可单机独立运行,机构设计合理方便操作。

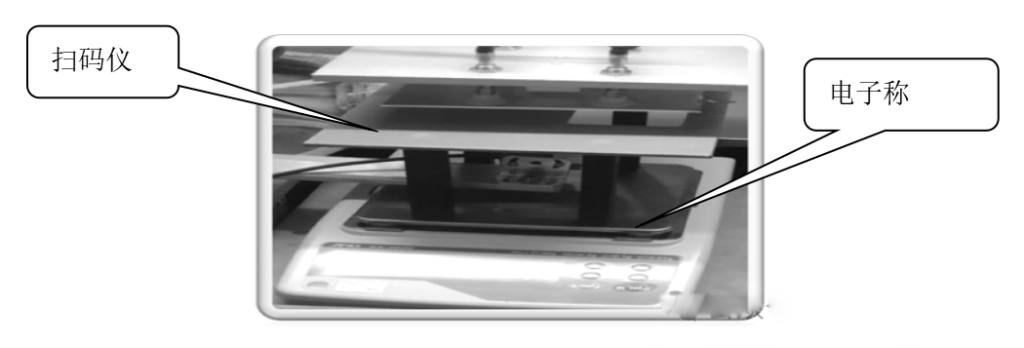

13.自动称重+扫码机构

1)由扫码抢完成电池扫码,机械手将折烫边成型的电池,放入的同时进行扫码,(如果条码在上面,可以将电池放在下个工位上);

2)扫码枪:可选;

3)采用高精度称重装置,称重精度±0.01g;

4)电子秤:可选;

3)自动扫码、称重后,能自动将不符合工艺的NG电池放置到不良品盒内;

3) 扫码一次良率:≥99%。

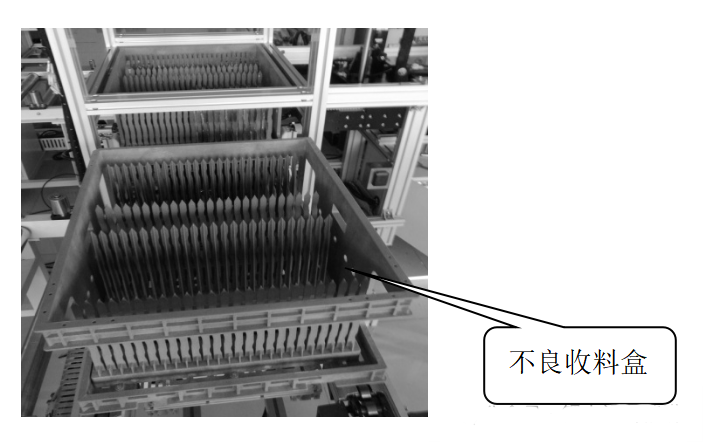

14.不良收集

机械手将NG品(扫码不良,重量不良,封装不良,切折烫不良,电压内阻不良)的电池自动放到不良收集盒内, NG位满后人工取走,NG品记录NG不良信息并与电芯条码对应(扫码不良的只记录不良信息)NG料盒内电芯需竖放,极耳在水平方向,正极在下,并每个电芯独立隔离,防止电芯污染。

15.电池下料机械手

机械手将电池取到下料收到传送带上,机械手由电机带动,高精密导轨导向,确保机械手的稳定性。

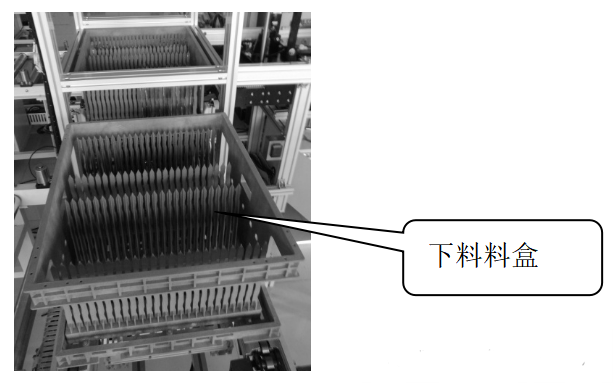

16.下料工位

下料为自动将电芯抓取送入料盒,上下料电芯扫码,且下料时需扫码将电芯和料盘绑定。电芯料盘内电芯单列放置。