高抗拉与低抗拉箔材对电池的影响

锂电池中,箔材是承载活性物质、传导电流的核心组件,其力学性能尤其是抗拉强度,直接影响电芯的制造稳定性与长期可靠性。抗拉强度(单位 MPa)作为箔材抵抗断裂的关键指标,按数值可分为高抗拉强度、低抗拉强度两类,两者在电芯生产加工、电性能表现及循环耐久性上存在显著差异,但也共享着一些基础功能。

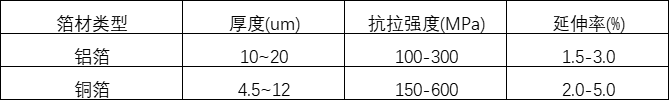

一.常见箔材的抗拉强度范围

注:

1.箔材的抗拉强度根据根据材料种类、加工状态(硬态/软态)和厚度对应有所变化。

2.铜箔抗拉强度通常高于铝箔,但铝箔更轻且成本低,常用于正极。

二.高低抗拉强度箔材的异同点

相同点:

1.相同的导电率导电程度。

2.材质属性相同:主流均为高纯度金属(铜箔 99.9%+,铝箔 99.5%+),杂质含量(如 Fe、Pb)均需控制在 50ppm 以下,避免影响锂离子迁移。

不同点:

三.不同抗拉强度对电芯的影响

1.涂布工艺:强度不足易导致断带、起皱。

锂电池箔材抗拉强度高低对涂布影响显著。强度不足时,高速涂布张力易使其横向与纵向收缩变大,引发断带;涂布压力下局部凹陷,易形成鼓包现象。且边缘易波浪变形,起伏度大,起皱概率高,重启时张力冲击更易褶皱,致涂层厚度骤增 2 – 3 倍。高抗拉箔材弹性变形小%,边缘起伏小,断带、起皱极少,保障涂布稳定。

2.极片质量:高强度箔材可减少充放电时的体积膨胀断裂风险。

锂电池箔材抗拉强度对极片机械强度影响显著。高抗拉强度箔材(与活性物质层结合后,整体抗撕裂强度提升 20-30%,能有效缓冲充放电时的体积膨胀应力(正极膨胀率 3-7%)。

低抗拉强度箔材构成的极片抗形变能力弱,循环中易因反复膨胀产生微裂纹,活性物质脱落率达 5-8%,断裂风险显著提升 。且高抗拉箔材的抗弯折性能更优,可减少极片加工及电芯装配中的机械损伤。

3.电池安全性能:高强度箔材能抑制枝晶穿刺,降低短路概率。

锂电池箔材抗拉强度对安全性影响显著。高抗拉强度箔材抗形变能力强,可抵御枝晶生长的穿刺应力(枝晶尖端压力约 200-300MPa),其与活性物质结合紧密,能抑制充放电时的剥离脱落,减少局部短路风险。

低抗拉箔材易因枝晶挤压产生微裂纹,循环后穿刺概率更大,且活性物质脱落率高,易形成局部高阻抗区,引发热失控。此外,高抗拉箔材抗冲击性优,可降低机械碰撞时的断裂短路风险。

小结:

动力电池和储能电芯因应用场景不同,对箔材性能需求有差异。动力电池需兼顾高倍率性能与长循环,这是由于其在车辆行驶过程中,需要频繁进行快速充放电,并且要保证长时间稳定运行,因此优先选用高抗拉强度箔材。

储能电芯主要用于电网调峰、备用电源等场景,其运行过程中的充放电速率相对较低,且更注重整体的成本效益和能量传输效率,因此更关注低内阻与成本,低抗拉强度箔材是不错选择。低强度箔材在生产过程中工艺难度相对较低,可降低生产成本。