高压实磷酸铁锂材料合成工艺研究

磷酸铁锂的晶体结构为橄榄石型,属于正交晶系,空间群为 Pmnb。 其结构由 FeO6 八面体和 PO4四面体交替连接组成骨架,锂离子镶嵌在 Z 字型通道中,如图 1 所示。LiFePO4 脱锂后生成 FePO4 ,但结构体积变化较小,表明磷酸铁锂具有较好的结构稳定性。 然而,由于氧原子的密堆积结构,锂离子扩散的自由空间较小,导致其扩散速率较慢,限制了材料的电化学性能。 因此,优化磷酸铁锂合成工艺和结构设计成为提升其性能的关键。

目前,磷酸铁锂合成方法主要包括固相法、碳热还原法、水热/溶剂热合成法、喷雾热解法等。 经过市场和技术的双重筛选,结合了固相法和碳热还原法的工艺路线因其工艺简单、成本低、原料易得等优点,成为磷酸铁锂制备的主流工艺之一。 该工艺通过将化学计量比的原料经混合、砂磨、干燥、热处理和粉碎等工序得到最终产品。 然而,该工艺在大规模生产时面临产品均匀性和稳定性不足的问题。

近年来,高压实磷酸铁锂合成工艺逐渐成为研究热点。 该工艺引入二次烧结步骤,通过优化烧结温度和时间,显著提高了材料的压实密度和电化学性能。 然而,高温烧结也会导致磁性杂质 Fe2P 的生成,可能对电池的安全性和性能产生不良影响。 因此,如何通过优化烧结工艺和材料制备参数,实现高压密的同时减少杂质生成,成为研究的关键。 此外,磷酸铁的制备、砂磨粒径调整、大小颗粒级配等工艺参数对最终材料的性能具有重要影响。 磷酸铁的纯度、粒径和形貌直接影响磷酸铁锂的电化学性能;砂磨工艺通过调整粒径可以优化材料的比表面积和表面活性,从而减少杂质生成并改善导电性;大小颗粒级配则通过优化颗粒间的空隙填充,显著提高粉体的压实密度和电池的电化学性能。这些工艺参数的优化不仅能够提升磷酸铁锂的性能,还为其实现大规模、高质量生产提供了技术保障。

1. 1 实验材料

磷酸铁、碳酸锂、葡萄糖、聚乙二醇、二氧化钛、偏钒酸铵、有机碳源。

1. 2实验步骤

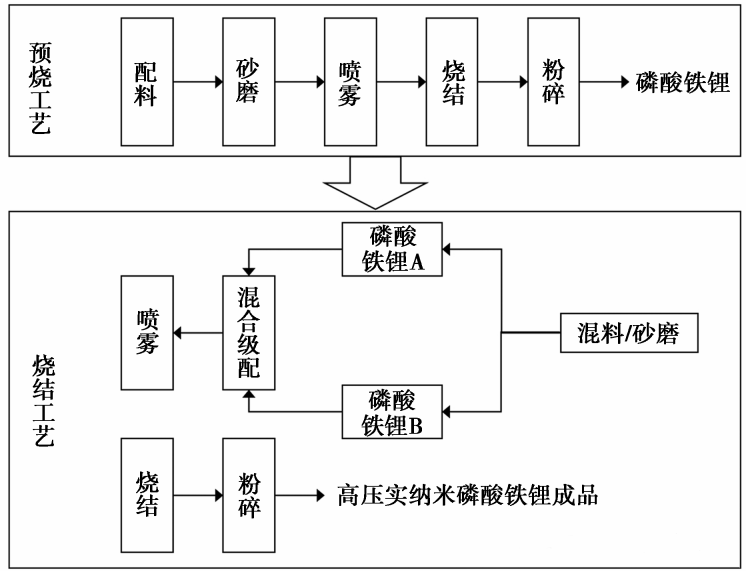

实验步骤如图 2 所示。

(1) 将磷酸铁、碳酸锂按照 n ( Li) ∶ n ( Fe) =1. 035计算添加量,加入定量葡萄糖、聚乙二醇和二氧化钛配置成一定固含量的浆料。

(2)经过砂磨机粗磨、细磨控制物料粒度在0. 4μm±0. 01μm 之间。

(3)利用喷雾干燥设备进行干燥并制成球形磷酸铁锂前驱体。

(4)将磷酸铁锂前驱体置入箱式炉中进行高温烧结合成预烧磷酸铁锂材料。

(5)预烧磷酸铁锂经过破碎,定量投入搅拌釜中进行湿混并补加适量的碳源、锂源、磷源、有机碳源并充分混合。

(6)混合后物料经过粗磨、细磨进行颗粒搭配并经过喷雾干燥去除水分。

(7)将喷雾料置入箱式炉中进行烧结后进行粉碎处理最终得到高压实纳米磷酸铁锂成品材料。

2. 1 预烧温度对预烧磷酸铁锂压实密度的影响

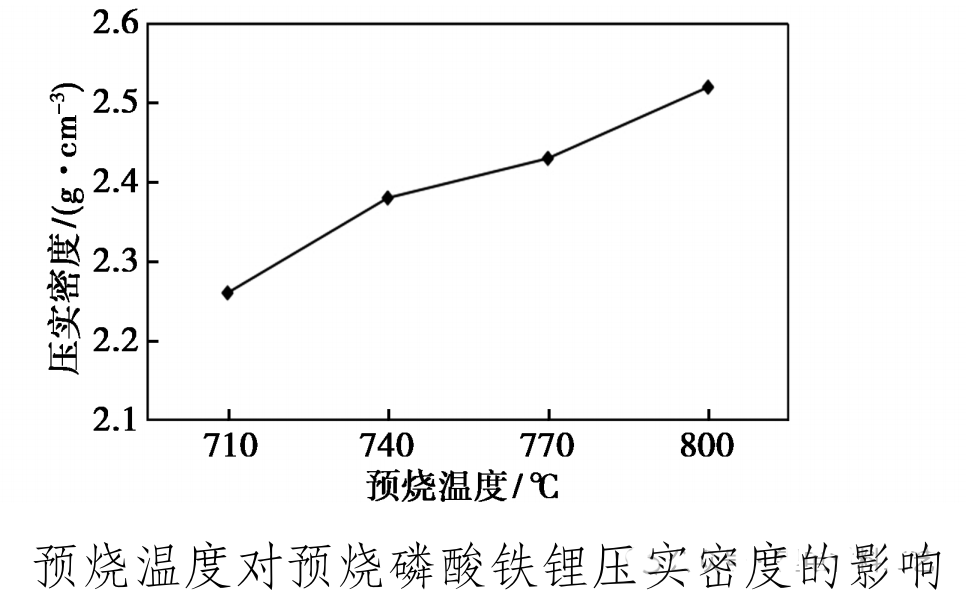

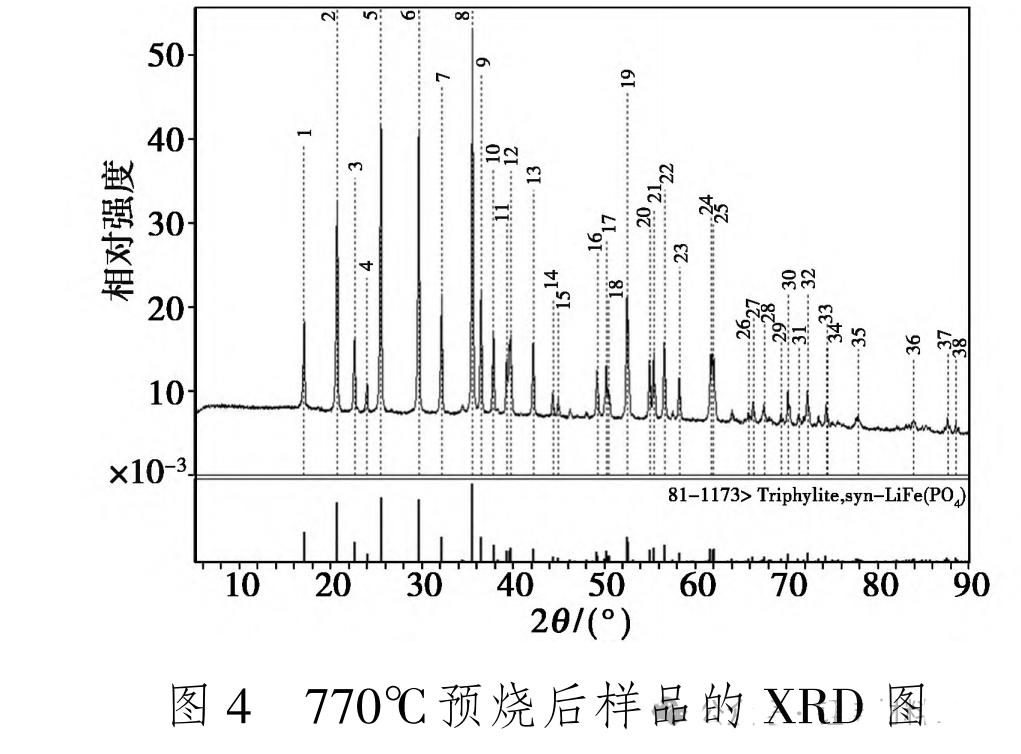

通过控制锂加入量、碳包覆量、分散剂、过渡金属掺杂量、砂磨粒度等关键因素,对预烧温度进行单因素实验研究。 在n(Li)∶n(Fe)=1.035、碳包覆量1.3%、聚乙二醇加入量300g、Ti掺杂量0.3%、砂磨粒径390nm 条件下,预烧温度对预烧磷酸铁锂压实密度的影响如图3。 由图3可知,随着预烧温度的升高,预烧磷酸铁锂压实密度呈提升趋势,这是由于提高温度时磷酸铁锂一次颗粒增大所致。 图4为预

烧材料的XRD图谱,当预烧温度超过770℃时会出现Fe2P相。 结合电化学性能得知,770℃预烧后的样品在0. 1 C倍率下放电容量为160. 34mAh / g,而800℃预烧后的样品在 0. 1 C倍率下放电容量为143. 58 mAh / g,且循环测试容量保持率较差。 综合考虑压实密度及电化学性能,最佳预烧温度为770℃

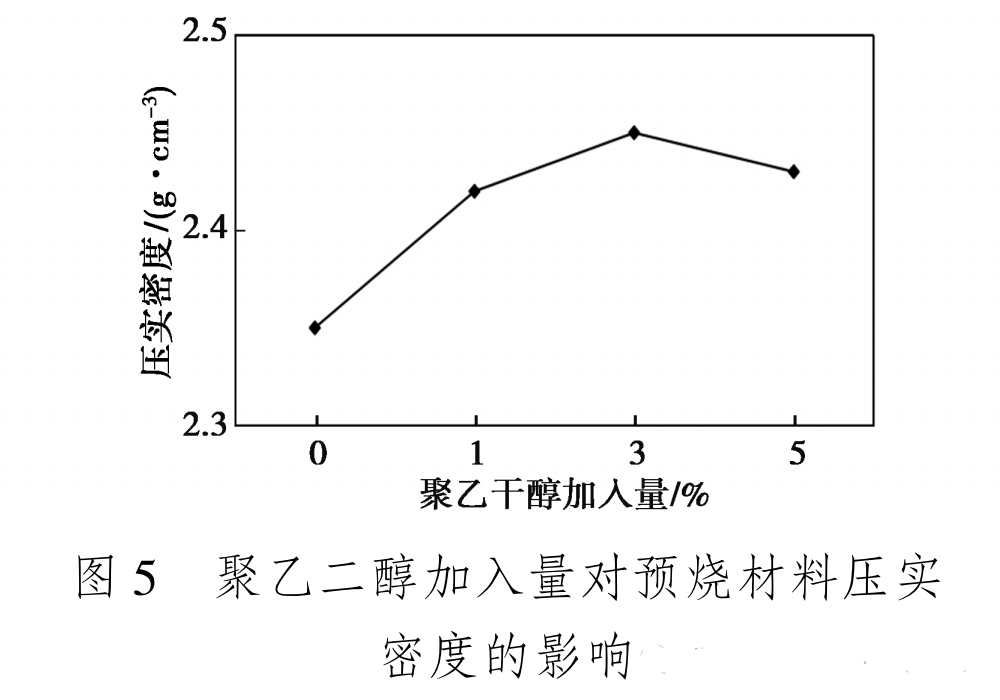

2. 2 聚乙二醇加入量对预烧磷酸铁锂压实密度的影响

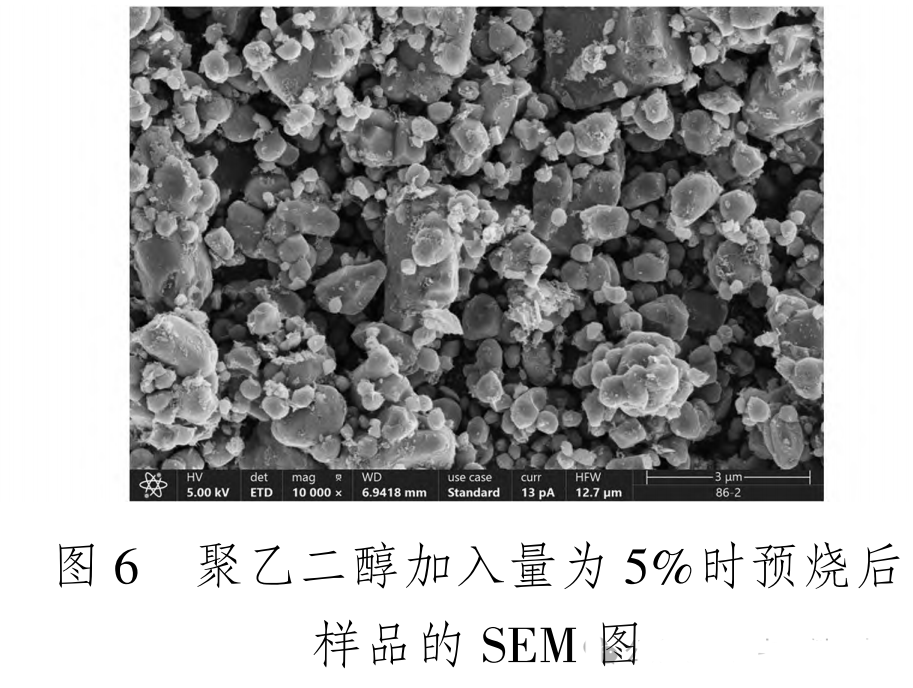

分散剂可使导电剂与活性物质充分分散,使得导电碳在正极材料表面分散均匀,从而使锂离子更容易嵌脱。聚乙二醇作为分散剂在正极材料合成过程中应用较为广泛,因此对聚乙二醇作为分散剂的加入量进行单因素实验,条件为n(Li)∶n(Fe)=1.035、碳包覆量1.3%、Ti掺杂量0.3%、砂磨粒径390nm、预烧温度770℃。由图5可知,随着聚乙二醇加入量增大,预烧材料压实密度呈先升高后降低趋势。聚乙二醇加入量为3%时,压实密度最大,为2.45g/cm3;进一步增加聚乙二醇加入量,则预烧材料压实密度会下降。对聚乙二醇加入量为5%时预烧后的样品进行扫描电镜分析,结果如图6,样品表面存在较多絮状物并且存在多孔,这是由于聚乙二醇经过高温气化分解产生气量较大,使得碳包覆不均匀所致,因此最佳聚乙二醇加入量为3%。

2. 3 碳包覆量对预烧磷酸铁锂压实密度的影响

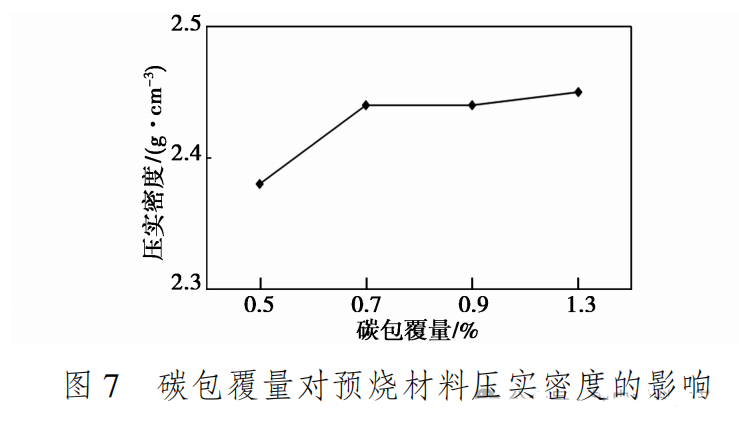

在无氧条件下,葡萄糖先受热分解生成碳单质和H2O,生成的碳单质一部分作为还原剂,将磷酸铁中的三价铁还原成磷酸铁锂中的亚铁,一部分碳单质吸附在磷酸铁锂产品表面,增加产品的导电能力。整个反应的原理是以碳源作为还原剂,在炉窑中进行简单的高温还原反应,将三价铁还原成亚铁。高温预烧过程涉及的具体化学反应方程式如下:C6H12O6→6C+6H2O(1)2FePO4+Li2CO3+C→2LiFePO4+CO2+CO(2)部分葡萄糖在磷酸铁锂合成过程中会通过气相沉积方式将碳均匀包覆在磷酸铁锂颗粒表面,从而有效抑制磷酸铁锂一次颗粒的生长,并且由于碳的存在不仅提升了材料的导电率而且还影响材料的压实密度。因此,研究了碳包覆量对预烧材料粉末压实密度的影响关系,条件为n(Li)∶n(Fe)=1.035、碳包覆量0.5%~1.3%、聚乙二醇加入量3%、Ti掺杂量0.3%、砂磨粒径390nm、预烧温度770℃,结果如图7所示。随着碳包覆量的提高,预烧材料压实密度呈先提升后逐渐减小趋势,这是由于碳的加入使得磷酸铁锂材料颗粒变小、形貌变得圆润从而使得材料的压实密度提升,但是碳大都是以无定型碳形式包覆在颗粒表面,过多的碳存在使得材料变得疏松,并不会较大地提升其压实密度,因此在预烧过程中最佳碳包覆量为0.7%。

2. 4 烧结温度对磷酸铁锂成品压实密度的影响

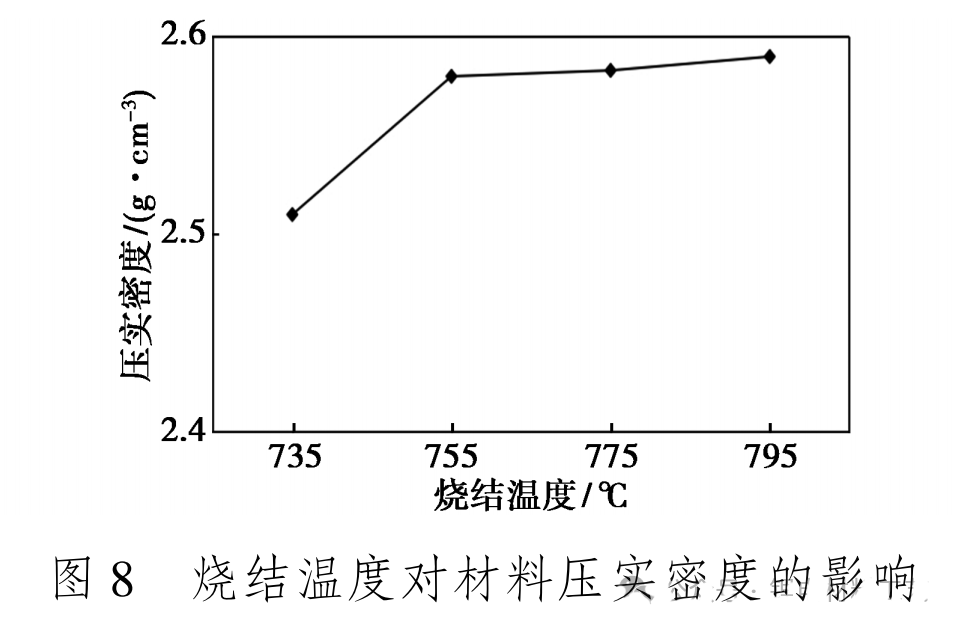

对于开发高压实密度材料,仅经过一次烧结(预烧)其压实密度虽然能够达到2.5g/cm3以上,但材料的电化学性能较差、所含磁性物质较多,很难应用于产业化。本研究经过预烧、烧结两步工艺设计,实现了在提升材料压实密度的同时,不影响其电化学性能。烧结温度是材料结晶生长最主要影响因素之一,为了探究烧结温度对材料压实密度的影响进行了一轮单因素实验,实验条件为粒度配比=6∶4、补碳0.55%、聚乙二醇加入量3%,结果如图8。随着烧结温度升高,磷酸铁锂成品的压实密度先呈快速提升趋势。当温度超过755℃后,磷酸铁锂压实密度提升缓慢,这是由于在高温阶段小颗粒间会发生溶解并浸润较大颗粒,从而实现颗粒的二次生长,一部分颗粒变小而一部分颗粒变大,材料压实密度得以提升。当达到一定温度时,温度已经不是影响颗粒级配的控制因素,压实密度提升缓慢。由于温度过高使得能耗增加,不利于生产加工,综合考虑最佳烧结温度为775℃

2. 5 颗粒配比对磷酸铁锂成品压实密度的影响

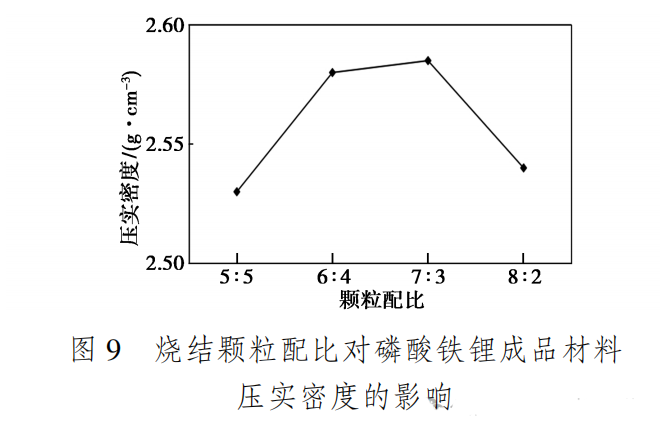

在烧结过程中小颗粒溶解、大颗粒长大的数量及比例并不能完全控制,因此增加了对烧结物料级配的研究。在二次粗磨、细磨阶段按照设计比例制备两批不同粒径的预烧材料并进行混合后,再经喷雾干燥进行干燥造粒,最后进行烧结制备高压实纳米磷酸铁锂成品材料,实验条件为补碳0.55%、聚乙二醇加入量3%、烧结温度775℃,结果如图9所示。不同配比对材料压实密度具有显著的影响,颗粒堆积方式是影响压实密度的关键因素之一,适当比例的大小颗粒搭配有助于实现颗粒堆积,从而实现压实密度的提升。在颗粒配比为7∶3时制备的磷酸铁锂成品压实密度最高可达2.59g/cm3。因此,在大颗粒1μm、小颗粒0.4μm的条件下,颗粒搭配的最佳比例为7∶3。

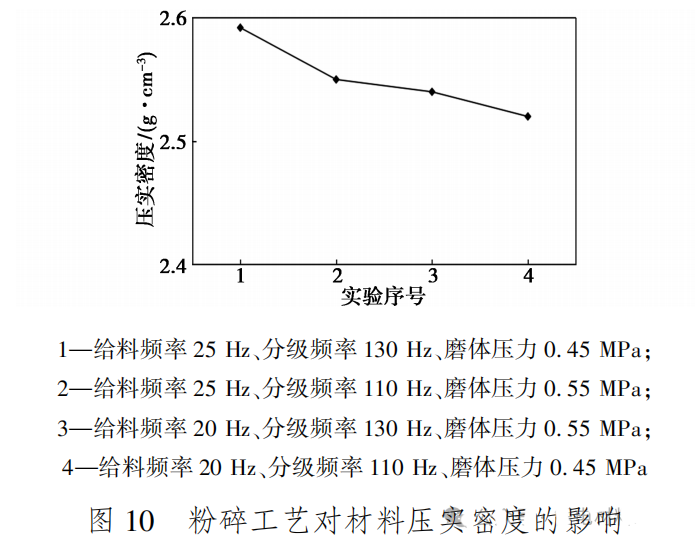

2. 6 气碎工艺对成品材料压实密度的影响

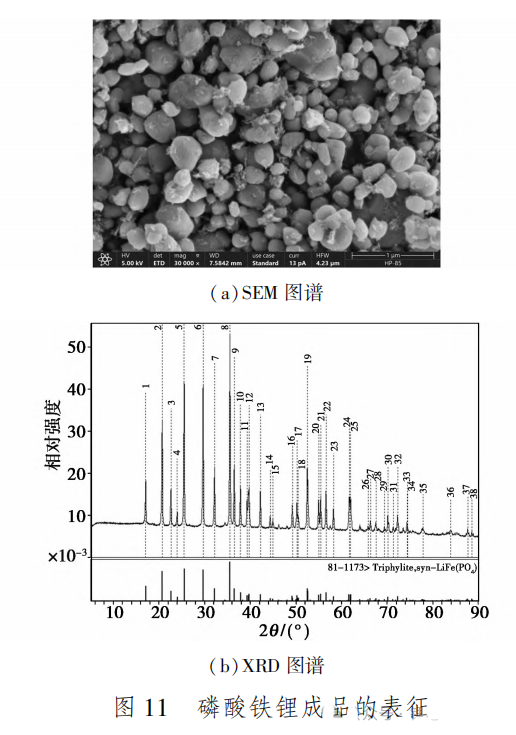

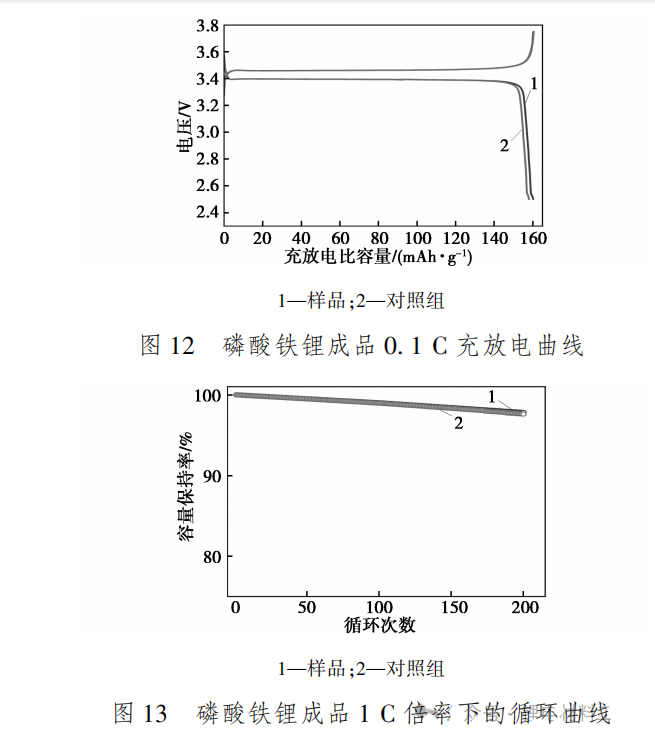

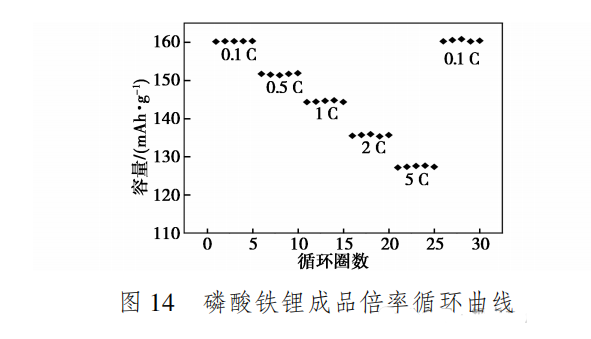

为了便于控制粉碎粒径,烧结之后的物料需要进行气流粉碎。为了探究粉碎工艺对材料压实密度的影响,实验对给料频率、分级频率、磨体压力等关键因素进行实验设计,结果如图10所示。从实验结果来看,给料频率25Hz、分级频率130Hz、磨体压力0.45MPa所得的材料样品压实密度最高。对该样品进行理化分析,由图11、图12、图13、图14可以看到,样品颗粒分布均匀、洁净度高,0.1C放电容量为160.16mAh/g,1C倍率下200圈循环容量保持率为97.81%,具有优异的电化学性能。

3.结论

本研究提出两步烧结工艺技术,先通过预烧使磷酸铁锂材料初步结晶生长制备出预烧磷酸铁锂初品,再经过砂磨、级配、补碳后经二次烧结使得预烧磷酸铁锂在大小颗粒配比的情况下,实现晶体结构重筑、粒径控制、形貌修整等,从而达到提升磷酸铁锂成品压实密度的目的。 实验结果表明,两步法制备出的高压实纳米磷酸铁锂材料压实密度为2.59g/cm3,0.1C放电容量为160.16mAh/g,1C倍率下200圈循环容量保持率为97.81%,具有优异的电化学性能。此项工艺技术对高压实磷酸铁锂材料开发提供很好的指导意义,并且在高性能动力电池领域具有广泛的应用前景。

锂离子电池三元材料:工艺技术及生产应用-王伟东.PDF

动力电池材料.PDF

锂离子电池三元正极材料的制备、包覆和电化学性能研究.PDF

锂离子电池用磷酸铁锂正极材料[梁广川,宗继月,崔旭轩 编著].PDF

废旧锂离子电池钴酸锂浸出技术[罗胜联,曾桂生,罗旭彪 著].PDF