集装箱储能系统-汇流柜及直流线缆安装与检验

直流系统的安装主要包括电池、直流线缆以及直流汇流柜等设备的结构紧固、电气连线与 调试,且其中电池的运输方式在很大程度上决定了直流安装过程中的主要工作量和具体的调试装调试工作,但对电池组及其结构紧固方式、运输过程中的SOC以及正负极引线都应严格遵守 相关要求和规定;而对于后者,系统集成商基于成本与安全方面的考虑,不会在厂内进行全电池组的安装、调试、再拆卸、重新包装与单独运输,而只能进行直流汇流柜、电池架及直流线 缆的测绘、制作与汇流端并联等工作,并采取弱电模拟的方式完成系统联调。特别当集成系统容量较大,如 一个40ft 集装箱内部可能设计安装了2MWh 以上的锂电池时,电池组的二次拆卸 运输工作量显得太过巨大,况且目前单个电池组重量大,集成安装空间小,多数情况下又只能 依靠人工作业。

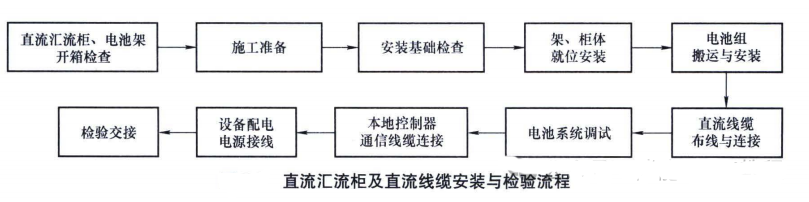

下 面以电池整体运输为例,如下图所示,讨论直流汇流柜及直流线缆安装与检验流程 。

开箱检查至就位安装环节,与前述配电柜基本相似,应注意技术资料齐全;柜体内外器件 完整、清洁;核对电池组型号,检查外观无损伤;动作准确稳定、结构排布整齐美观、接地安 全可靠,并做好人员培训与技术交底。

电池组搬运与安装:

电池组重量与体积均较大,在搬运过程中应防止人员扭伤或砸伤手脚; 在电池组提升过程中,防止发生碰撞或坠地跌落,否则其内部酸碱溶液会对人员及环境产生污 染,外壳变形或受力,也可能导致电池内部隔膜刺穿,引发内部短路;安装人员应穿戴手套、 安全鞋及安全帽等劳保用品,搬运过程轻拿轻放,两人协作;电池组与电池架采用扭矩扳手, 固定连接;电池安装次序为自下而上、自里至外逐层逐列安装,注意电池组正负极排列次序与 图样保持 一致。

直流线缆布线与连接:

电池簇内部直流线缆安装过程中,使用扳手或螺丝刀进行电池组间 串联连接,工具把手需缠绕绝缘胶带并不得随意放在电池端子旁,已连接好的电池端子要及时安装绝缘套防护;电池簇引出线安装过程中,应首先紧固直流线缆汇流端,而后沿桥架布线至 对应的电池簇,桥架中走线整齐,每隔2m固定一 次;每路引出线做好明显标记,防止混接; 检查线缆正负极之间绝缘以及正负极对地绝缘,如110V蓄电池母线对地绝缘不小于0.1MΩ 、220V蓄电池组对地绝缘不小于0. 2MΩ,合格后连接至对应的电池簇输出开关盒端子上;接线连接时,确保螺钉或螺栓紧固,接触电阻小于25mΩ, 防止接线松动导致发热燃烧;配线应选 用阻燃电缆,布线要求排列整齐、美观。

电池系统调试:

采用外接控制电源方式,进行电池系统调试;借助上位机软件,完成电池 系统内部三级BMS通信对接、电芯数据传输、电池组开关盒状态监测与动作操作、电池组故 障模拟与再投入等调试过程。

本地控制器通信线缆连接及设备配电电源接线:

由于直流汇流柜中除电池直流并联母排及 检测保护器件外,还可能会集成本地控制器、控制系统配电设备、人机接口、UPS等,因此在 柜体安装于集装箱后也应进行通信线缆及控制电源连接,特别是本地控制器与BMS 、PCS 、空 调、消防及变压器测控装置等设备间的通信线缆连接,各设备电源线缆连接等。

检验交接:

安装现场清理及检查,防止工具与杂物遗漏;电池组整齐码放,正负极连接正确;电池组与机柜的接线应牢固可靠;电池外壳无形变、破损或电解液泄漏现象。