隔膜生产工艺介绍

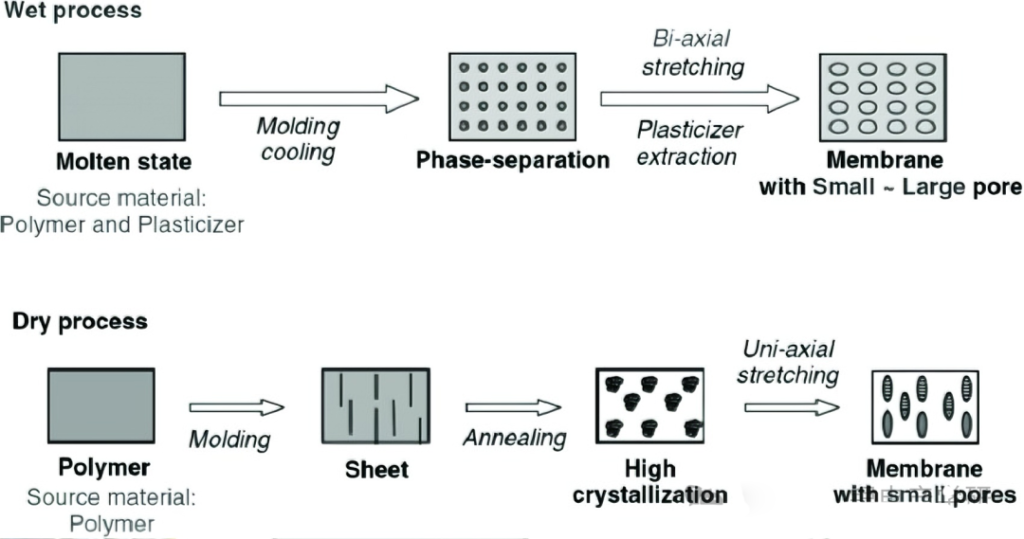

目前锂离子电池隔膜的主流生产工艺主要包括“干法拉伸工艺”和“湿法(相分离)工艺”两种,两者各有特点,且常结合后续涂覆处理以提升性能。以下是具体流程及对比:

主流生产工艺

❶干法拉伸工艺(Dry Process)

①原理:通过物理拉伸在聚合物薄膜中形成微孔。

②材料:以聚丙烯(PP)为主。

③步骤:

1.原料混合:PP树脂与添加剂(如成孔剂)混合

2.熔融挤出:高温熔融后挤出成厚片(流延成膜)

3.退火处理:消除内应力,形成硬弹性膜。

4.单向拉伸:沿纵向拉伸形成狭缝状微孔。

5.热定型:高温固定孔隙结构,避免收缩。

④特点:

优点:工艺简单、成本低、环保(无需溶剂)

缺点:孔径均匀性较差,机械强度较低。

应用:动力电池(如磷酸铁锂电池),储能电池

❷湿法工艺(Wet Process)

①原理:利用热致相分离(TIPS)形成均匀微孔

②材料:以聚乙烯(PE)为主,搭配溶剂(如白油、石蜡油)。

③步骤:

1.原料混合:PE与液态烃类溶剂共混。

2.熔融挤出:形成均质凝胶状薄膜。

3.双向拉伸:纵向(MD)和横向(TD)拉伸形成微孔。

4.溶剂萃取:用挥发性溶剂(如二氯甲烷)洗去残留溶剂。

5.干燥定型:去除溶剂并收卷。

④特点:

优点:孔径均匀、孔隙率高(40%-60%),适合高能量密度电池。

缺点:成本高、工艺复杂、溶剂回收需环保处理。

应用:三元材料电池、消费电子类电池(如手机、笔记本)。

为提升隔膜性能,通常进行涂覆处理:

①材料:陶瓷(Al₂O₃、SiO₂)、PVDF、芳纶等

②工艺:

1.湿法涂布:浆料涂覆后烘干。

2.干法涂布:粉末直接热压覆膜。

③作用:

增强耐高温性(防止热收缩)。

改善电解液浸润性。

提升机械强度和安全性。

工艺对比

| 项目 | 干法工艺 | 湿法工艺 |

| 材料 | PP | PE |

| 孔隙率 | 30%-40% | 40%-60% |

| 厚度 | 较厚(16-40μm) | 较薄(5-20μm) |

| 成本 | 低 | 高(溶剂回收占30%成本) |

| 性能 | 机械强度较低 | 均匀性、闭孔特性优异 |

| 应用领域 | 动力电池、储能 | 高端消费电子、三元电池 |

发展趋势

❶干湿法结合:如干法基膜+湿法涂覆,兼顾成本与性能。

❷新型材料:开发聚酰亚胺(PI)、纤维素等耐高温隔膜。

❸薄型化/高安全性:提升能量密度同时降低热失控风险。