镍钴锰酸锂NCM的合成工艺详解

镍钴锰酸锂(LiNixCoyMnzO₂,简称NCM,x+y+z≈1)是锂离子电池主流三元正极材料,具有高比容量(≥180mAh/g)和较高电压平台(3.6-3.8V),广泛用于电动汽车和高端消费电子。其合成核心在于精准控制元素比例、晶体结构和颗粒形貌,以下是主流合成工艺及技术要点:

一、主要合成工艺

1.共沉淀法

沉淀法是向多种阳离子的溶液中加入沉淀剂和络合剂,经沉淀反应后,生成各组分均匀的沉淀。通过控制转速、温度和 pH 值及加料速率等因素,可以使Ni、Co、Mn元素在晶格内达到原子级的混合,所得产品颗粒细小、形貌规整且各元素分布均匀。此法操作过程简单和反应稳定性高,被广泛应用于制备高镍 NCM材料。

工艺步骤:

前驱体制备:

(1) 溶液配制:将NiSO₄、CoSO₄、MnSO₄按目标比例(如NCM523、NCM811)溶于去离子水。

(2) 共沉淀反应:在反应釜中与NaOH和NH₃·H₂O(络合剂)混合,控制pH=11~12、温度50~60℃,持续搅拌生成Ni-Co-Mn氢氧化物前驱体(Ni_xCo_yMn_z(OH)₂)。

(3) 陈化与洗涤:反应后陈化12~24小时,离心洗涤去除Na⁺、SO₄²⁻等杂质。

混锂烧结:

(1) 混料:前驱体与LiOH/Li₂CO₃按Li/(Ni+Co+Mn)=1.05~1.10比例球磨混合。

(2) 烧结:氧气气氛下,分两段烧结:

第一段:400~500℃预烧4~6小时,分解氢氧化物;

第二段:750~850℃高温烧结12~20小时,形成层状结构LiNi_xCo_yMn_zO₂。

关键参数:

a.络合剂(NH₃)浓度:影响前驱体粒径和振实密度,通常控制NH₃/M²+=0.5~1.5。

b.pH与温度:pH波动导致成分偏析,温度影响形核速率。

c.烧结气氛:需O₂环境抑制Ni²+生成,维持高价态(Ni³+为主)

优点:组分可控、批次一致性好,适合高镍(NCM811/NCA)材料量产。

缺点:工艺复杂,废水处理成本高。

2.高温固相法

高温固相法是将锂源与过渡金属盐按化学计量比直接混合、球磨,之后于低温下预烧结,研磨后高温煅烧得到粉体产物。此法因其操作简单,制备过程易控制,是工业上制备正极材料的常用方法。但其完全依赖机械混合,易造成原料混合不均匀,且材料结构和颗粒大小等存在较大差别,导致材料的导电性等电学性能较差。

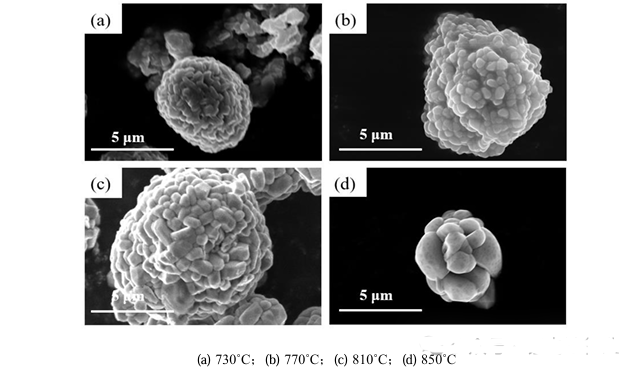

不同烧结温度NCM的SEM图

工艺步骤:

(1)原料混合:NiO、Co₃O₄、MnO₂与Li₂CO₃按比例机械混合。

(2)烧结:空气气氛下800~900℃煅烧10~15小时。

优点:工艺简单,设备成本低。

缺点:元素分布不均,颗粒粗大(微米级),容量和循环性能差,仅用于低端NCM(如NCM111)。

3.溶胶-凝胶法

溶胶–凝胶法是用含高化学活性组分的化合物作前驱体,在液相将这些原料均匀混合并进行水解、缩合化学反应,形成稳定的溶胶体系;溶胶经陈化,胶粒间缓慢聚合,形成三维空间网络结构的凝胶。此法化学计量比控制精确,可以较均匀定量地掺入一些微量元素实现分子水平上的均匀掺杂,反应容易进行,所需温度较低,所制备的材料颗粒尺寸接近,且形貌优良。

工艺步骤:

(1)溶胶制备:将Ni、Co、Mn的硝酸盐与柠檬酸(络合剂)溶于水,形成均质溶液。

(2)凝胶化:80~100℃蒸发溶剂,形成多孔凝胶。

(3)煅烧:600~800℃下煅烧,获得纳米级NCM颗粒。

优点:组分均匀,粒径小(100~300nm),电化学性能优异。

缺点:成本高,量产困难,主要用于实验室研究。

4.喷雾干燥法

喷雾干燥法是利用喷雾装置将反应液雾化并导入反应器,使溶液迅速挥发干燥,反应物发生热分 解反应。该工艺操作过程简单,可以在短时间内制 备大量前驱体,且原料能够均匀混合至原子级,颗粒尺寸一致性高,形貌规整,是一种高效的制备方法。

工艺步骤:

(1)前驱体溶液:将Ni、Co、Mn盐与锂盐混合溶液雾化成微米级液滴。

(2)快速干燥:高温气流瞬间干燥,形成空心球形前驱体。

(3)烧结:700~850℃煅烧形成多孔NCM材料。

优点:颗粒形貌可控,比表面积大,利于电解液浸润。

缺点:设备投资大,能耗高。

二、工艺优化技术

1. 元素掺杂

Al/Mg掺杂:替代部分Ni,提升结构稳定性(如NCMA四元材料)。

Ti/Zr掺杂:抑制晶格畸变,减少循环开裂。

2. 表面包覆

氧化物包覆:Al₂O₃、TiO₂等包覆层减少电解液副反应。

磷酸盐包覆:Li₃PO₄提升界面离子传导性。

3. 单晶化处理

高温长时间烧结:制备单晶NCM(粒径3~5μm),减少晶界副反应,延长循环寿命。

三、工艺对比与选型

四、前沿研究方向

高镍低钴化:开发NCM9系(Ni≥90%)及无钴材料,降低成本。

核壳结构设计:内核高镍提升容量,外壳高锰/钴增强稳定性。

固态电池适配:优化NCM与固态电解质界面兼容性。

回收再生:从废电池中提取Ni、Co、Mn,闭环生产NCM前驱体。

五、关键性能指标

比容量:NCM811可达200mAh/g(2.8-4.3V,0.1C)。

循环寿命:单晶NCM811在25℃下循环1000次容量保持率>80%。

热稳定性:Ni含量升高导致热失控温度降低(NCM111>300℃,NCM811≈220℃),需通过掺杂/包覆改善。

通过精准控制前驱体合成(共沉淀法)和烧结工艺,结合表面改性技术,NCM材料可兼顾高能量密度、长寿命和安全性,是下一代高比能电池(>300Wh/kg)的核心正极选择。

锂离子电池三元材料:工艺技术及生产应用-王伟东.PDF

动力电池材料.PDF

锂离子电池三元正极材料的制备、包覆和电化学性能研究.PDF

锂离子电池用磷酸铁锂正极材料[梁广川,宗继月,崔旭轩 编著].PDF

废旧锂离子电池钴酸锂浸出技术[罗胜联,曾桂生,罗旭彪 著].PDF