锂电涂布机烘箱为什么用拱形

在锂电设备的涂布工艺中,烘箱为什么用拱形?为什么不用平行的?它又有哪些考量与意义?今天我们来一起认识下,拱形在涂布中的奥秘,欢迎讨论。

一、涂布机面临的挑战

要理解拱形设计的意义,我们首先要明白在涂布干燥过程中面临的挑战,以及平板式烘箱可能存在的缺陷。

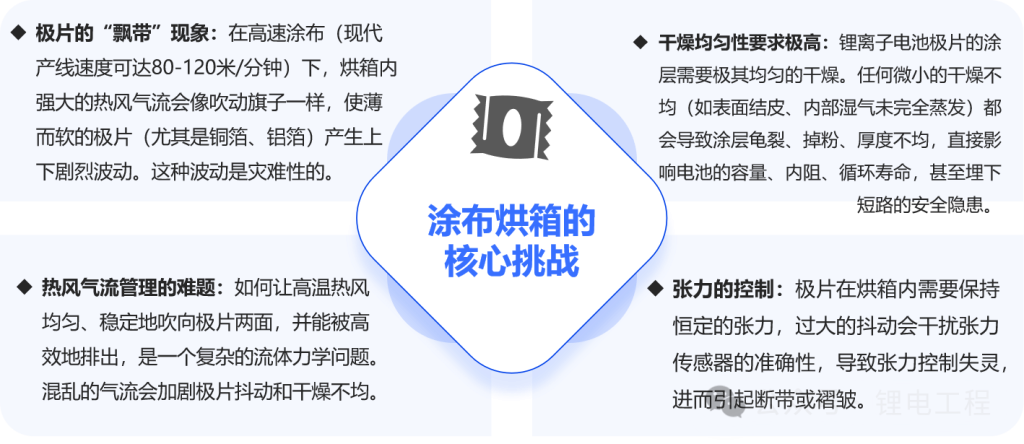

1.1涂布烘箱面临以下四种主要挑战:

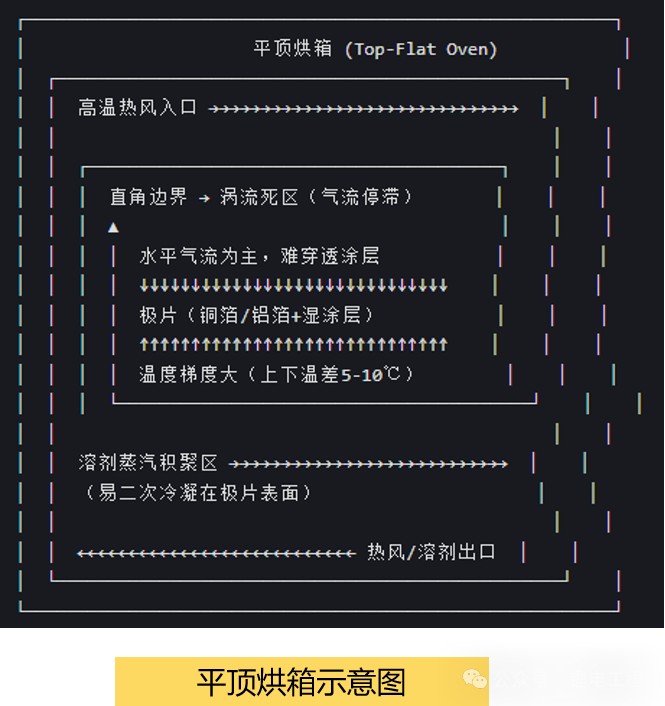

1.2而平板式烘箱的缺陷

如果烘箱做成简单的长方体,热风从上下风箱吹出后,会自然地向两侧(烘箱的侧壁)流动。这会导致:

- 边部气流强,中心气流弱:极片中间部分的气流速度低于两边,干燥效率不均。

- 容易形成涡流:在烘箱的角落和侧壁附近,气流会形成紊乱的涡流,进一步干扰极片的稳定运行

1.3对比示意图

二.不同尺寸-形状组合的适用场景总结

在锂电涂布拱形烘箱的设计中,尺寸(跨度、拱高、长度) 和形状(弧型类型、上下对称度、边角过渡) 的变化会直接改变热风的 “边界条件”(如气流导流路径、容积分布、流速梯度),进而影响热风场的均匀性、穿透性及干燥效率。其核心逻辑是:尺寸决定 “流场空间尺度”,形状决定 “气流转向轨迹”,二者共同作用于最终的干燥效果,需结合锂电极片的宽度、涂层厚度、溶剂类型(如水系 / 油系浆料)等工艺需求动态匹配。

2.1尺寸变化对热风流动的影响

拱形烘箱的核心尺寸参数包括跨度(烘箱宽度,对应极片宽度)、拱高(弧形顶部与极片表面的垂直距离)、烘箱长度,三者的变化会从 “横向均匀性”“垂直穿透性”“纵向稳定性” 三个维度改变热风流动特性。

跨度(烘箱宽度):决定横向流场的覆盖范围

跨度是拱形烘箱最关键的尺寸,直接匹配极片宽度(当前主流极片宽度为 800mm-2200mm,未来将向 3000mm + 宽幅发展)。跨度变化对热风流动的影响主要体现在 “横向气流均匀性” 上:

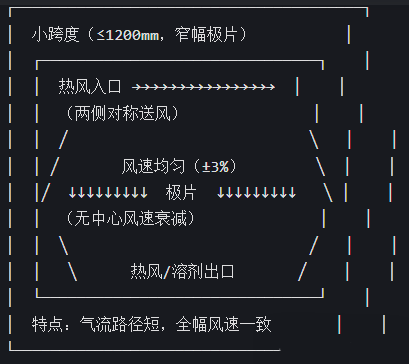

- 小跨度(≤1200mm):

- 热风流动特点:弧形面的曲率半径较小,气流从两侧入口到中心的路径短(≤600mm),无明显 “速度衰减”,横向风速分布标准差可控制在 ±3% 以内,无局部死角。

- 优势:适合窄幅极片(如圆柱电池极片),热风能快速覆盖全宽度,干燥一致性高。

- 风险:若跨度过小但拱高过大,会导致顶部 “气流滞留区”(容积过大,热风循环速度下降),反而降低干燥效率。

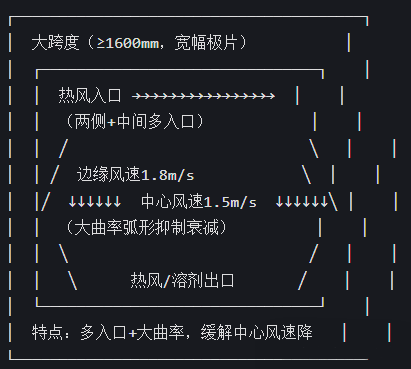

大跨度(≥1600mm):

- 热风流动特点:气流从两侧到中心的路径变长(≥800mm),若仍采用 “单侧送风” 或 “小曲率半径弧形”,会出现 **“中心风速衰减”**(两侧风速 1.5-2m/s,中心降至 0.8-1.2m/s),导致极片 “边缘干燥过快、中心干燥不足”。

- 优化方案:需通过两个关键设计弥补:

- 典型应用:宽幅方形电池极片(如 2200mm 宽),需通过多入口 + 大曲率弧形的组合,避免横向干燥差异。

- 增大弧形曲率半径:将 “陡峭弧形” 改为 “平缓弧形”(曲率半径 R 与跨度 L 的比例从 1:2 提升至 1:1.5),延长气流在横向的导流距离,避免中心风速骤降;

- 增加中间送风入口:在烘箱顶部弧形面中间增设 1-2 个热风入口,形成 “两侧 + 中间” 的多源送风,确保横向风速均匀(标准差≤±5%)。

2.2拱高(弧形顶部至极片表面的距离):决定垂直穿透性与容积效率

拱高(H)与跨度(L)的比例(H/L)是衡量拱形 “陡峭度” 的核心指标,直接影响热风的 “垂直向下压力” 和烘箱的 “容积利用率”:

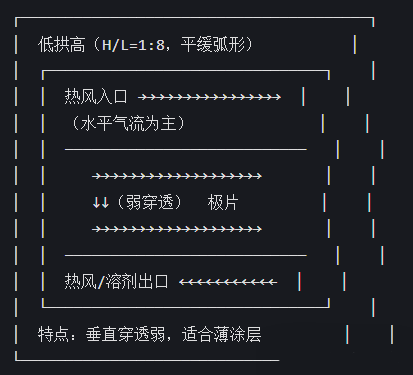

- 低拱高(H/L=1:8~1:10,平缓弧形):

- 热风流动特点:弧形面接近平面,热风以 “水平流动为主、垂直穿透为辅”,垂直风速仅为水平风速的 10%-20%,穿透涂层的能力弱。

- 适用场景:仅适合薄涂层极片(涂层厚度≤50μm,如小型软包电池),因薄涂层溶剂含量少,无需强穿透即可快速蒸发,且低拱高可减小烘箱容积,降低热风能耗(容积小,升温速度快)。

- 风险:若用于厚涂层(≥100μm,如动力电池极片),会导致 “表面结壳”(涂层表面先干,内部溶剂无法逸出),产生鼓包或针孔。

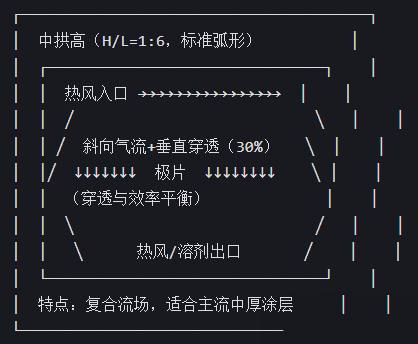

中拱高(H/L=1:5~1:7,标准弧形):

- 热风流动特点:弧形面的导流作用最佳,热风在弧形引导下形成 “水平流动(60%-70%)+ 垂直穿透(30%-40%)” 的复合流场,垂直风速可达0.5-0.8m/s,既能穿透厚涂层(≤150μm),又不会因容积过大导致能耗上升。

- 适用场景:当前主流动力电池极片(涂层厚度50-150μm),是兼顾 “穿透性” 与 “能耗” 的最优区间,溶剂残留量可控制在0.3%-0.5%。

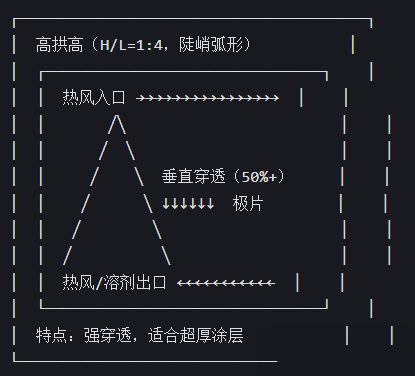

高拱高(H/L=1:3~1:4,陡峭弧形):

- 热风流动特点:弧形面陡峭,热风垂直向下的分量占比高(50% 以上),垂直风速可达1.0-1.2m/s,穿透能力极强,适合超厚涂层极片(≥200μm,如储能电池极片)或高粘度浆料(溶剂难扩散)。

- 风险:烘箱容积显著增大(比中拱高增加 30%-50%),导致两个问题:

- 热风循环路径变长,局部区域易形成 “低速区”(容积大,气流混合不充分),需增加风机功率弥补,能耗上升 15%-20%;

- 温度分布难度增加(容积大,热量易损耗),需分段控温(如将烘箱长度方向分为 3-4 段,每段独立控温),避免前后温差超过 3℃。

2.3烘箱长度:决定纵向干燥的连续性与稳定性

烘箱长度(沿极片输送方向)决定热风与极片的 “接触时间”,需匹配浆料的 “溶剂蒸发速率”(油系浆料 NMP 蒸发快,水系浆料水蒸发慢,需更长干燥时间):

- 短长度(≤5m):

- 热风流动特点:热风与极片接触时间短(≤10s),仅适合 “快速预干燥”(如湿涂层表面固化,防止后续输送中涂层脱落),需配合后续长烘箱使用。

- 流场风险:若用于完整干燥,会导致 “溶剂蒸发不充分”(残留量≥1.0%),且因长度短,热风尚未形成稳定流场就已排出,纵向风速波动大(±15%)。

中长度(8-15m):

- 热风流动特点:可实现 “分段干燥”(如前段低温预干、中段高温主干、后段低温定型),热风在每段内形成稳定循环,纵向温度梯度≤2℃,适合主流油系浆料极片(干燥时间15-25s)。

长长度(≥20m):

- 热风流动特点:需采用 “多段独立风循环系统”(每3-5m为一段,独立送风 / 回风),避免 “前段溶剂蒸汽污染后段”(如前段蒸发的NMP蒸汽若不及时排出,会在后段冷凝回极片)。

- 适用场景:水系浆料极片(水的latent heat大,蒸发慢,需30-40s干燥时间),通过长长度 + 多段控温,确保溶剂充分蒸发(残留量≤0.5%)。

三、形状变化对热风流动的影响

拱形烘箱的形状参数主要包括弧型类型(圆弧、椭圆弧、抛物线弧)、上下对称度(上拱下平 / 上下对称拱)、边角过渡方式,其核心是通过 “气流导流轨迹的精准控制”,优化热风与极片的作用效率。

3.1弧型类型:决定气流转向的平缓度与穿透方向

不同弧型的 “曲率变化规律” 不同,直接影响热风在弧形面的 “转向阻力” 和 “最终流向”:

- 圆弧型(最主流):

- 曲率特点:全弧段曲率半径一致,加工难度低(可通过卷板机直接成型),成本可控。

- 热风流动特点:气流沿圆弧转向平缓,无明显 “气流冲击”(转向阻力小),水平与垂直分量比例稳定(中拱高时约7:3),适合大多数常规极片(涂层厚度50-150μm),流场均匀性中等(速度标准差 ±5%)。

椭圆弧型(兼顾均匀性与穿透性):

- 曲率特点:弧段分为 “上半段小曲率 + 下半段大曲率”(靠近极片的下半段曲率半径大,更平缓),通过椭圆方程优化导流路径。

- 热风流动特点:下半段平缓弧形引导气流 “更贴近极片表面”,垂直穿透分量占比提升至 35%-45%(比圆弧型高 5%-10%),且气流在极片表面的 “覆盖面积更大”(无局部风速骤降),适合厚涂层极片(100-200μm),溶剂扩散速度比圆弧型快 15%-20%。

抛物线弧型(强穿透需求):

- 曲率特点:弧段曲率从顶部到底部逐渐减小(底部接近水平),符合 “流体力学最优导流路径”(气流转向时动能损失最小)

- 热风流动特点:气流沿抛物线弧向下 “精准导向极片表面”,垂直穿透分量占比可达50%-60%,且垂直风速分布极均匀(标准差≤±3%),能有效穿透超厚涂层(≥200μm)或 “高填充量浆料”(活性物质占比≥95%,孔隙率低,溶剂难扩散)。

- 不足:加工难度高(需定制模具压制),成本比圆弧型高 20%-30%,仅在高端储能电池或高容量动力电池产线应用。

3.2上下对称度:决定上下流场的对称性与溶剂排出效率

拱形烘箱的 “上拱结构” 主导热风导流,“下结构”(极片下方)则影响溶剂蒸汽排出,常见设计分为 “上拱下平” 和 “上下对称拱”:

- 上拱下平(低成本设计):

- 结构特点:顶部为弧形,底部为平面(网带下方为平面风道)。

- 热风流动特点:顶部热风向下导流,但底部平面易形成 “溶剂蒸汽滞留区”(平面风道气流速度慢,蒸汽排出不及时),导致极片 “下表面溶剂残留量偏高”(比上表面高 0.2%-0.3%),且底部平面与侧壁的直角易产生小涡流(影响极片边缘干燥)。

- 适用场景:低精度要求的极片(如消费类小电池),或搭配 “强负压底部抽风”(抽风风速≥2m/s)使用,可部分缓解滞留问题。

上下对称拱(高精度设计):

- 结构特点:顶部与底部均为弧形(底部弧形与顶部对称,拱高略小,通常为顶部的 1/2-2/3),形成 “上下双弧形流道”。

- 热风流动特点:

- 适用场景:动力电池、储能电池等高精度极片,是当前主流高端涂布线的标配设计。

- 顶部弧形导流热风向下穿透涂层;

- 底部弧形引导 “负压抽风” 向上流动,与顶部热风形成 “对流”,快速带走涂层蒸发的溶剂蒸汽(无滞留区),极片上下表面溶剂残留差≤0.1%;

- 上下弧形均无直角,彻底消除涡流死区,边缘与中心干燥一致性提升 10%-15%。

3.3边角过渡方式:决定局部涡流的消除效果

即使主体为弧形,烘箱 “弧形与侧壁的连接边角” 若处理不当(如直角过渡),仍会产生局部涡流,影响边缘极片干燥:

- 直角过渡(劣质设计):

- 问题:弧形面与侧壁垂直连接,形成 “90° 死角”,热风在此处因边界层分离产生涡流(风速≤0.3m/s),极片边缘(宽度 10-20mm)干燥不足,溶剂残留量比中心高 0.5%-0.8%,易出现边缘褶皱。

- 圆角过渡(标准设计):

- 优化:边角采用 “圆角连接”(圆角半径 r=50-100mm,通常为跨度的 1/20-1/15),气流沿圆角平滑过渡,无分离点,涡流消除率≥90%,边缘与中心风速差≤0.2m/s,极片全宽度干燥均匀。

- 斜角过渡(折中设计):

- 特点:边角采用45°斜角连接(替代圆角),加工难度低于圆角,可部分减少涡流(消除率 60%-70%),适合对成本敏感但需基本均匀性的产线,边缘溶剂残留差可控制在 0.3%-0.5%。

3.4示意图总结

1.跨度影响:小跨度依赖对称送风即可保证均匀性,大跨度需通过 “多入口 + 大曲率弧形” 抵消中心风速衰减;

2.拱高影响:拱高决定垂直穿透分量占比,低拱高适合薄涂层(水平流为主),高拱高适合超厚涂层(强垂直流);

3.形状影响:圆弧型性价比高,适合常规极片;抛物线型穿透性最优,适合高难度涂层;上下对称拱消除底部蒸汽滞留,上拱下平适合低成本场景。

3.1圆弧型性价比高,适合常规极片;

3.2抛物线型穿透性最优,适合高难度涂层;

3.3上下对称拱消除底部蒸汽滞留,上拱下平适合低成本场景。

四、核心结论:尺寸与形状的 “动态匹配” 原则

拱形烘箱的尺寸与形状设计并非 “越大越好” 或 “越复杂越好”,而是需围绕极片工艺需求(宽度、涂层厚度、溶剂类型)和设备经济性(加工成本、能耗)动态匹配,核心原则如下:

跨度匹配极片宽度:宽幅极片需配合大曲率弧形 + 多送风入口,避免横向风速衰减;

拱高匹配涂层厚度:厚涂层需高拱高 + 强穿透弧型(抛物线 / 椭圆弧),薄涂层可采用低拱高 + 圆弧型;长度匹配溶剂蒸发速率:水系浆料需更长烘箱 + 多段控温,油系浆料可缩短长度;

形状优先保障流场均匀性:高精度极片必须采用 “上下对称拱 + 圆角过渡”,消除涡流与滞留区。

最终,通过尺寸与形状的优化,需实现 “热风场三维均匀性”(横向 ±5%、纵向±2%、垂直±3%),才能满足锂电池极片对 “低溶剂残留、无缺陷、高一致性” 的严苛要求。

五、拱形结构的特征

烘箱设计为拱形(或弧形)并非简单的结构选择,而是基于干燥效率、涂层质量、设备稳定性及能耗优化的综合工程决策,其深度意义需从 “流体力学(热风场)”“材料力学(基材特性)”“工艺精度(涂层一致性)” 三个核心维度展开分析,同时关联锂电池极片的特殊质量要求(如厚度均匀性、无针孔 / 褶皱、活性物质附着力)

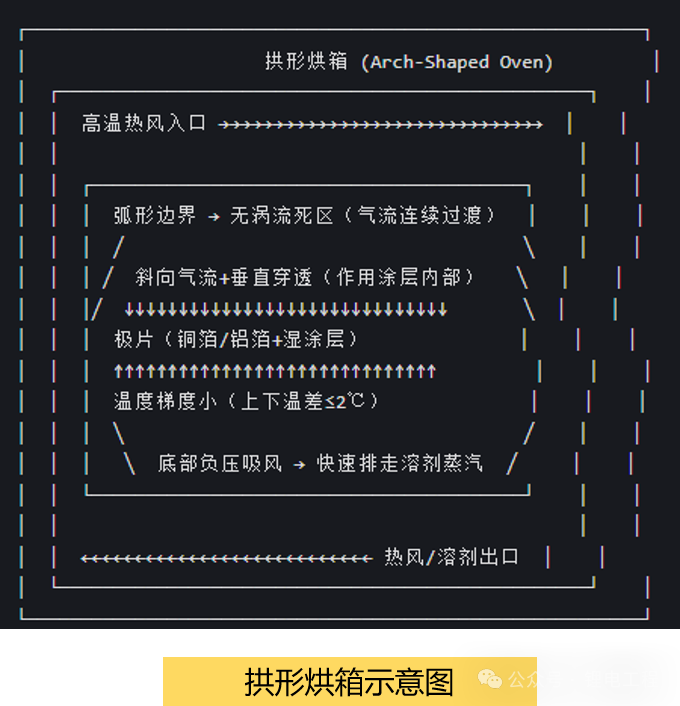

5.1核心原理:拱形结构对 “热风场均匀性” 的决定性优化

涂布烘箱的核心功能是通过热风循环将极片(基材为铜箔 / 铝箔,涂层为活性物质浆料)中的溶剂(如 NMP、水)快速、均匀蒸发,而热风场的 “流场均匀性” 直接决定干燥质量——若流场不均,局部区域溶剂蒸发速度差异会导致涂层开裂、针孔、厚度偏差,甚至影响电池的容量与安全性。

拱形结构通过以下机制解决了 “平面烘箱” 的流场缺陷

消除 “边角涡流死区”,实现热风全区域覆盖

平面烘箱(顶部 / 底部为平面)的最大问题是:热风在流经烘箱侧壁与顶部 / 底部的直角连接处时,会因 “边界层分离” 产生涡流死区(气流速度骤降,甚至停滞)。这些死区的极片无法被有效热风作用,导致:

- 局部溶剂蒸发缓慢,涂层与基材间形成 “溶剂残留”,降低活性物质附着力;

- 死区与主流场的温度差(通常可达 5-10℃)导致涂层收缩不均,产生褶皱或微裂纹。

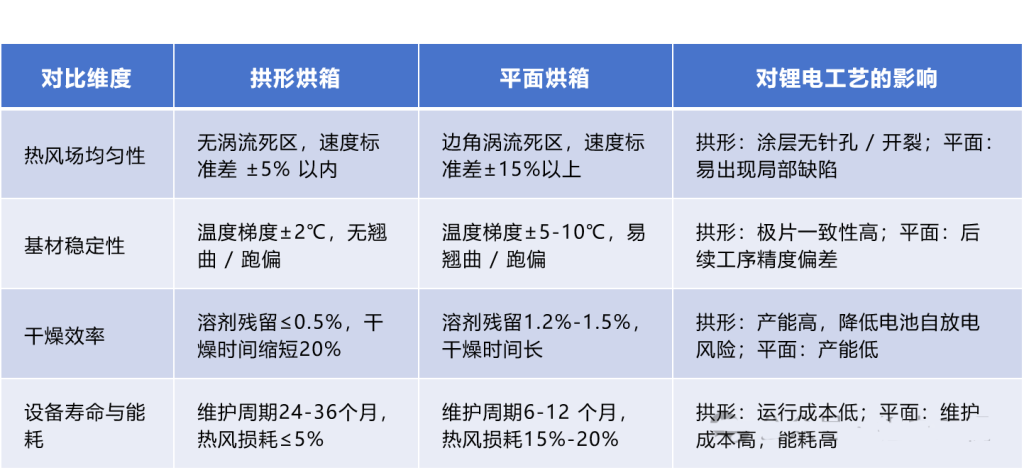

而拱形结构(尤其是顶部拱形)将 “直角边界” 改为 “平滑弧形边界”,气流沿弧形面流动时边界层过渡连续,无明显分离点,彻底消除涡流死区。从流体力学模拟(CFD)结果看,拱形烘箱内热风速度分布的标准差可控制在 ±5% 以内,远优于平面烘箱的±15%,确保极片全宽度(当前主流极片宽度已达1.2-2m)的干燥速率一致。

引导热风 “垂直穿透涂层”,提升干燥效率与深度

锂电池极片涂层为多孔结构(活性物质、导电剂、粘结剂形成的疏松堆积体),溶剂蒸发需经历 “涂层内部扩散→表面挥发” 两步。若热风仅沿水平方向流动(平面烘箱常见问题),仅能作用于涂层表面,内部溶剂扩散速度慢,易导致 “表面结壳”(涂层表面先干燥固化,内部溶剂无法逸出,形成鼓包或针孔)。

拱形结构通过 “弧形导流” 实现热风的 “水平流动 + 垂直穿透” 复合流畅:

- 顶部拱形面引导热风沿弧形向下压,形成垂直于极片表面的 “穿透气流”,直接作用于涂层内部,加速溶剂从内向外扩散;

- 底部(通常与顶部对称设计为浅拱形)配合负压吸风,将蒸发的溶剂快速带走,避免溶剂在烘箱内积聚导致 “二次冷凝”(溶剂重新附着在极片上)

5.2关键保障:拱形结构对 “基材稳定性” 的保护

锂电池极片的基材为超薄金属箔(铜箔厚度 6-12μm,铝箔厚度 10-15μm),其刚性极差,在干燥过程中易因 “温度应力”“气流冲击” 发生形变(如翘曲、跑偏),而形变会导致后续辊压、分切工序的精度偏差,最终影响电池极片的一致性。

拱形结构从 “应力分散” 和 “支撑方式” 两方面解决基材稳定性问题:

分散温度应力,避免基材翘曲

平面烘箱的 “上下平面加热” 会导致极片上下表面的温度梯度较大(尤其是厚涂层极片):上表面直接接触高温热风,温度高、收缩快;下表面接触输送带(通常为聚四氟乙烯网带),温度低、收缩慢,这种 “上下收缩差” 会产生弯曲应力,导致基材向温度高的一侧翘曲(如向上拱起)。

拱形烘箱的 “弧形加热面” 使热风沿极片宽度方向的温度分布更均匀(弧形面的热辐射距离一致,无 “边缘温差”),同时上下弧形对称设计缩小了极片上下表面的温度梯度(通常控制在 ±2℃以内),从根源上降低弯曲应力。此外,弧形面的 “平滑过渡” 避免了平面烘箱中 “边角高温区”(直角处热辐射易聚焦)对基材的局部过热损伤。

优化支撑方式,防止基材跑偏

极片在烘箱内通过 “网带输送” 移动,平面烘箱的网带支撑为 “平面接触”,若网带存在微小张力不均(如两侧张力差异),极片易向张力小的一侧跑偏;而拱形结构配合 “弧形托辊”(与烘箱拱形匹配),使网带形成 “轻微弧形支撑”:

- 弧形支撑对极片产生 “中心向两侧的轻微约束力”,抵消网带张力不均带来的跑偏趋势;

- 弧形面减少了极片与网带的接触面积(相比平面接触减少约 15%),降低了网带表面缺陷(如网孔堵塞)对极片的摩擦损伤,同时避免涂层与网带粘连(尤其湿涂层未完全干燥时)。

5.3工程价值:拱形结构对 “设备寿命与能耗” 的优化

从设备全生命周期角度看,拱形结构还具备 “结构强度高”“能耗低” 的优势,符合锂电设备 “高稳定性、低运行成本” 的需求:

结构强度更高,降低设备维护成本

平面烘箱的 “直角框架” 在长期高温(锂电涂布烘箱温度通常为 80-150℃,部分高粘度浆料需 200℃以上)运行中,易因 “热胀冷缩” 导致直角连接处的应力集中,出现焊缝开裂、框架变形等问题,维护周期通常为 6-12 个月;而拱形结构的 “弧形框架” 将应力均匀分散到整个弧形面(材料力学中,弧形结构的抗弯曲强度是平面结构的 3-5倍),可承受更高的温度波动,设备维护周期延长至24-36个月,显著降低停机维护成本。

减少热风损耗,降低能耗

平面烘箱的直角边界易导致热风 “泄漏”(尤其是门体与箱体的密封处,平面密封易因热变形出现缝隙),热风损耗率可达 15%-20%;

拱形结构的 “平滑弧形密封面” 与门体的贴合度更高(弧形密封可通过弹性密封圈实现 “线密封”,而非平面的 “面密封”),热风损耗率可控制在5%以内。按一条年产10GWh的锂电涂布线计算,拱形烘箱每年可节省电费约30-50万元(以工业用电1元 /度计)。

六、对比:拱形烘箱与平面烘箱的核心差异

五、总结:拱形设计是锂电涂布 “高精度、高稳定性” 的必然选择

锂电池的性能(能量密度、循环寿命、安全性)对极片质量的要求极为苛刻,而涂布烘箱作为极片干燥的核心设备,其结构设计直接决定涂层的 “均匀性、致密性、附着力”。拱形结构通过:

- 优化热风场,解决了平面烘箱的涡流死区与表面结壳问题,确保涂层质量;

- 保护超薄基材,避免温度应力导致的翘曲与跑偏,保障工艺精度;

- 提升设备性能,延长寿命并降低能耗,符合锂电行业 “降本增效” 的趋势。

因此,拱形烘箱并非简单的 “结构创新”,而是基于锂电材料特性与工艺需求的 “系统性优化”,是当前主流锂电涂布线(尤其是方形、圆柱电池高容量极片生产)的标配设计,其深度意义在于为锂电池的 “高一致性、高可靠性” 提供了关键工艺保障。