锂电池隔膜介绍

隔膜是锂电池的核心组件之一,其性能直接决定电池的安全性、能量密度和循环寿命。以下是隔膜在锂电池中的具体应用及其关键作用:

一、隔膜的核心功能

1.物理隔离正负极

防止短路:隔膜作为绝缘层,避免正负极直接接触导致内部短路。

机械强度:需具备高抗穿刺性(如动力电池隔膜穿刺强度≥400gf),防止电极膨胀或枝晶生长刺穿隔膜。

2.离子传导通道

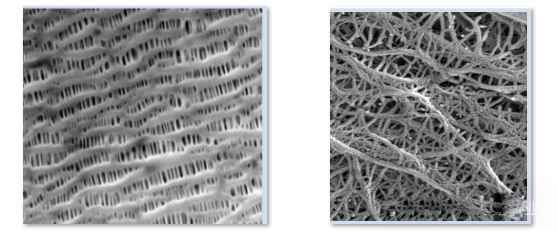

微孔结构:通过纳米级孔隙(孔径0.03-0.1μm)允许锂离子自由穿梭,保证充放电效率。

润湿性:隔膜需与电解液充分浸润,降低离子传输阻力(液态电池中尤为关键)。

3.热稳定性保障

闭孔效应:采用PE(聚乙烯)或PP(聚丙烯)材质的隔膜在高温(130-160℃)下熔融闭合孔隙,阻断离子传输,防止热失控。

耐高温涂层:陶瓷(如Al₂O₃)、芳纶等涂覆层可提升隔膜耐温性至200℃以上。

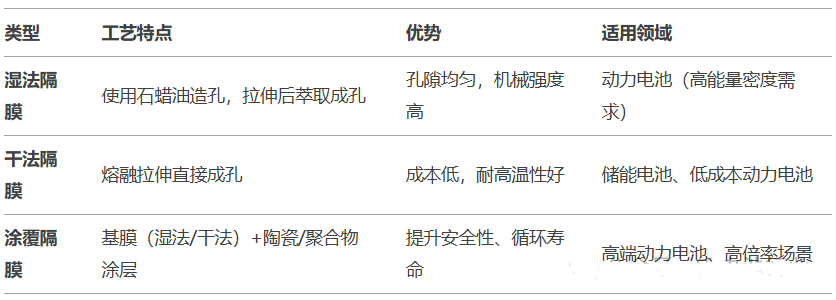

二、隔膜类型与应用场景

干法基膜 湿法基膜SEM图

典型应用案例:

动力电池:湿法隔膜(如恩捷股份产品)因高一致性成为主流,涂覆陶瓷层可适配快充需求。

储能电池:干法隔膜(如中兴新材产品)因成本低、耐高温性优,广泛应用于大型储能系统。

消费电子:超薄湿法隔膜(厚度5-9μm)用于手机、笔记本电池,兼顾能量密度与安全性。

三、隔膜对电池性能的影响

1.能量密度

隔膜越薄(如5μm→3μm),电池体积能量密度提升约5%,但需平衡安全风险。

低孔隙率(40%→30%)可能降低离子电导率,影响倍率性能。

2.循环寿命

高机械强度隔膜可抑制循环过程中电极膨胀导致的微短路,延长寿命(如动力电池≥2000次循环)。

涂覆隔膜(如芳纶)减少电解液分解,降低界面阻抗。

3.安全性

热关闭功能:PE基隔膜在130℃熔融闭孔,阻断热失控连锁反应。

耐高压电解液:新型隔膜(如PVDF涂层)适配4.5V高电压体系,防止氧化分解。

四、技术挑战与创新方向

1.薄型化与高强度矛盾

3μm超薄隔膜量产难题:需改进基膜原料(如超高分子量聚乙烯)和拉伸工艺。

2.固态电池适配

固态电解质部分替代隔膜功能,但混合固液电池仍需隔膜支撑电极结构(如QuantumScape的柔性隔膜设计)。

3.新型材料探索

生物基隔膜:日本东丽开发纤维素隔膜,可降解且耐高温。

复合隔膜:PE/PP多层结构(如Celgard三层隔膜)兼顾闭孔温度和机械强度。

五、未来趋势

差异化需求:动力电池追求超薄+高涂覆,储能电池偏好低成本+长寿命。

智能化制造:AI视觉检测微孔缺陷,良品率从90%提升至99%以上。

全球化供应:东南亚(如马来西亚)成为隔膜产能新聚集地,贴近下游电池厂。

隔膜虽仅占锂电池成本的5-10%,却是决定电池性能的“卡脖子”材料。随着高镍、硅碳负极等技术的普及,隔膜创新将成为下一代电池突破的关键。