锂电池析锂原因与检测方法

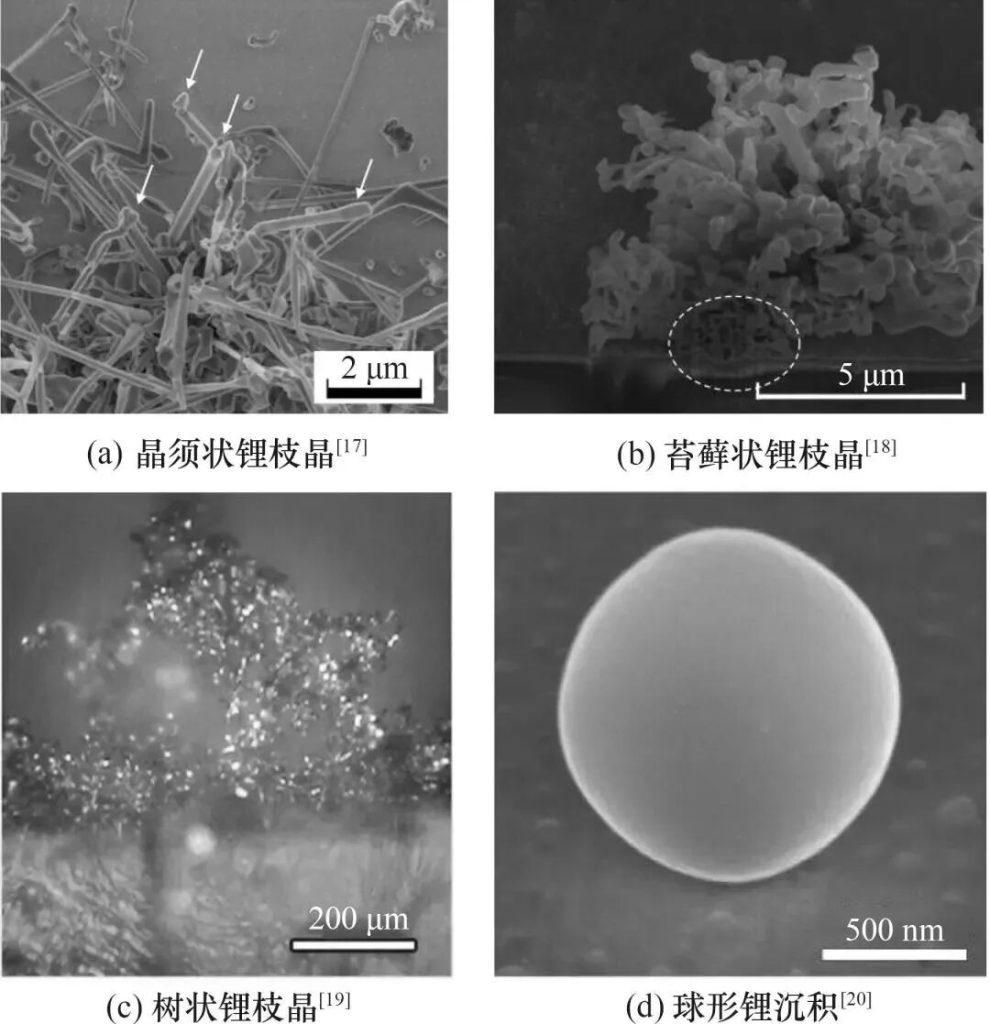

析锂”是锂电池研发制造以及失效分析过程中的高频词。析锂通俗来讲就是本该嵌入到附近中的锂离子因为异常在负极表面或者隔膜上被还原成了锂金属单质。析出的锂逐渐堆积就会演变成锂枝晶,锂枝晶分为晶须状,苔藓状,树状和球形四种形状。

锂枝晶形状图片

本篇文章我们从使用方式;设计;工艺制成三个方面简要分析下析锂的原因。

一.使用方式

过充

过充时负极电位被强制降低至锂金属的析出电位(<0 V vs. Li/Li⁺),锂离子直接在负极表面还原为金属锂。换句话解释就是因为过充,正极脱出的Li比原设计值大,导致负极无多余空位接收。

低温充电

低温下电解液黏度增加,锂离子迁移速率下降;同时负极的动力学性能恶化,锂离子嵌入受阻,导致表面析锂。

大倍率充电

当锂电池被不支持的大倍率电流充电时,电池的极化同步会增大,大大增加了电池析锂的风险

二.设计不合理

负极材料选择

负极材料比表面积过大或颗粒尺寸不均时,一定程度上会造成局部电流密度通过不均匀,长时间下,易发生析锂。

CB值低

CB值也叫N/P,通俗理解就是负极过量比例。当CB值过小,负极无法完全接收正极脱出的锂,就会造成脱出的锂离子以金属锂的形式沉积在负极表面,即析锂。

电解液不匹配

电解液不匹配可能导致其分解产物在负极表面形成多孔 SEI 膜,阻碍锂离子扩散。

三.工艺制成

涂布阶段

电芯设计时可能留有足够的余量,但实际涂布因为面密度不稳定,导致个别区域实际的N/P小于1,出现区域性析锂。

正负极头部未削薄引起的析锂。

辊压

极片过压导致负极材料结构发生破坏,嵌不进去锂离子,最终表现为析锂。

叠片

叠片包覆不良或者隔膜与极片中间有褶皱有气泡均会导致析锂。

注液

在注液过程中如果电解液浸润不足会有析锂情况出现; 另外注液过程出现气泡,也会导致电芯满充之后有气泡状析锂。

二封除气

软包电芯在化成后二封除气后依旧有大量残留气体没有除净,也可能会引起析锂。

小结:

在工艺制成当中的涂布辊压叠片的都是可以通过设备进行调试来避免析锂的,但是在化成后除气及电解液浸润方面肉眼等无法精准识别,且在循环过程中的析锂也无法实时监测。但领声科技利用超声技术填补了这一空白。