锂电池极片剥离力低怎么办

锂电池极片剥离力低是一个严重影响电池性能和制造良率的问题。剥离力是指将干燥后的电极涂层从集流体(铝箔或铜箔)上剥离下来所需的力。剥离力不足意味着涂层与集流体的结合强度差,可能导致以下后果:

1. 涂布/辊压/分切/卷绕过程中掉粉: 电极活性物质层脱落,污染设备,降低良率。

2. 极片柔韧性差: 在后续工序(如卷绕)中易开裂、掉粉。

3. 电池内阻增加: 涂层与集流体接触不良,界面电阻增大。

4. 循环寿命衰减加速: 循环过程中涂层与集流体逐渐分离,活性物质失效,导电网络破坏。

5. 电池安全性风险: 严重掉粉可能导致内部短路。

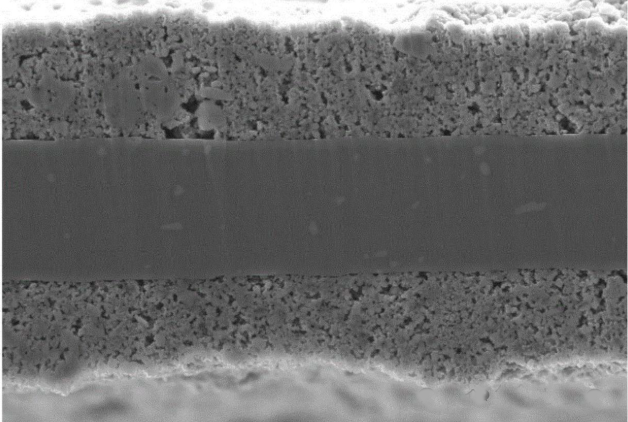

(锂电池极片截面SEM图)

导致剥离力低的原因是多方面的,涉及材料选择、浆料制备、涂布干燥、辊压等整个电极制造链的各个环节。以下是详细的解析:

一、 集流体因素

表面清洁度差、表面形貌/粗糙度不足、表面能低/润湿性差

二、 浆料因素 (核心根源)

粘结剂问题

用量不足: 粘结剂总量不足以形成足够的粘结网络覆盖所有颗粒和有效粘结集流体。

选择不当: 粘结剂本身的粘结强度不足,或与集流体(特别是铜箔)的亲和性差(如某些粘结剂对铜箔粘结力天生较弱)。

分散不良: 粘结剂未能均匀分散在浆料中,导致局部区域粘结剂含量低,无法有效连接颗粒和集流体。

分子量过低或降解: 粘结剂分子量过低导致内聚力和粘结强度不足。在浆料制备过程中(如过度剪切、温度过高)导致粘结剂分子链断裂降解。

(水性体系) 破乳/絮凝: SBR等乳液型粘结剂在高剪切、高温或与电解质(如CMC)相容性差时发生破乳或絮凝,失去粘结能力。

浆料分散均匀性差-可以归属为匀浆工艺问题

活性物质、导电剂、粘结剂未能形成均匀稳定的分散体系。存在颗粒团聚、沉降或粘结剂分布不均,导致涂层局部区域结合力薄弱。

三、 涂布与干燥因素

涂布厚度不均

局部过薄区域可能粘结剂相对含量不足或干燥过快,导致结合力弱。

干燥工艺不当 (极其关键)

没有根据浆料特性(溶剂类型、固含量、涂层厚度)优化干燥区的温度梯度(如低温高风速的“湿区”防止结皮,中高温的“干区”彻底去除溶剂),无法有效抑制粘结剂迁移和保证充分干燥。

具体可以概括为以下几点:

干燥速率过快、干燥温度过高、干燥不充分、干燥温度曲线不合理。

四、 辊压因素

辊压压力过大

压力过大,使本已形成的粘结剂-集流体结合界面或粘结剂网络遭到破坏。也会导致颗粒破碎、粘结剂被挤出。这些效应都会削弱涂层的整体结合强度和内聚力。(这其实与设计的压实密度有关,设计不合理就容易出现这个问题)

辊压温度不当

温度过高: 可能导致粘结剂过度软化或熔融,在压力下过度流动变形,破坏原有结构或加剧粘结剂挤出。

温度过低: 无法有效软化粘结剂促进其流动和重排以增强粘结,效果不显著。

对于热辊压:温度的选择需与粘结剂的玻璃化转变温度或软化点匹配。

解决方法

剥离力低是系统性问题,需要从整个电极制造链进行排查和优化:其实解决的办法就在导致剥离力低的问题之中。我这里就不过多赘述了。

例如:

1. 确保集流体清洁与润湿性(这个就需要箔材供应商做好来了)

2. 优化浆料配方与分散

3. 精细控制涂布与干燥工艺

4. 优化辊压工艺

5. 控制环境与储存

诊断剥离力低的问题,通常需要结合剥离力测试(观察剥离面形貌,判断是界面失效还是内聚失效)、扫描电镜观察(涂层/界面结构、颗粒分散、粘结剂分布)、浆料流变和稳定性测试、干燥过程监测等手段,进行系统性分析,才能准确定位根本原因并采取有效措施。