锂电池材料小粒径有什么优点和缺点

我们很多工程师在设计电芯,选择材料时,尤其是在研发阶段,更倾向于小粒径的。小粒径确实有很多优点,但颗粒越小,制造困难,成本高,加工性能差,而我更倾向于找粒径分布更均匀的材料。

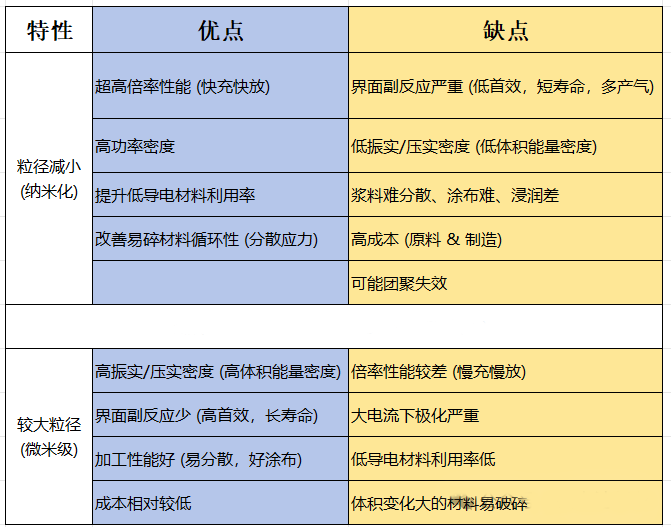

锂电池材料粒径(尤其是活性物质颗粒)的减小(纳米化)会带来一系列显著的优点和缺点,需要根据具体应用场景(如追求能量密度、功率密度、循环寿命或成本)进行权衡。以下是详细的优缺点分析:

一、 优点

缩短锂离子扩散路径:

核心优势: 小粒径大幅缩短了锂离子在活性物质颗粒内部的固相扩散距离(Li⁺从颗粒表面到核心或反之的路径)。

好处: 显著提升倍率性能(快充快放能力),降低高倍率下的极化,提高功率密度。这对动力电池和需要快速充放电的应用至关重要。

增大比表面积:

核心优势: 颗粒越小,单位质量或体积的材料拥有的表面积越大。

几点好处:

增加反应活性位点: 提供更多的电极/电解液界面,加快电荷转移反应动力学,进一步提升倍率性能。改善与导电剂/粘结剂的接触: 更紧密的接触有利于构建更完善的电子导电网络,降低电极内阻。缓解体积膨胀应力: 对于在充放电过程中体积变化大的材料(如硅负极),纳米颗粒可以更好地分散应力,减少颗粒整体破碎的可能性,从而可能改善循环稳定性(尤其是对于易粉化的材料)。

提高理论容量利用率:

优势: 对于某些本征离子/电子电导率较低的材料(如磷酸铁锂 LFP、某些高容量正极/负极),大颗粒内部深处可能无法充分参与反应。纳米化可使材料接近完全反应,更接近其理论容量。

二、 缺点

高比表面积带来的副反应加剧:

核心劣势: 巨大的比表面积意味着与电解液接触的面积大大增加。

几点坏处:

加剧界面副反应: 消耗更多电解液和活性锂,生成更厚的(或更不稳定)的SEI膜(负极)或CEI膜(正极),导致首次库伦效率降低和循环寿命衰减加快。

产气增多: 副反应常伴随气体产生,导致电池膨胀、内压升高,带来安全隐患和性能下降。热稳定性可能降低: 巨大的活性表面可能催化电解液分解,降低材料的热稳定性。

振实密度和压实密度降低:

劣势: 小颗粒(尤其是纳米颗粒)堆积效率低,颗粒间空隙多。

坏处: 导致电极的振实密度和可达到的压实密度降低,从而降低电池的体积能量密度。这对追求高能量密度的应用(如消费电子、电动汽车长续航)是重大挑战。

加工性能变差:

几点劣势:

浆料稳定性挑战: 高比表面积纳米颗粒吸附性强,易团聚,难以分散均匀,浆料粘度高、稳定性差。极片涂布困难: 高粘度浆料涂布均匀性控制难度大,易出现裂纹、掉粉。

电解液浸润困难: 堆积形成的微孔更细小曲折,电解液难以有效浸润整个电极,影响性能发挥。

成本显著增加:

劣势: 纳米材料的制备(如特殊研磨、化学合成、喷雾热解等)工艺更复杂、能耗更高、产量可能更低,导致原材料成本大幅上升。严格的分散工艺也增加了制造成本。

电子导电性可能变差:

劣势: 颗粒间接触点增多且接触面积相对较小,增加了电子在颗粒间传输的阻力(界面电阻)。虽然可以通过添加更多导电剂弥补,但这会进一步降低能量密度和增加成本。

三、 对颗粒大小的一些总结

锂电池材料粒径减小是一把“双刃剑”。它显著提升了功率性能和材料利用率,但也带来了严重的界面问题、体积能量密度损失、加工困难和成本飙升等挑战。实际应用中极少使用纯纳米材料,而是通过粒径级配、表面工程等策略,在能量密度、功率密度、循环寿命、安全性和成本之间寻求最佳平衡点。选择何种粒径范围主要取决于电池的具体应用需求。