锂电池搅拌之重—捏合

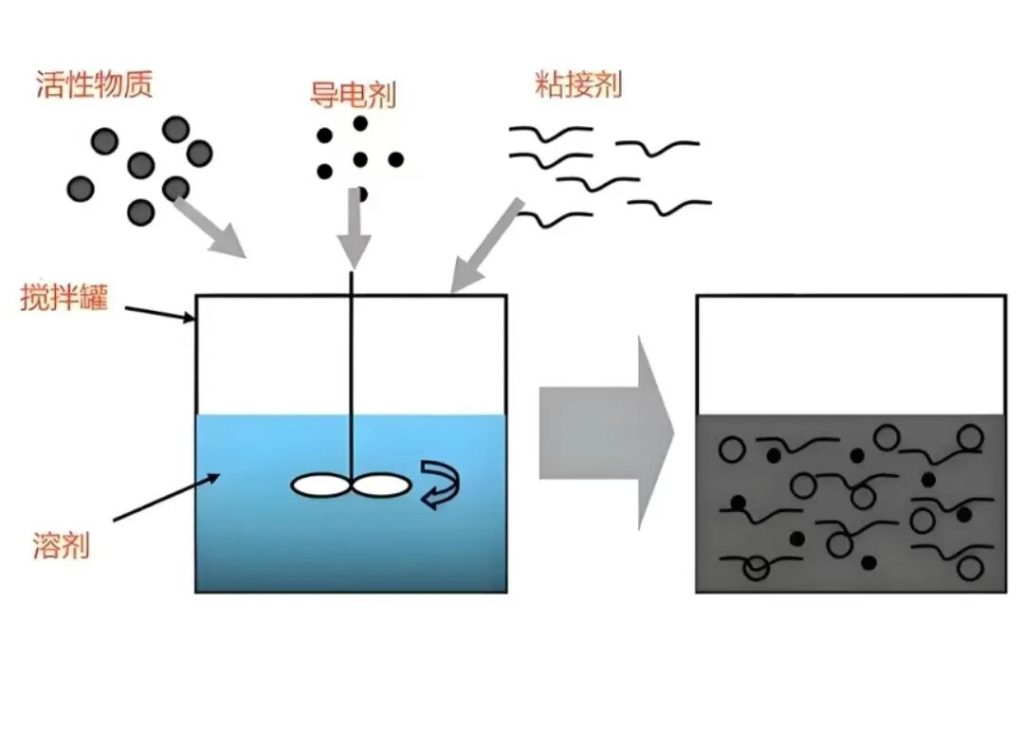

锂电池搅拌过程的捏合工艺是匀浆过程的重中之重。一般来说我们把固态物质与固态物质的掺混叫做混合;而固态与液态的物质叫做搅拌。而捏合就是通过机械作用力实现粉体物料的分散形成稳定的面团状浆料,后续再进行稀释和分散。

捏合通过高速旋转的搅拌桨产生强烈的剪切力和摩擦力,使物料在螺旋运动中发生碰撞、摩擦。捏合过程中,物料在离心力作用下被抛向罐壁后回落,形成循环流动,并逐渐形成面团状态。

捏合固含高的影响

优势:

1.高捏合固含使浆料黏度提升,物料间剪切力增强,利于活性物质颗粒破碎及与粘结剂、导电剂的充分接触,减少团聚现象,提升微观分散均匀性。

2.固含高意味着溶剂占比相对较低,后续涂布后的干燥过程中需蒸发的溶剂量减少,可降低能耗并提高生产效率。

3.高捏合固含状态下,粘结剂在捏合剪切力作用下更易均匀包覆活性物质表面,形成稳定的网络结构,提升浆料成膜后的内聚力。

劣势:

1.捏合固含过高会捏合过程中搅拌阻力显著上升,可能引发设备电机过载、搅拌桨磨损加剧,同时能耗成本增加。

2.高捏合状态下的浆料传热效率低,捏合过程中局部温度易升高,可能导致粘结剂变性或溶剂局部挥发,同时分散时间不足时易出现 “死角”,导致浆料组分不均。

3.过高的捏合固含对后续调浆步骤均匀调整黏度影响较大,影响涂布工序的稳定性。

4.过高捏合固含体系中气泡逸出阻力大,若捏合过程中混入空气,易残留于浆料中,后续涂布时可能造成涂层孔洞、厚度波动等缺陷。

捏合固含低的影响

优势:

1.捏合固含相对较低时,捏合时热传导效率高,不易出现局部温度过高导致的粘结剂变性问题;

2.低捏合固含体系中气泡逸出阻力小,捏合过程中若混入空气,气泡更易通过搅拌或真空脱泡步骤排出,降低后续涂布时因气泡残留导致的涂层缺陷(如孔洞、厚度波动)风险。

3.低捏合固含可以一定程度上降低涂布过程中颗粒划痕风险。

劣势:

1.低捏合黏度固含时固体颗粒间距离较大,剪切力对颗粒团聚体的破碎效果减弱,需延长捏合时间以达到理想的分散状态,导致生产效率下降。

2.低黏度固含意味着后续浆料最终出锅黏度也不会高,后续涂布后的干燥过程中需蒸发更多溶剂,不仅增加能耗成本,还可能因长时间溶剂挥发不均带来一列系副反应。

3.捏合固含过低时代表着溶剂过多,粘结剂在捏合剪切力作用下易被稀释,难以均匀包覆活性物质表面,可能导致浆料成膜后的内聚力不足,涂布时出现掉粉或涂层附着力下降等问题。

小结:总之,捏合黏度不宜过大也不宜过小,要根据选取搅拌的材料进行合适的设计。同时也要综合涂布的效果进行改进。