锂电池内部短路的原因有哪些

锂电池内部短路是引发热失控甚至起火爆炸的核心风险点,其成因复杂且涉及制造、材料、使用环境等多个维度。根据现有研究及行业分析,可将主要原因归纳为以下五类:

一、制造缺陷与污染

金属杂质污染

生产过程中若正负极浆料混入铜、铁等金属颗粒,或集流体(铜箔/铝箔)携带毛刺,可能直接刺穿隔膜,形成正负极间的导电通道。例如,正极过渡金属杂质(如镍、钴)未彻底清除,会加速锂枝晶生长或直接穿透隔膜。

隔膜质量缺陷

隔膜厚度不均、孔隙率不达标或机械强度不足时,在大电流充放电中易被锂离子流冲击破损,导致局部短路。此类缺陷在Hi-pot(高压测试)中可能被检出,但微小瑕疵可能遗留至使用阶段。

装配工艺问题

极片/极耳位移:封装时正负极集流体意外接触,引发铝-铜短路(此类短路产热极快);

焊接缺陷:点焊电流过大导致金属熔溅,形成内部导电杂质。

二、滥用使用与机械损伤

机械滥用

挤压、碰撞或跌落等外力可能导致电池壳体变形、隔膜破裂或极片移位,使正负极直接接触。

例如:新能源汽车碰撞事故中会发生自燃,其实就是内部出现短路,造成热失控引发着火。

电滥用

过充:过度充电使负极析锂加剧,锂枝晶生长并穿透隔膜;

大电流充放电:持续高倍率操作导致隔膜局部过热熔化(尤其在质量较差的隔膜上);

前面写了一篇关于电动车如何充电的“不建议电动车每次都充满电(100%电量)”,快充还是比较伤电池的,尽量少用为好。

外部短路:正负极外部导线直接接触引发强电流冲击,间接损伤内部结构。

三、材料老化与枝晶生长

循环老化

长期充放电后,正极材料结构崩塌(如三元材料层状结构解体)或负极石墨粉化,活性物质脱落可能堆积刺穿隔膜。

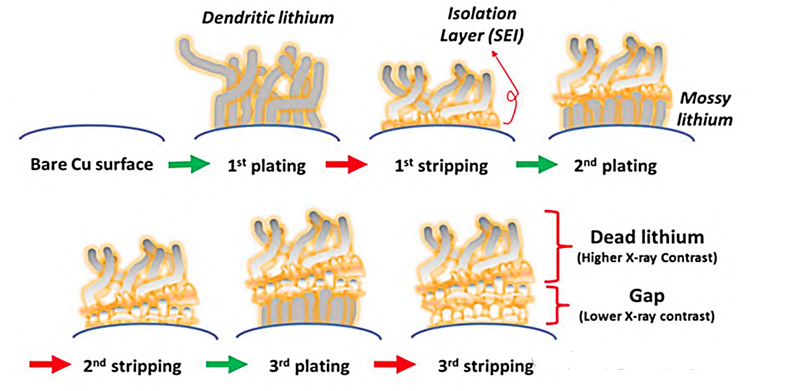

锂枝晶形成

根本诱因包括:

负极储锂能力不足(如快充时锂离子嵌入速率不足);

低温环境(≤0℃)下锂离子迁移缓慢,在负极表面沉积为枝晶;

局部电流密度不均(如电极涂层缺陷)。

枝晶持续生长至穿透隔膜后,引发微短路,进一步扩大为热失控。

四、温度相关失效

高温环境

温度>60℃时隔膜可能收缩熔化(如PE隔膜熔点约130℃),导致正负极接触;同时电解液分解加速,副反应放热引发热滥用。

低温环境

如前所述,低温促进锂枝晶生成,且电解液粘度增大导致离子传导受阻,加剧局部极化。

高温和低温都对电池无益,而且他们伤害的机理也不同。

五、设计缺陷与压力异常

电池设计不合理:如正极过量设计、极片尺寸误差,可能造成装配应力集中或局部短路。

模组组装压力过大:电池组内机械压力过高可能挤压隔膜变形,引发微短路。