铜箔的厚度对锂电池性能的影响

铜箔作为锂离子电池负极(通常是石墨)的集流体,其厚度对电池的多项关键性能有显著且复杂的影响。 这是一项非常重要的电池设计与制造参数。

以下是铜箔厚度如何影响电池性能的具体分析:

1.对电池能量密度的影响

直接影响:铜箔本身不参与电化学反应,是“死重”。更薄的铜箔可以直接减轻电池的重量和体积,从而提升电池的质量能量密度(Wh/kg)和体积能量密度(Wh/L)。这是当前追求高能量密度电池(如高端电动汽车)的主流趋势,铜箔正朝着极薄化(如6μm、4.5μm甚至更薄)发展。

间接影响:在有限的空间内,使用更薄的铜箔可以为更多的活性物质(正负极材料)或更厚的电极涂层留出空间,从而增加电池容量。

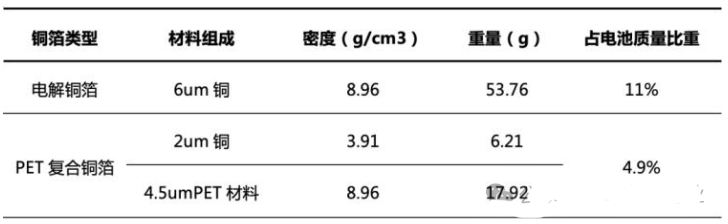

另外,复合铜箔在电池中的质量占比更低:

2.对电池电化学性能的影响

内阻与倍率性能:

铜箔越薄,其横向(面内)电子传导的电阻越大。这可能导致在高倍率充放电时,电流分布不均匀,电极极化增大,从而影响电池的功率性能和快充能力,并可能引起更多的热量产生。

铜箔越厚,导电性越好,有利于电子快速传输,理论上对高倍率性能有好处,但会牺牲能量密度。

循环寿命:

过薄的铜箔在长期充放电循环中,可能因机械强度不足、与活性物质粘结力下降,或自身氧化/腐蚀等问题,出现集流体断裂、活性材料剥落等现象,导致电池内阻急剧增加和容量加速衰减。

此外,薄铜箔在电极辊压过程中更易产生褶皱或裂纹,成为缺陷点。

PS:看到有的公众号说:铜箔越薄,电阻越小。我确实不知道这个依据是哪里来的。根据R=ρL/S,其中R为电阻值,ρ为材料电阻率,L为导体长度,S为横截面积。铜箔越薄,横截面积S越小,R越大。也可以理解为,一条马路越窄,一次性通过的车就更少,更难。

3.对电池机械性能与安全性的影响

机械强度与加工性:铜箔需要具备足够的机械强度来支撑电极涂布、辊压、分切和卷绕/叠片等制造过程。极薄的铜箔更易在加工中出现撕裂、断带,导致生产良率下降。

热失控风险:在电池内部短路或过充等极端情况下,较薄的铜箔可能因其热容较小或熔点问题,在局部热点处更容易熔断,这可能切断电流通路(有一定安全保护作用),但也可能引发新的、不可控的电弧或加剧内部反应。

4.对电池成本的影响

材料成本:铜是电池的主要成本之一。使用更薄的铜箔可以直接减少铜的用量,降低物料成本。

制造成本:然而,生产和使用极薄铜箔对生产工艺(如涂布张力控制、辊压精度)和设备提出了更高要求,可能会增加加工难度和制造成本。同时,薄铜箔在运输和存储中也更易受损。

总结与权衡

选择铜箔厚度是一个典型的工程权衡:

追求极致能量密度和低成本 → 倾向于使用更薄的铜箔(如消费电子、高端电动车)。

强调高功率、长循环寿命和制造良率 → 可能会选择稍厚、强度更高、导电性更好的铜箔(如电动工具、储能电池)。

因此,电池制造商需要根据具体应用场景(能量型、功率型、循环寿命要求),通过严格的材料测试、工艺优化和成品分析,来找到最佳的铜箔厚度方案,从而实现性能、安全与成本之间的最优平衡。

在设计电芯的时候,不能盲目的追求能量密度就选择极薄铜箔,电芯设计是个系统工程,需要权衡多方利弊,所以一个好的电芯开发工程师是很吃香的,但也很辛苦哦,加班是家常便饭了。