铁粉法制备磷酸铁工艺分析

磷酸铁是磷酸铁锂电池的重要前驱体,它的品质是决定电池性能的关键因素之一。 铁盐法是当前主流的磷酸铁合成工艺,但该工艺在反应过程中使用氨水等,导致反应体系产生大量硝酸盐、硫酸盐,不仅影响磷酸铁的纯度,还进一步增加了废液的处理难度。 铁粉法制备磷酸铁具有工艺流程短、杂质产生量少等优点,被认为是电池级磷酸铁研究的未来方向。 然而,当前铁粉法工艺尚不规模化,主要问题有铁粉溶解率低、产物的粒度难以控制以及酸利用率不高等。

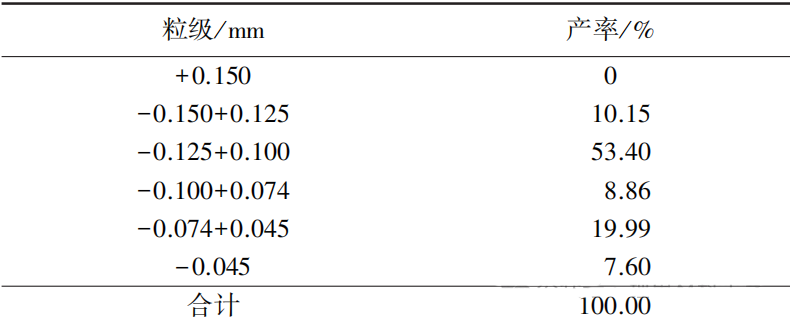

采用铁粉和磷酸作为铁源和磷源制备磷酸铁。 铁粉选用市售二次还原铁粉

还原铁粉标准:

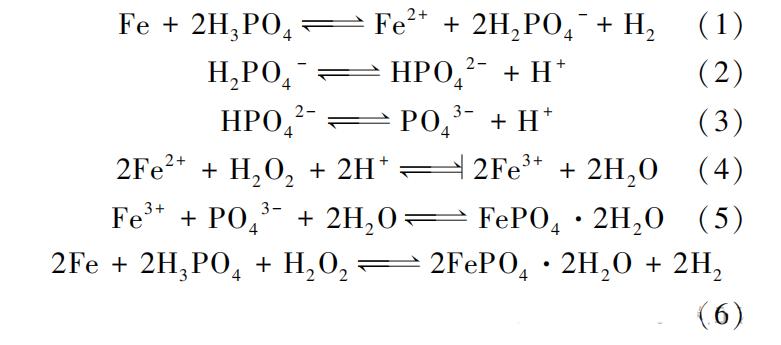

铁粉法反应工艺原理

铁粉溶解分析

反应温度对铁粉溶解率影响

铁磷比1/3、磷酸浓度20%、铁粉粒度150μm、搅拌机转速350r/min条件下,反应温度对铁粉溶解率的影响如图所示。随着反应温度升高,铁粉溶解率逐渐升高,70℃时铁粉溶解率达到了97.92%,反应温度70~90℃时,铁粉溶解率有所降低但并不显著。随着反应温度升高,粒子运动加剧,增大了粒子间相互碰撞的概率,有利于溶解反应正向进行。适宜的反应温度为70℃。

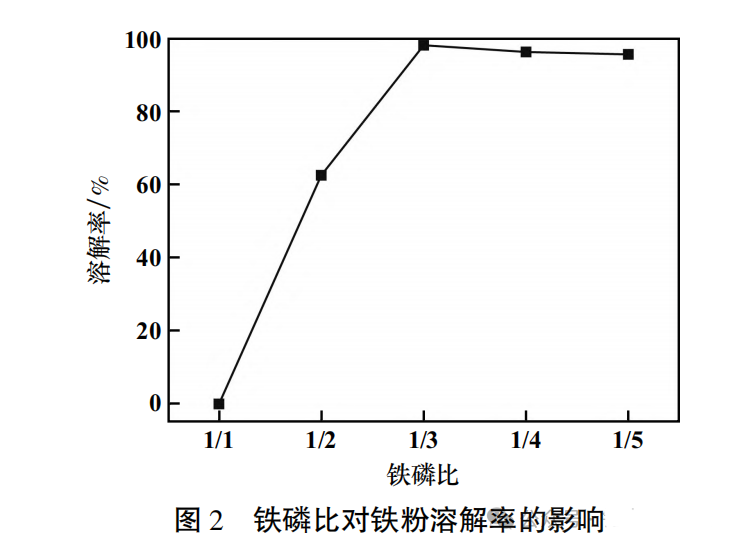

铁磷比对铁粉溶解率影响

反应温度70℃、磷酸浓度20%、铁粉粒度150μm、搅拌机转速350r/min条件下,铁磷比对铁粉溶解率的影响如图所示。铁磷比为1/1时,几乎无滤液滤出;随着磷含量增加,铁粉溶解率逐渐增大,铁磷比达到1/3时铁粉溶解率达到97.92%;铁磷比高于1/3后,铁粉溶解率趋于稳定。适宜的铁磷比为1/3。

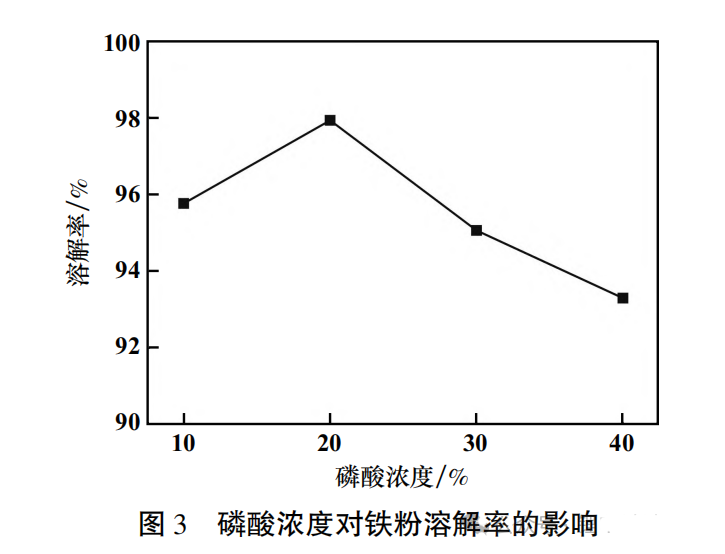

磷酸浓度对铁粉溶解率的影响

反应温度70℃、铁磷比1/3、铁粉粒度150μm、搅拌机转速350r/min条件下,磷酸浓度对铁粉溶解率的影响如图所示。由图可知,磷酸浓度升高,铁粉溶解率先增大后减小,磷酸浓度20%时铁粉溶解率达到峰值,为97.92%。适宜的磷酸浓度为20%。

铁粉粒度对铁粉溶解率的影响

反应温度70℃、铁磷比1/3、磷酸浓度20%、搅拌机转速350r/min条件下,铁粉粒度对铁粉溶解率的影响如表所示。由表可知,适宜的铁粉粒度为150μm。

沉淀分析

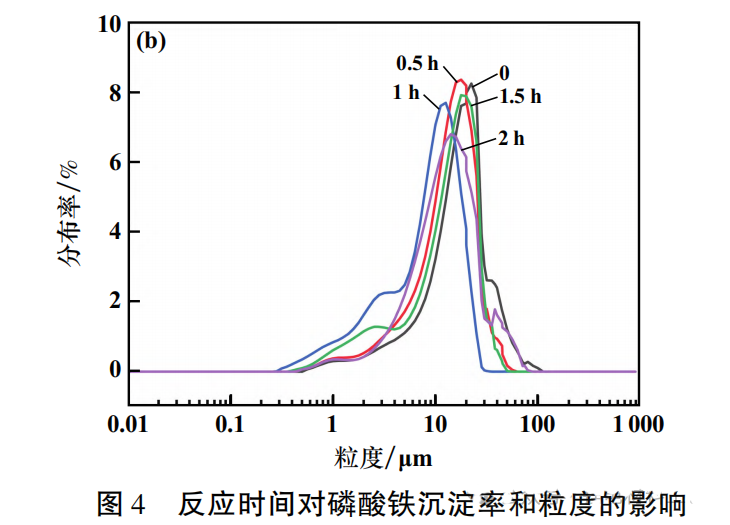

反应时间的影响

反应温度80℃、过氧化氢添加量为理论用量的110%、过氧化氢采用间断添加、搅拌机转速350r/min,完成过氧化氢添加后计时,反应时间对磷酸铁沉淀率和粒度的影响见图。由图可知:0~2h范围内,反应时间对磷酸铁沉淀率的影响不大;0~1h范围内,随着反应时间延长,磷酸铁粒度持续减小,1h时磷酸铁D50粒度约9μm,反应时间超过1h后,磷酸铁粒度增大;反应时间1h时磷酸铁粒度分布更集中。适宜的反应时间为1h。

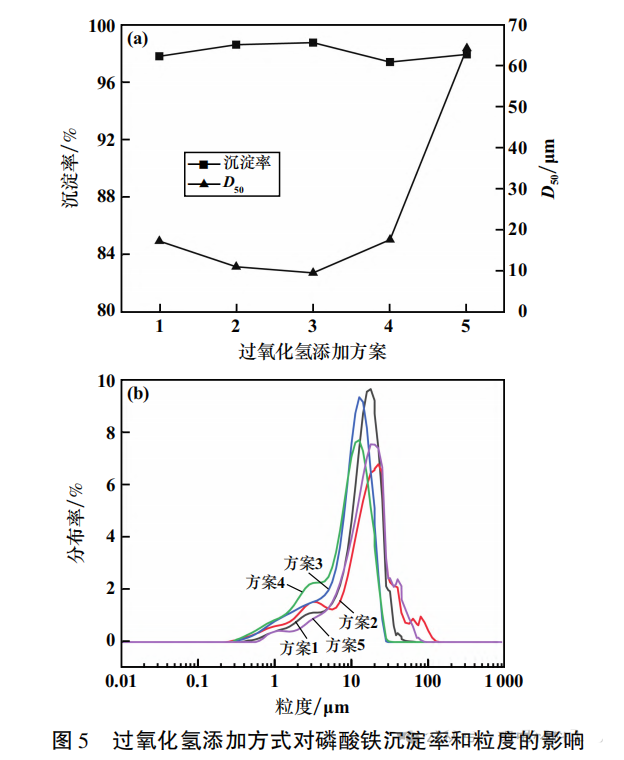

过氧化氢添加方式的影响

反应温度80℃、反应时间1h、过氧化氢添加量为理论用量的110%、搅拌机转速350r/min,过氧化氢添加方式对磷酸铁沉淀率和粒度的影响如图所示。5种过氧化氢添加方式如下。方案1:0.5h内每15min添加一次;方案2:1h内每30min添加一次;方案3:1h内每20min添加一次;方案4:1h内每15min添加一次;方案5:1h均匀持续滴加。由图可知,不同过氧化氢添加方式对磷酸铁沉淀率影响不显著;方案1、方案2、方案3和方案5所得磷酸铁粒度分布较为集中,而方案4所得磷酸铁粒度分散性很大。方案3所得磷酸铁D50最小,约9μm。结合添加方式对沉淀率的影响规律,适宜的添加方式为方案3,即1h内每20min添加一次。

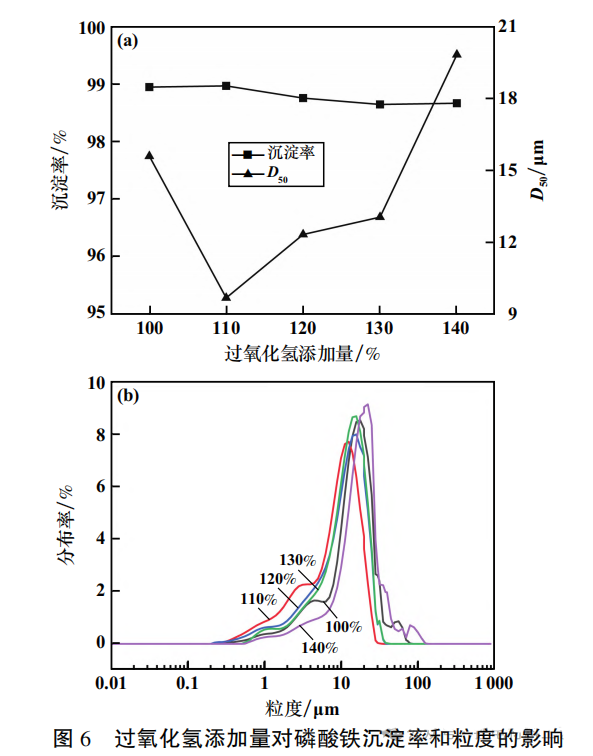

过氧化氢添加量的影响

反应温度80℃、反应时间1h、过氧化氢1h内每20min添加一次、搅拌机转速350r/min,过氧化氢添加量对磷酸铁沉淀率和粒度的影响如图6所示。由图6可知,过氧化氢添加量为理论值的100%~140%范围内,其对磷酸铁沉淀率影响不明显;过氧化氢添加量110%时,磷酸铁粒度分布更集中且磷酸铁 D50最小(约9μm)。 适宜的过氧化氢添加量为理论值的110%。

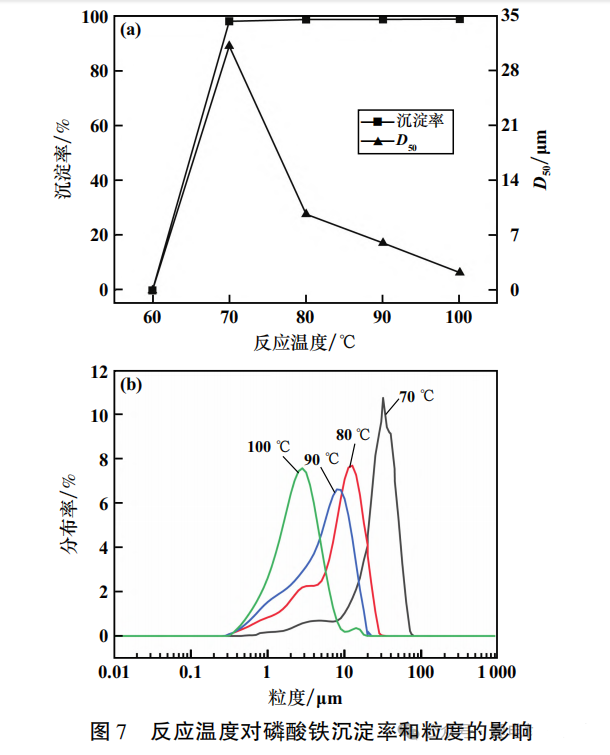

反应温度的影响

反应时间1h、过氧化氢添加量为理论值的110%、过氧化氢1h内每20min添加一次、搅拌机转速350r/min,反应温度对磷酸铁沉淀率和粒度的影响如图 所示。由图可知:反应温度60℃时无沉淀产生,70~90℃ 范围内磷酸铁沉淀率变化不大;随着反应温度升高,磷酸铁样品粒度持续减小;反应温度达到100℃时粒度达到最小,D50约 2μm;100℃ 时磷酸铁样品粒度分布更集中,磷酸铁粒度达到HG/T4701—2021标准(以下简称标准)要求。适宜的反应温度为100℃,此时沉淀率为98.86%。

母液循环分析

在溶解温度70℃、铁磷比1/3、磷酸浓度20%、铁粉粒度150μm,沉淀反应时间1h、过氧化氢1h内每20min添加一次、过氧化氢添加量为理论值的110%、反应温度100℃条件下,开展母液循环试验研究。制备每批次磷酸铁后,分析母液中铁和磷含量,配制成铁磷比1/3的溶液,滤液倒入反应釜中,进行下一批试验,以此循环往复。反应沉淀经过陈化、抽滤、洗涤和干燥得到水合磷酸铁,水合磷酸铁在马弗炉中800℃下煅烧4h制得无水磷酸铁,并进行后续表征。

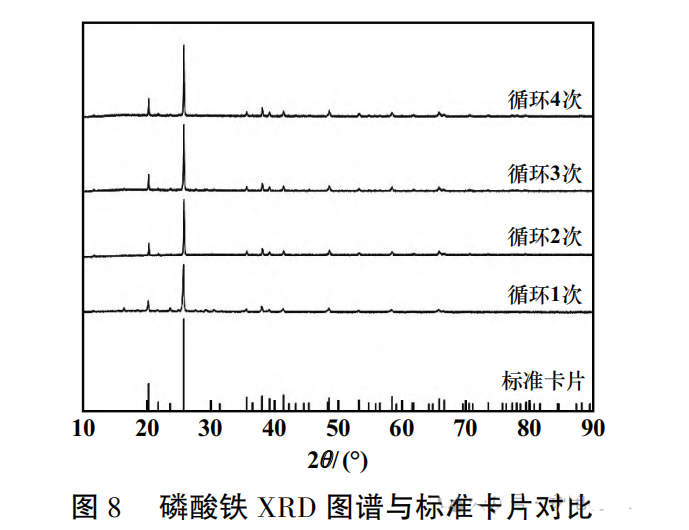

各批次循环制备的磷酸铁XRD图谱与标准卡片对比如图所示。对比结果表明,制备的磷酸铁样品衍射峰明显。

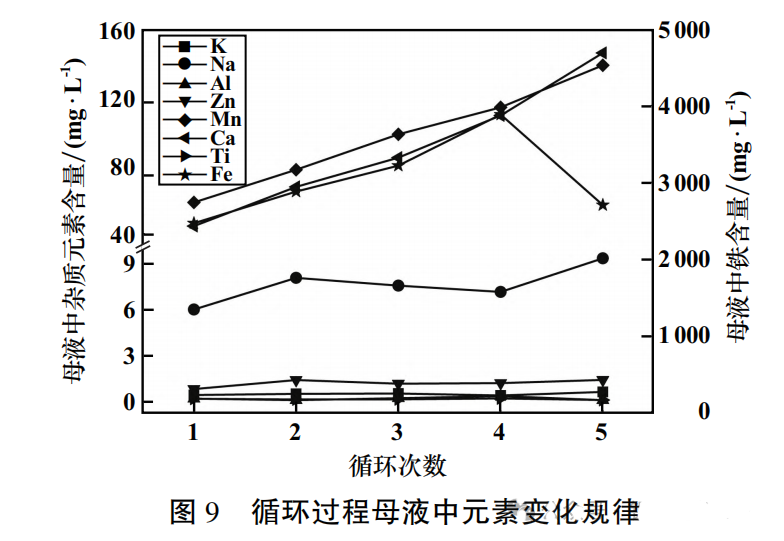

下图为母液循环过程中逐批次的杂质元素含量变化曲线。由图可以看出,经过多次循环,母液中K、Na、Al、Zn元素未出现明显富集现象,Fe元素含量在正常合理范围内波动,Ca、Mn元素含量随着循环次数增加而增加,母液经过4次循环未影响磷酸铁样品沉淀及其质量。

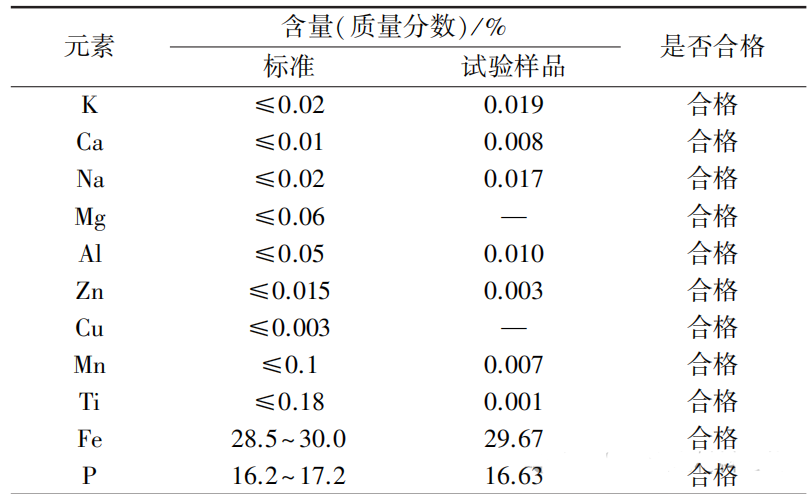

在适宜试验条件下母液经过4次循环制备的磷酸铁中各元素含量如表所示。由表数据计算可知,水合磷酸铁中铁含量为29.67%,磷含量16.63%,铁磷物质的量比为0.9893,均达到HG/T4701—2021标准要求。使用电感耦合等离子体发射光谱仪测定循环5次样品杂质含量,测定的水分含量为19.46%,达到标准要求。

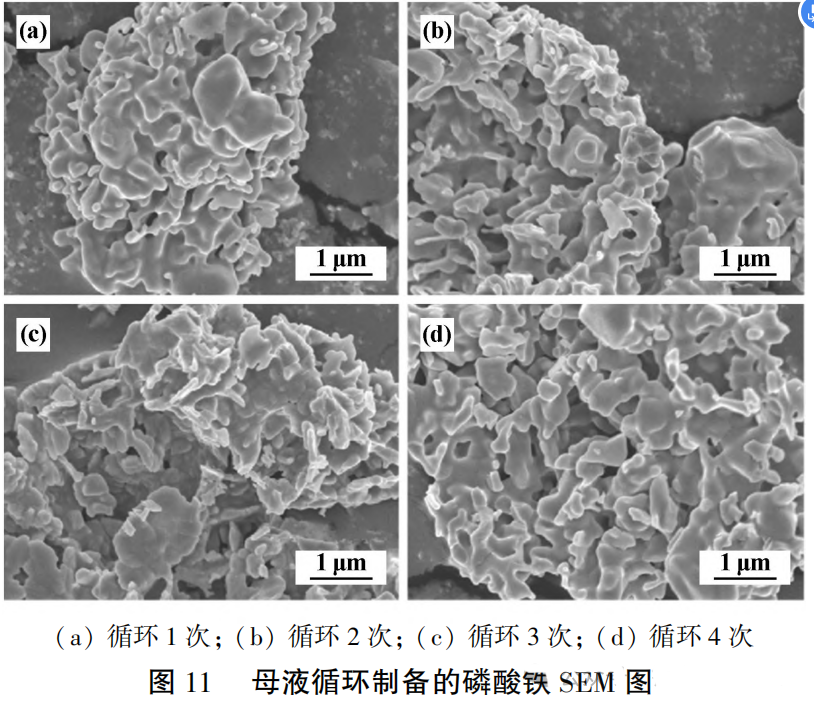

样品SEM表征

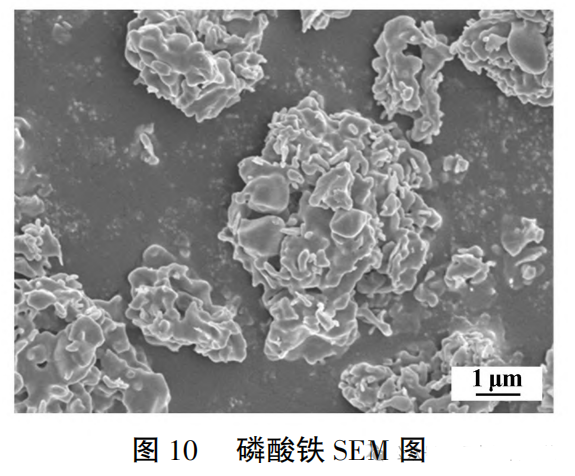

图为适宜条件下制备的磷酸铁SEM图。从图可以看出,磷酸铁样品形貌规整,分散均匀,为粒度1~3μm的片层状结构,达到标准要求。

图为母液多次循环制备的磷酸铁SEM图。从图中可以看出,母液循环4次对磷酸铁样品并无影响,磷酸铁形貌均符合标准要求。

针对现有铁盐制备磷酸铁废盐产生量大、处置成本高等突出问题,本文提出以铁粉和磷酸为原料绿色短流程制备电池级磷酸铁新工艺,成功制备出达到标准要求的电池级磷酸铁。在溶解温度70℃、铁磷比1/3、磷酸浓度20%、铁粉粒度-150μm条件下,铁粉溶解率达到97.92%;沉淀时间1h、过氧化氢添加方式为1h内每20min等量添加一次、过氧化氢添加量为理论值的110%、反应温度100℃条件下,制得的磷酸铁D50粒度为2.27μm,达到HG/T4701—2021标准要求。在适宜的反应条件下,开展了母液循环制备磷酸铁的试验研究,母液经过4次循环,均制备出符合标准的磷酸铁。在溶解反应、沉淀反应以及母液循环过程中,试验均无大量废物产生,通过铁粉、磷酸和过氧化氢反应能够实现持续绿色短流程制备电池级磷酸铁。

锂离子电池三元材料:工艺技术及生产应用-王伟东.PDF

动力电池材料.PDF

锂离子电池三元正极材料的制备、包覆和电化学性能研究.PDF

锂离子电池用磷酸铁锂正极材料[梁广川,宗继月,崔旭轩 编著].PDF

废旧锂离子电池钴酸锂浸出技术[罗胜联,曾桂生,罗旭彪 著].PDF