锂离子电池装配(圆柱,软包,方形)

早期的锂离子电池装配设备自动化程度较低,主要依靠人工操作,生产效率低,产品质量一致性差。随着锂电池市场的快速发展,装配设备逐渐向自动化、智能化方向发展。如今,全自动装配线已广泛应用,通过机械臂、CCD等视觉、智能控制系统等实现了电芯的精准定位、快速装配和高效传输,同时利用物联网、大数据等技术实现了生产数据的实时采集和分析,提高了生产过程的可控性。

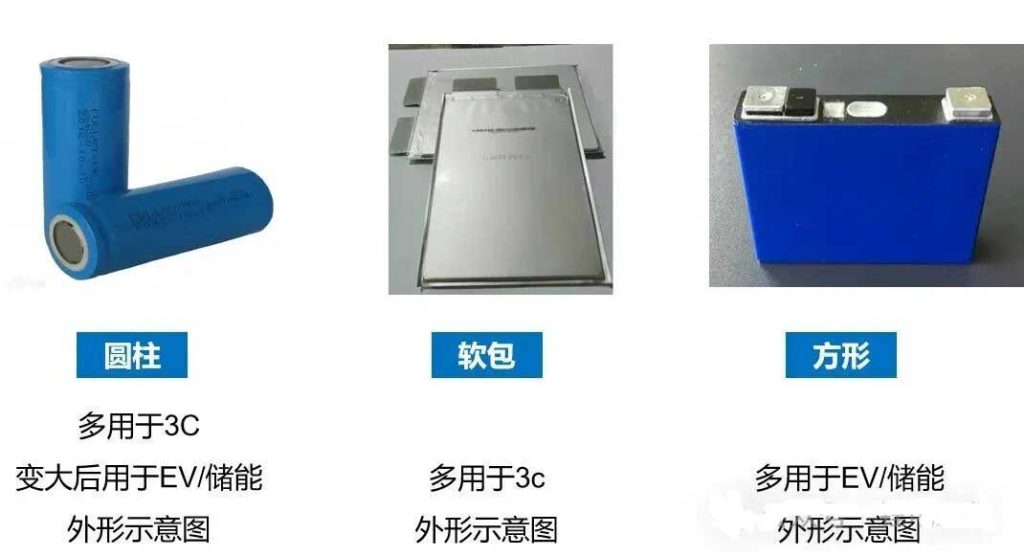

电池常规类基本就三种:圆柱(数码/动力)、软包(聚合物/数码)、方形(储能/动力),该篇通俗介绍三种类型的装配过程,非常多的非标定制设备,比较难以全局梳理,内容仅供学习,具体细节还需要参与其中方能参悟,锂电圈欢迎你们。

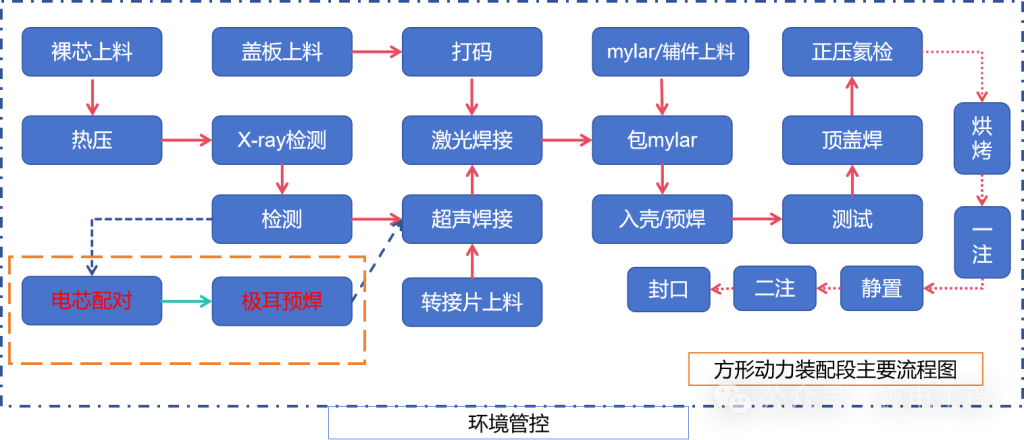

三种装配段基本工作流程介绍

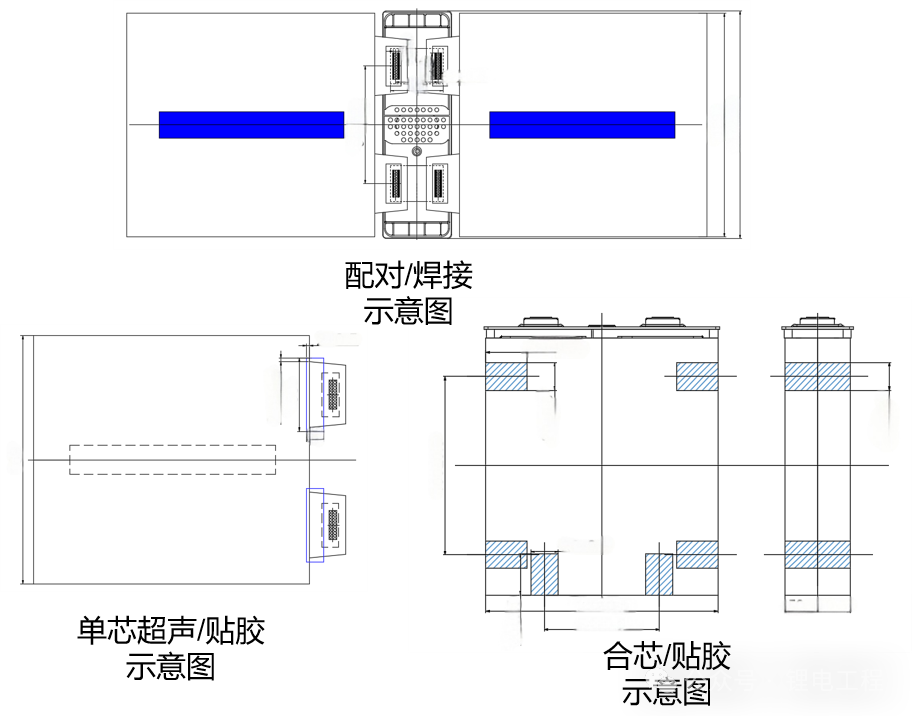

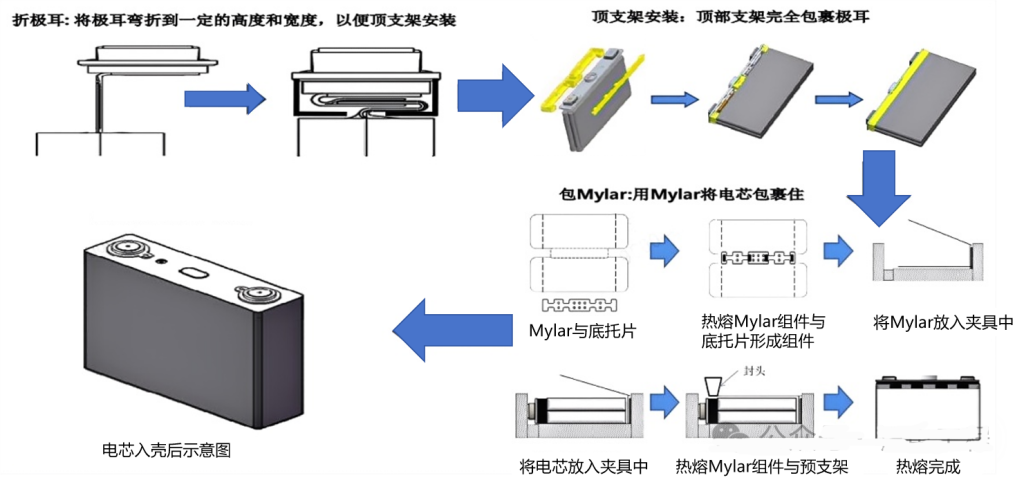

主要用于方形铝壳电池的极组装配工序,包含热压机、单极组检测机、极耳保护片超声波焊接机、盖板极耳激光焊接机、包膜热熔贴胶机、入壳预焊机、盖板铝壳激光封口焊接机和极组物流线,完成极组热压、检测、极耳与保护片焊接、极耳与盖板激光焊、入壳预焊、盖板铝壳激光封口焊接等工艺过程。

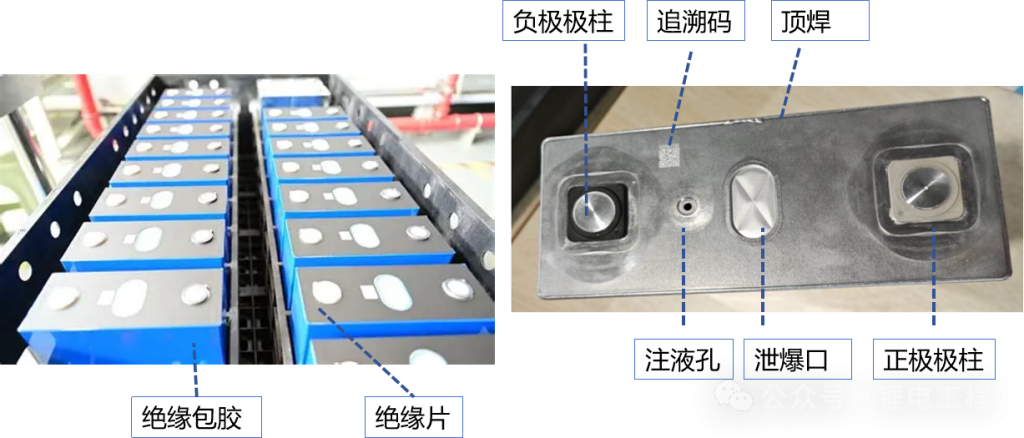

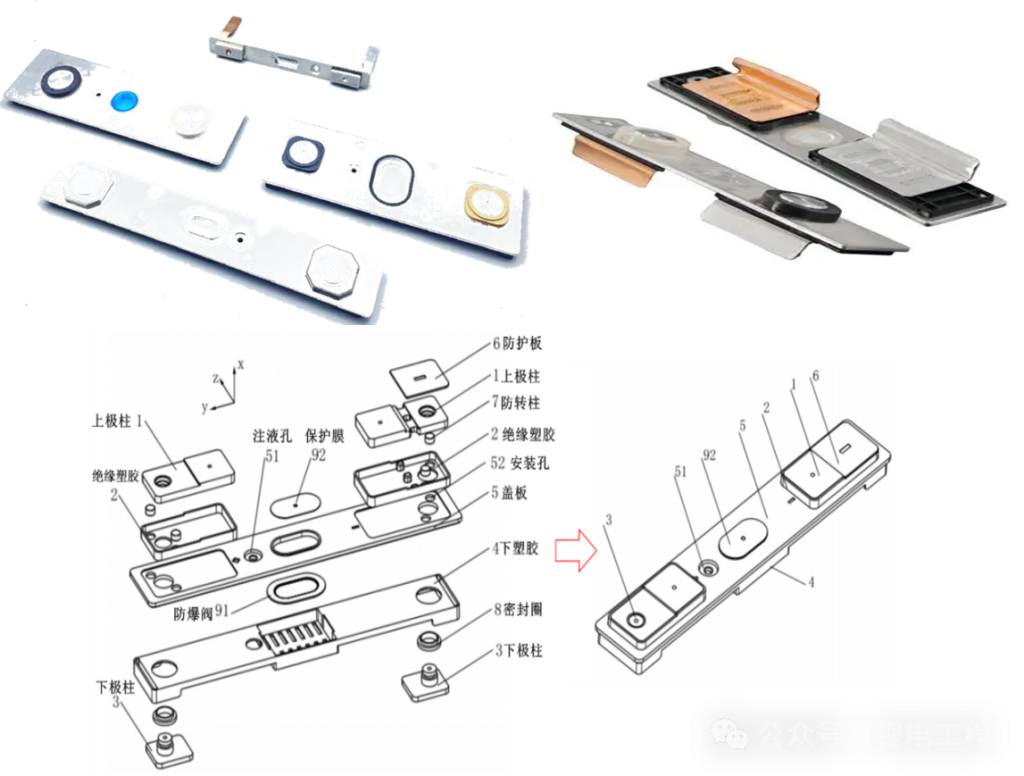

组装、入壳示意图

多种盖板示意图

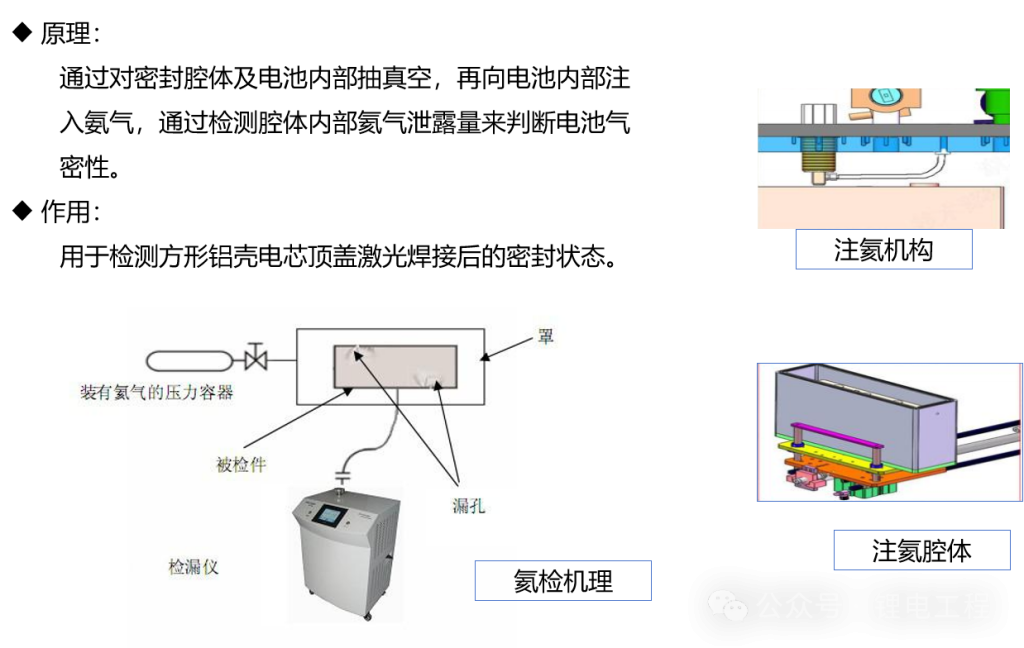

盖板焊接机理

工艺控制

1.检漏口压力<40Pa

2.测试时间

电芯控制

1.漏率<9.910-7Pam3/s

常见异常

1.电芯鼓胀:氦检过后电芯出现鼓胀现象

措施:检查密封腔体内部结构设计并适当降低注氦压力

2.过杀:大量气密OK的电池被判定为NG抓取到NG槽

措施:从NG电芯中抽选部分做拉爆实验验证其密封状态检验机器清氦管路是否异常

3.漏杀:气密NG的电池被判定为OK向后流拉

措施:检查注氦压力是否过低检查氦检时间设定是否过短

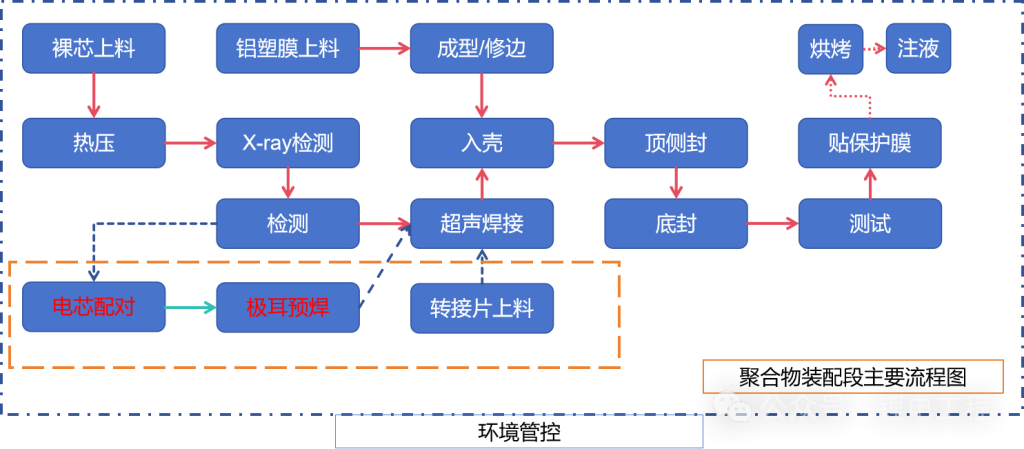

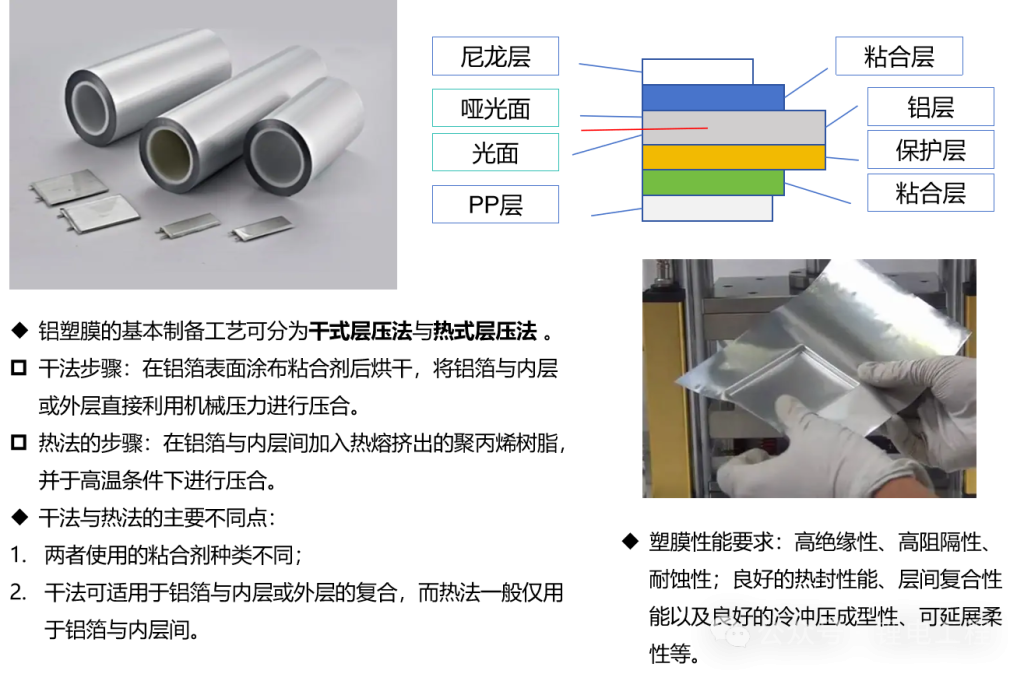

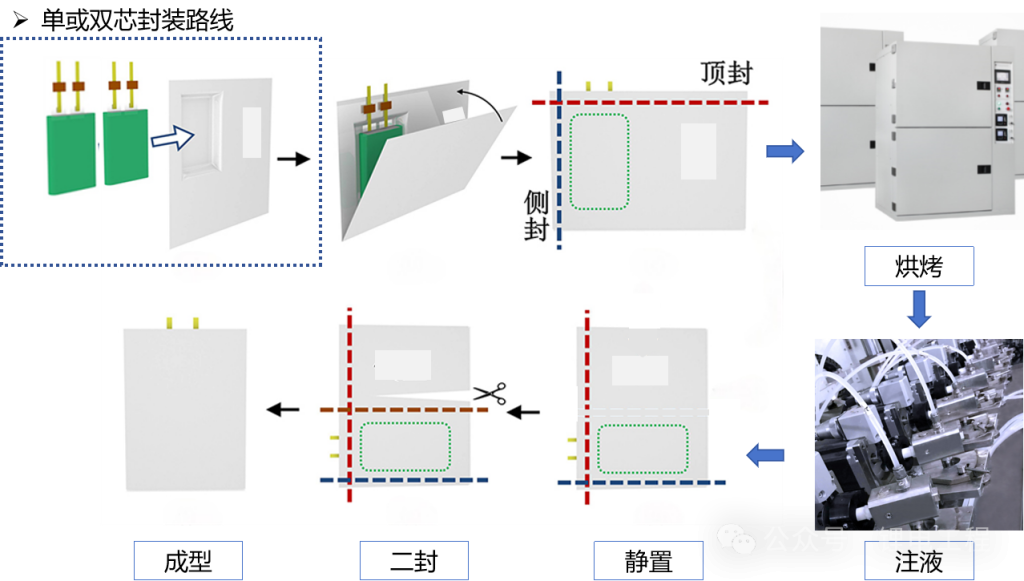

聚合物电芯(软包电芯)装配段的工艺流程,核心是围绕 “极片预处理→电芯成型→铝塑膜封装→电解液注入→活化稳定→性能检测” 六大核心环节,其设备需适配聚合物电芯轻薄、无金属外壳、铝塑膜封装的特性,需严格控制环境(低湿度、无尘)和工艺参数(精度、温度、压力),确保电芯的安全性、一致性和性能稳定性。

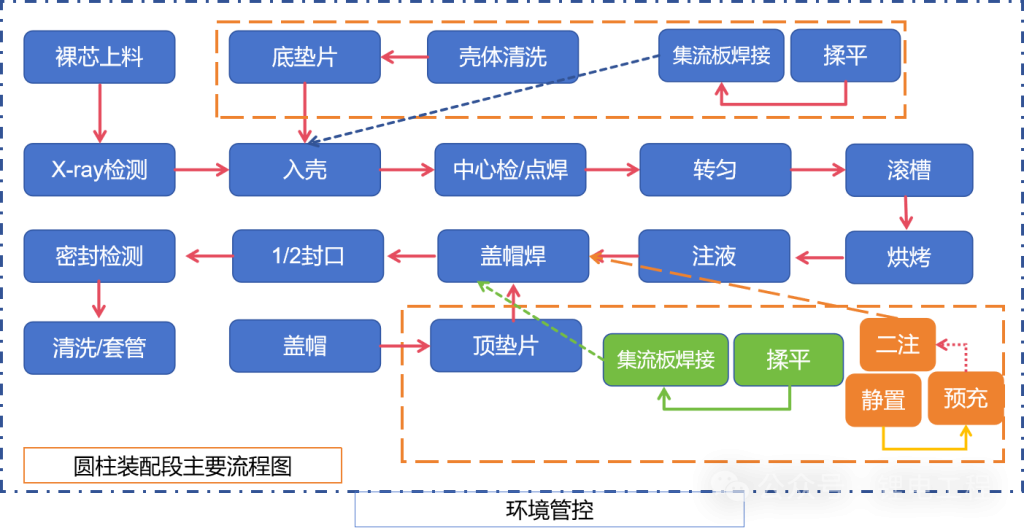

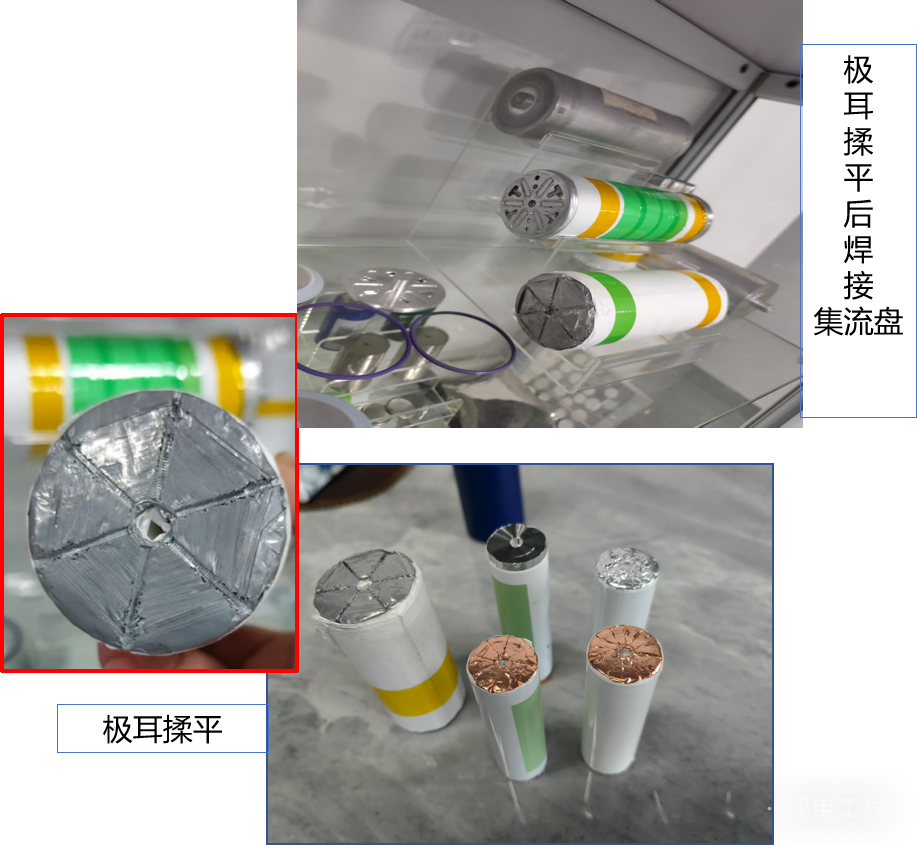

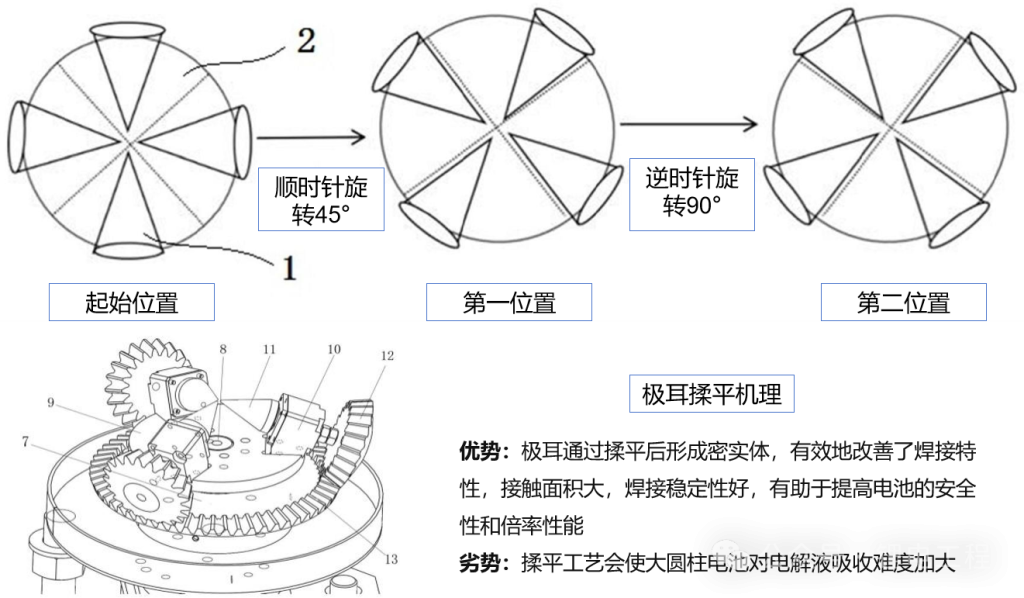

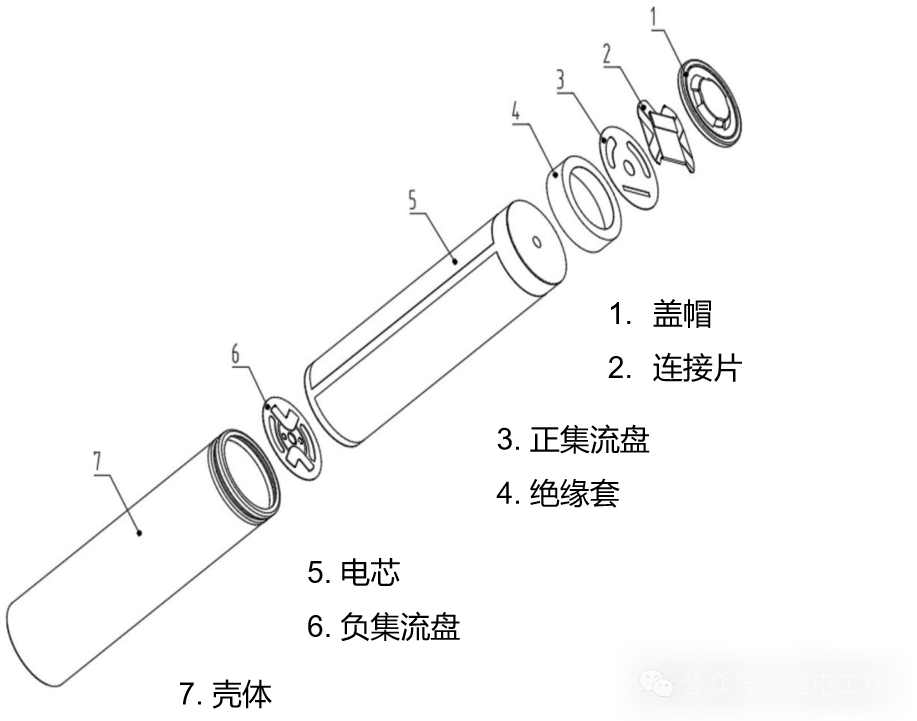

三:圆柱类

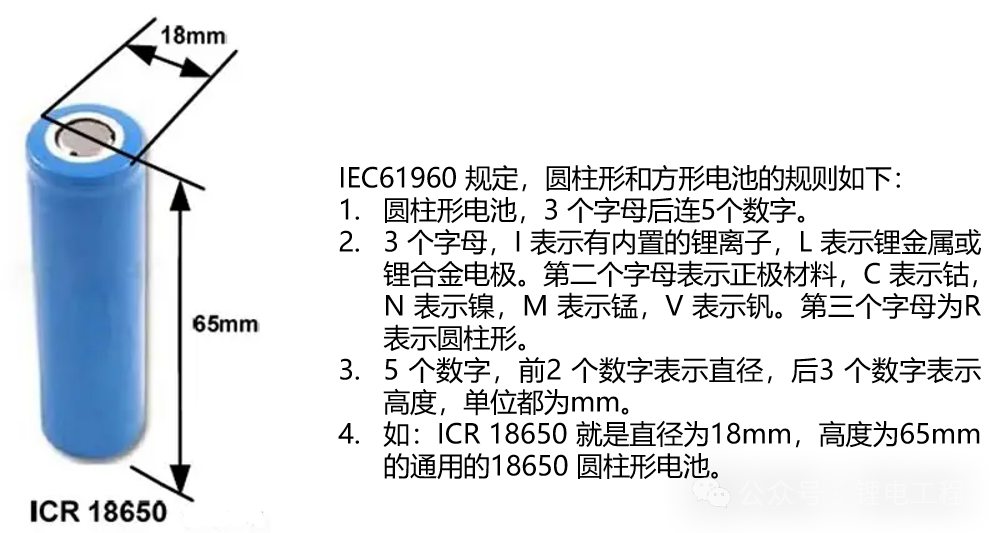

圆柱电芯(如 18650、21700 等)的装配线是围绕 “极片处理→卷绕成型→电芯封装→注液活化→终检分级” 的自动化生产流程搭建,核心适配圆柱电芯 “金属外壳(钢 / 铝壳)、卷绕式电极结构、圆柱形外观” 的特性,需实现高精度、高一致性的规模化生产。

1.套下垫片:将卷绕好的卷芯通过自动化设备在底部放置下垫片,下垫片为绝缘垫片,起到绝缘和保护的作用。

2.入壳:把放置好下垫片的卷芯放进电池钢壳里,确保卷芯在钢壳内位置正确。

3.点底焊:识别卷芯中心孔,通过点焊针插入对负极极耳与钢壳底部进行点底焊,使卷芯与钢壳底部初步固定。

4.套上垫片:在卷芯顶部放置上垫片,同样为绝缘垫片,进一步加强绝缘和固定。

5.滚槽:将钢壳流转至滚槽机处,在钢壳顶部端口处滚压成槽,滚槽过程中要确保槽形整齐,深度适中,以提高电池的密封性能,为后续焊接盖帽做准备。

6.激光焊:焊接盖帽,盖帽上附有防爆片和 PCT 热敏元件,防爆片可防止电池爆裂,PCT 热敏元件在电池内部温度上升过高时会自动保护,再用激光焊机将盖帽及卷芯极耳进行焊接,为注液、盖帽封口做准备。

7.烘烤:将装有卷芯的钢壳放入电真空烤箱内进行约1小时的烘烤,去除卷芯在制作过程中吸入的微量水分,确保极片干燥。烘烤完毕待拿出钢壳前,须对真空烤箱内注入一定量的干燥空气,对极片表面形成气体保护,防止接触空气中的水分。

8.注液:利用注液机将电解液注入卷芯内,至此形成电芯。注液工序在全密闭的干燥注液箱内完成,注液机工作时,采用真空泵将密闭的不锈钢罩体内的空气抽出。

9.封口:利用封口机固定帽盖并将电池内部密封,防止电池内部进入水分,形成成品电池。涂覆:将密封成型的电芯在电池顶部、底部涂覆油墨,防止生锈。

10.套膜、喷码:给涂油后的电池套上PE膜,套上PE膜的电池进行喷码