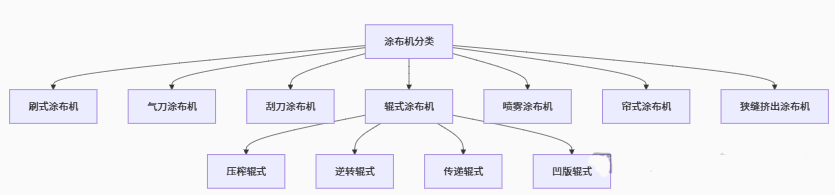

认识涂布机

一、涂布机概述

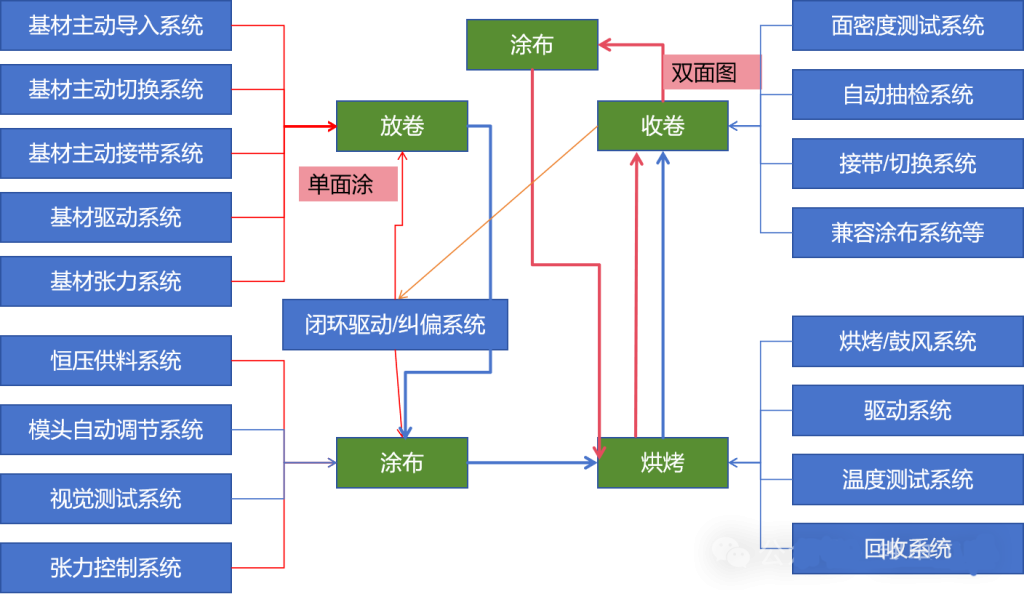

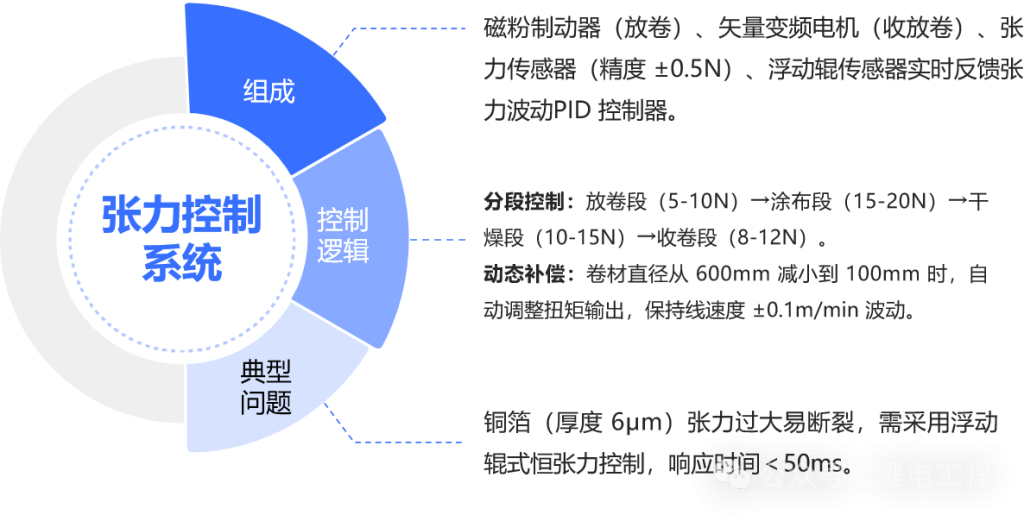

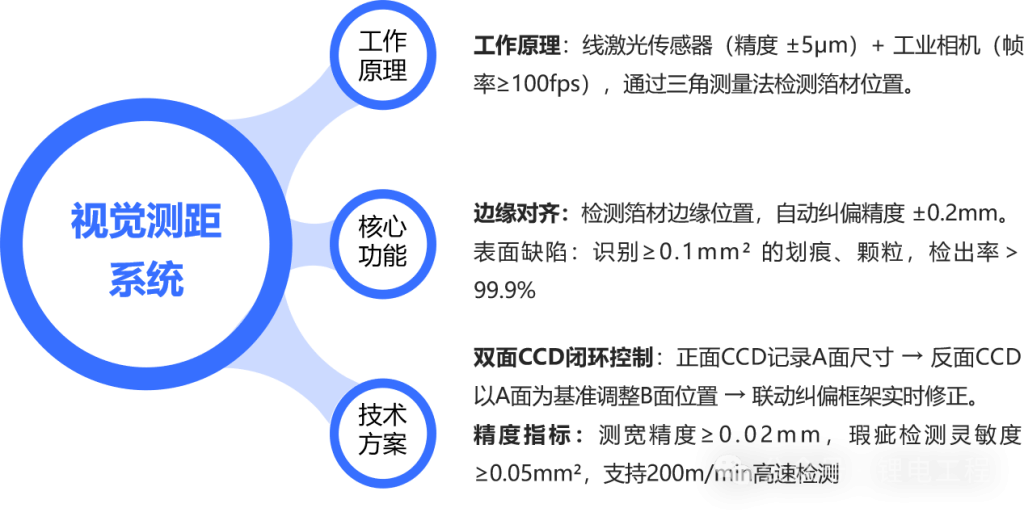

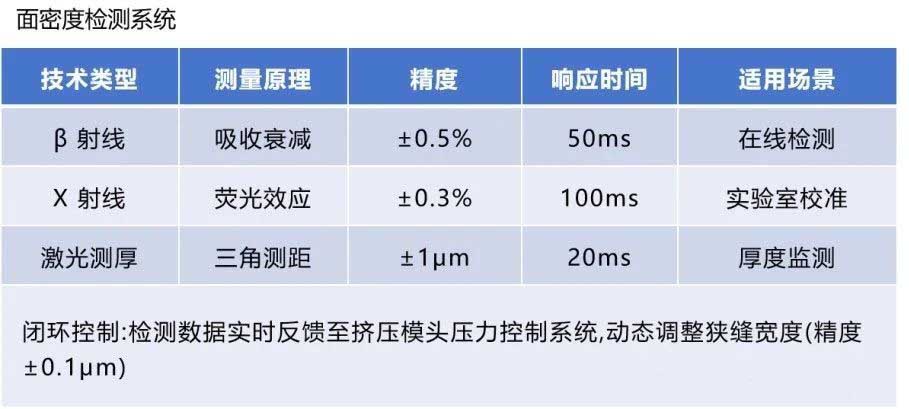

涂布机作为现代制造业中的关键装备,是将特定功能的胶液、涂料或油墨均匀施加于卷状基材表面,并经烘干收卷的精密机械设备。其应用领域涵盖造纸、印刷包装、锂离子电池、光学薄膜、医疗材料等众多行业。涂布机通过其核心部件涂布头实现定量涂布,配合供料系统、干燥系统、张力控制系统和收放卷系统、在线检测系统、驱动系统、回收系统等共同完成连续生产作业。

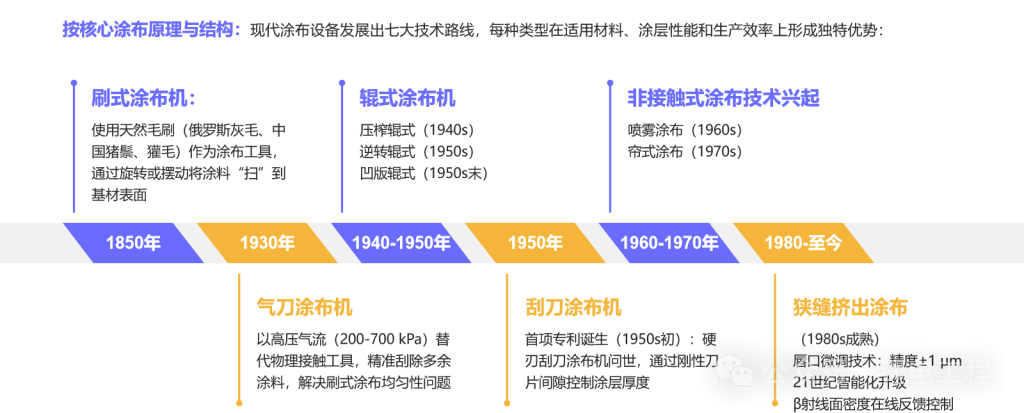

涂布技术始终围绕 “精度提升”“基材适应性扩展”“能耗降低” 三大核心目标迭代。

二、几大涂布机介绍

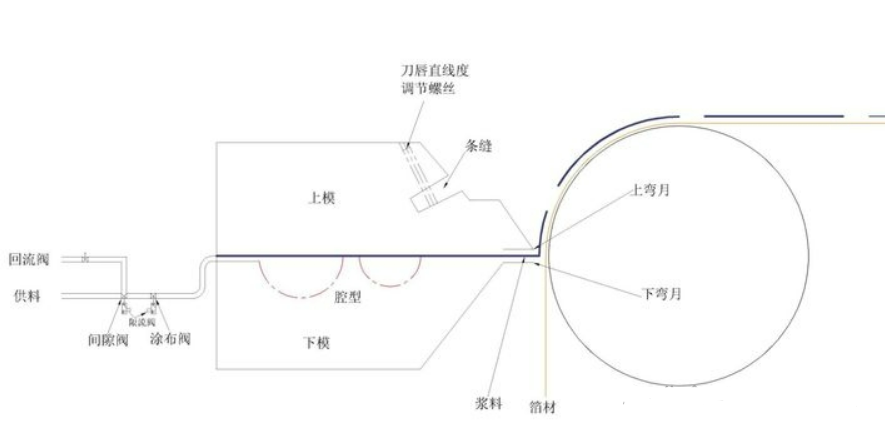

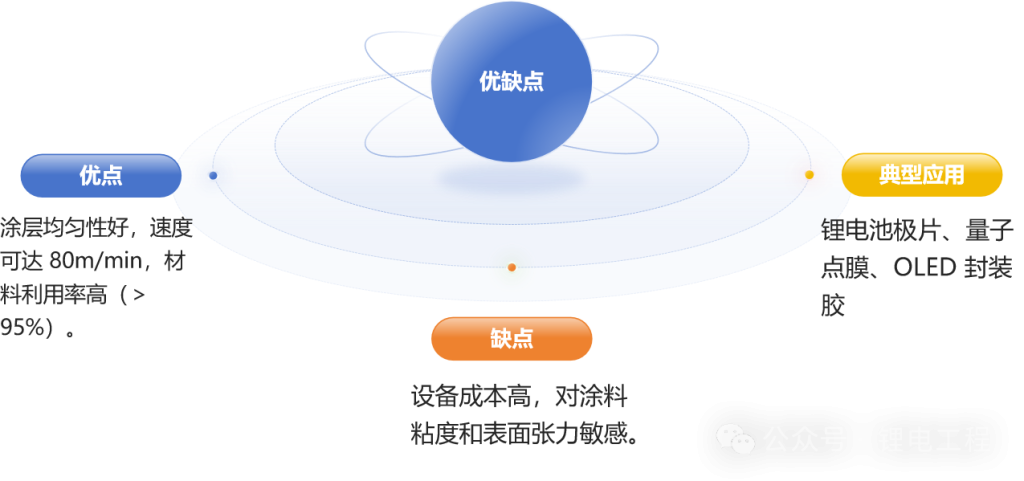

2.1狭缝挤压涂布机(主流技术)

工作原理:控制流量泵将涂料压入模头流道,在唇口处形成稳定“流动边界层”后附着移动基材。其精度达到±1 μm级湿厚控制,支持60m/min以上高速运行。但设备对振动敏感,需配备主动隔震平台;模头清洁要求苛刻,微小杂质即导致条纹缺陷。

结构特征:模头间隙20-200μm,配备压力检测和闭环控制系统,支持多层共挤。

涂布机示意图

关键部件挤压模头示意图

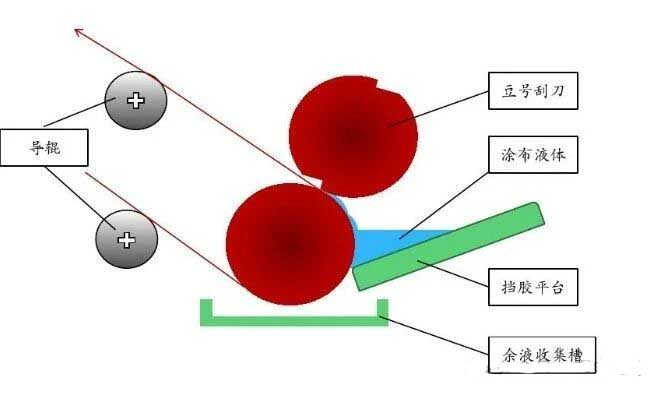

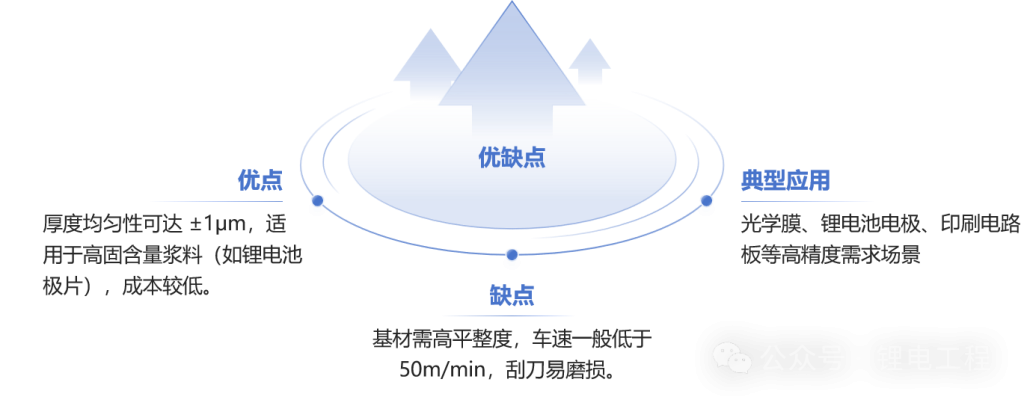

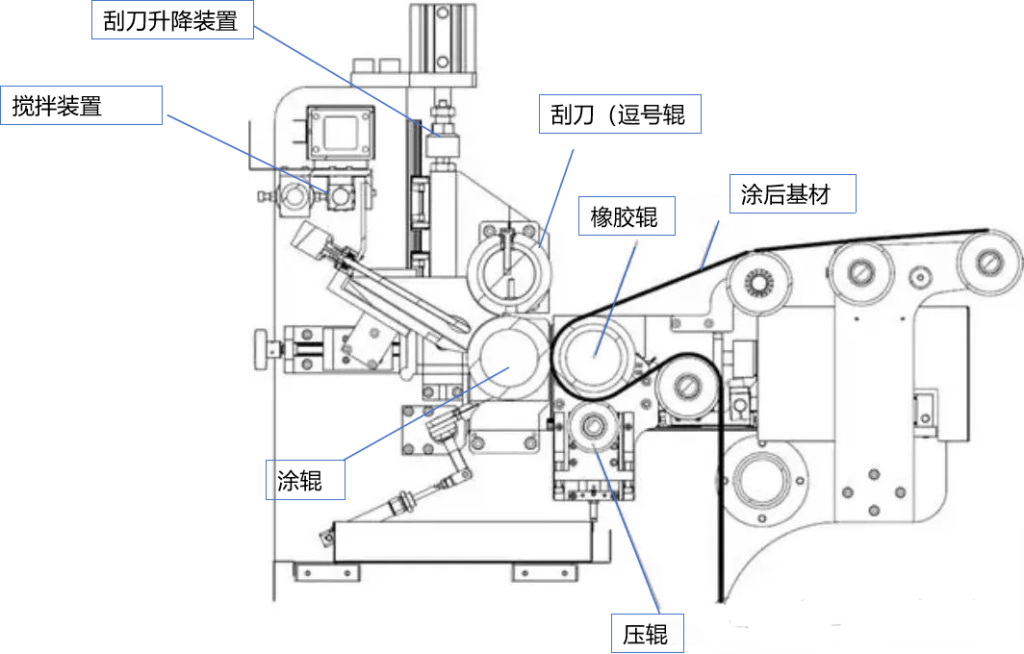

2.2刮刀式涂布机

工作原理:通过刮刀与基材的间隙控制涂层厚度,涂料由供料系统输送至刮刀下方,经刮刀控制厚度、转移附着在基材表面。

结构特征:包括刮刀(如逗号刮刀、浮动刮刀)、涂布头、供料系统和基材输送装置。逗号刮刀采用气动微调机构,直线度误差极小,适合高精度涂布。

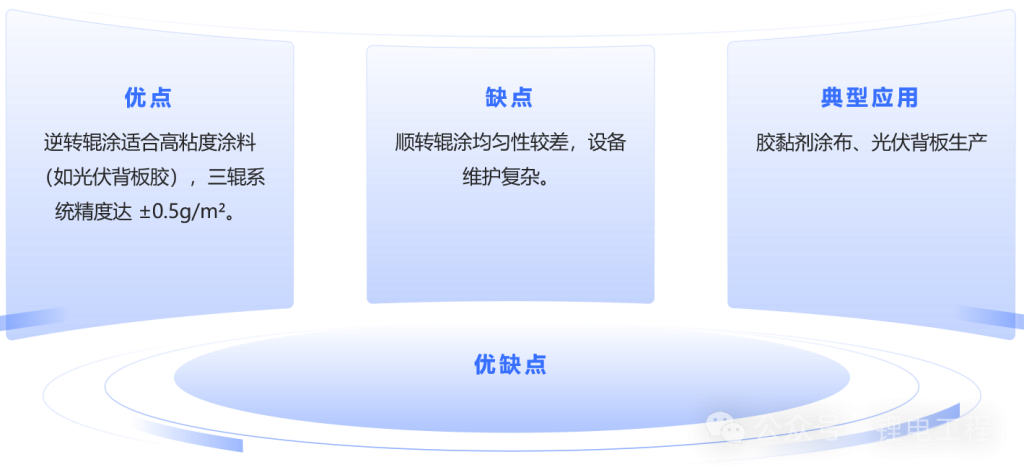

2.3辊式涂布机

工作原理:利用旋转辊筒将涂料转移到基材,分为顺转辊涂(同向旋转)和逆转辊涂(逆向旋转)。

结构特征:包括涂布辊、计量辊、供料系统。逆转辊涂增设计量辊,可处理高粘度涂料(>5000cP)。

2.4帘式涂布机

工作原理:涂料通过狭缝形成帘幕状自由下落,均匀覆盖基材,依赖流体力学稳定性。

结构特征:包括料槽、狭缝喷嘴、供料系统,支持高速涂布(100-300m/min)

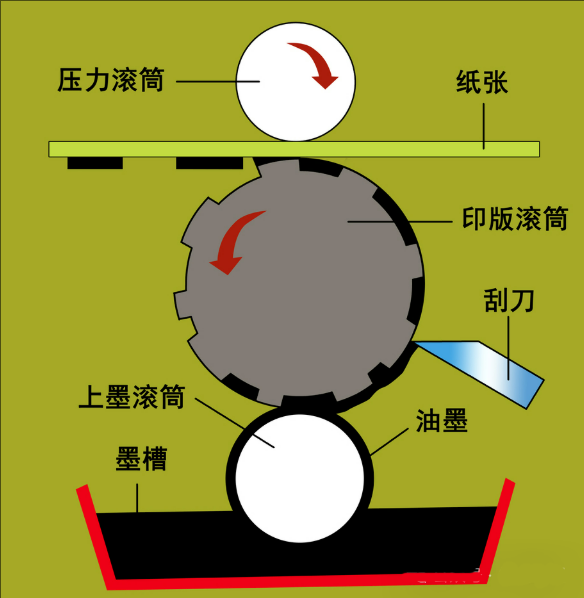

2.5凹版涂布机

工作原理:网纹辊(直径 20-50mm)储存涂料,刮刀刮去多余部分,反向旋转转移至基材

结构特征:包括微凹辊、刮刀、蓄胶槽,网穴深度 2-50μm,湿膜厚度 1-20μm

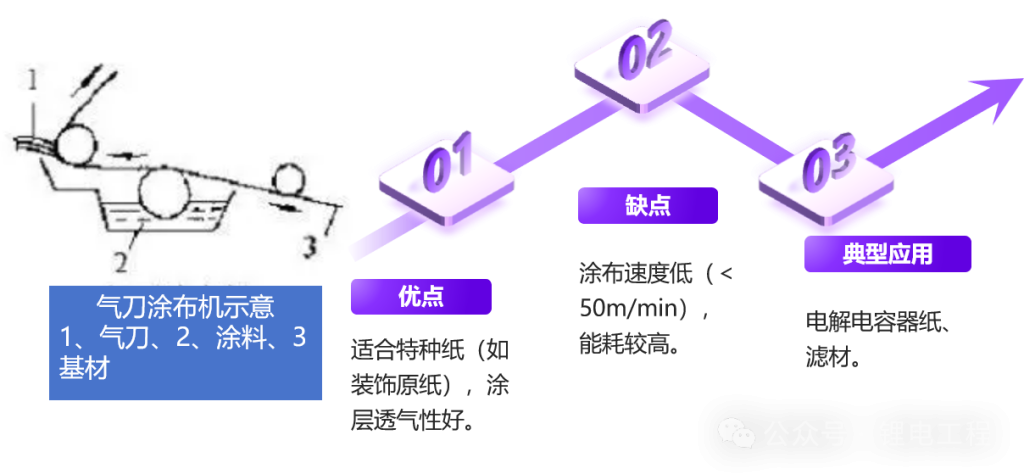

2.6气刀涂布机

工作原理:高压气流(0.2-0.7MPa)通过窄缝气刀控制涂层厚度,形成多孔结构。

结构特征:气刀间隙0.1-0.5mm,配套热风干燥系统,比表面积提升200-500%孔结构。

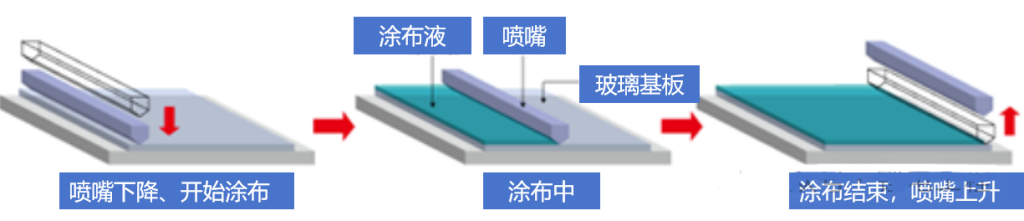

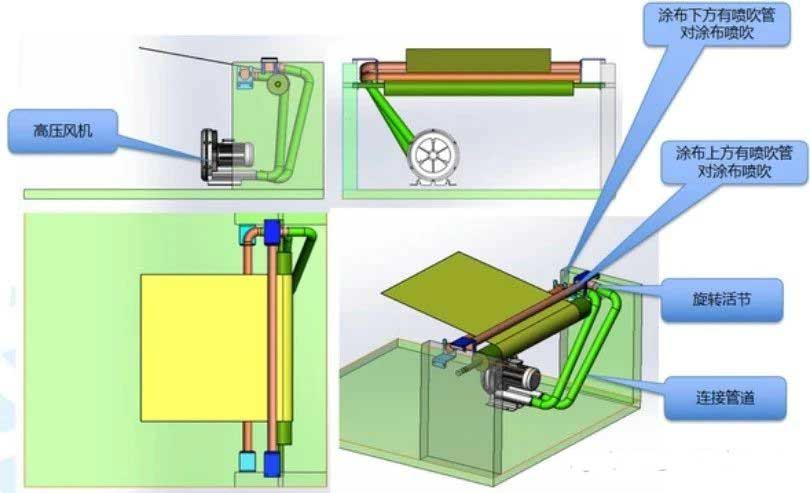

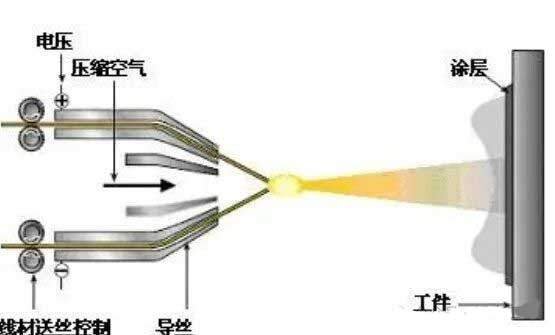

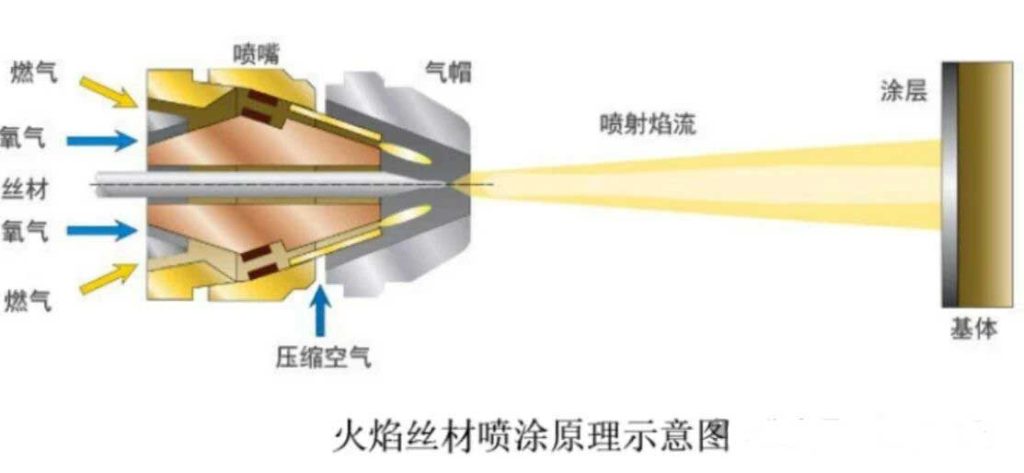

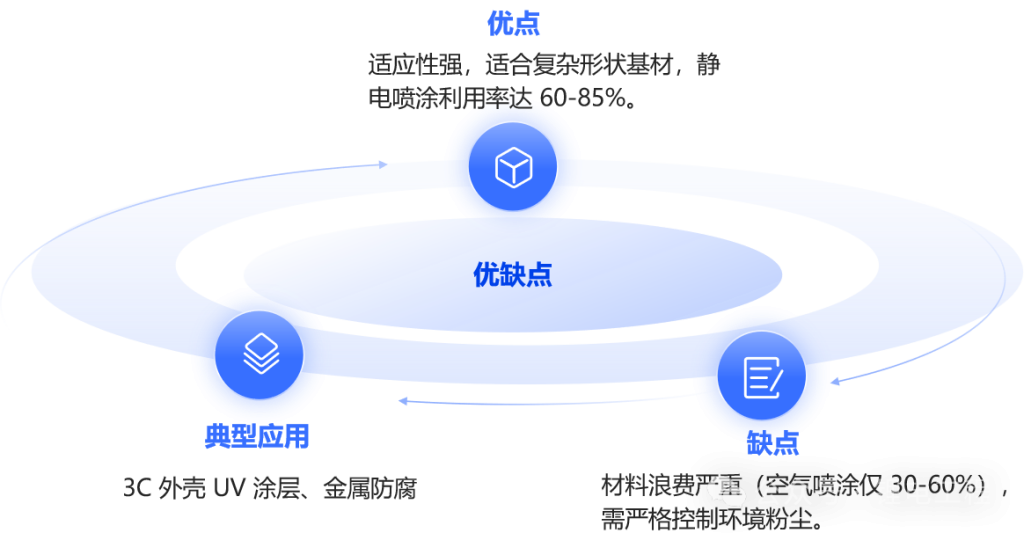

2.7喷涂涂布机

工作原理:通过喷嘴雾化涂料(粒径10-100μm),静电喷涂附加10-100kV 电压提升利用率工

结构特征:包括喷枪、雾化装置、供料系统,冷喷涂可实现金属

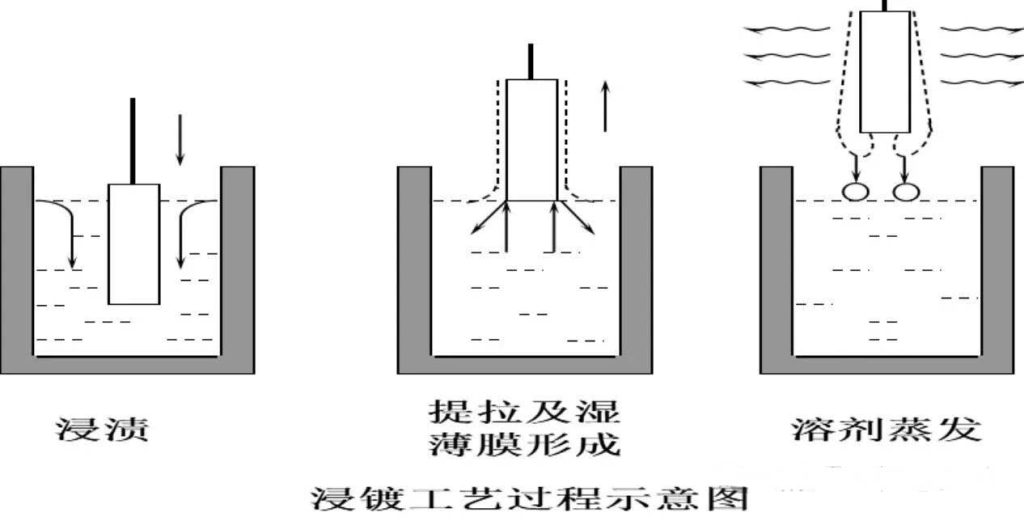

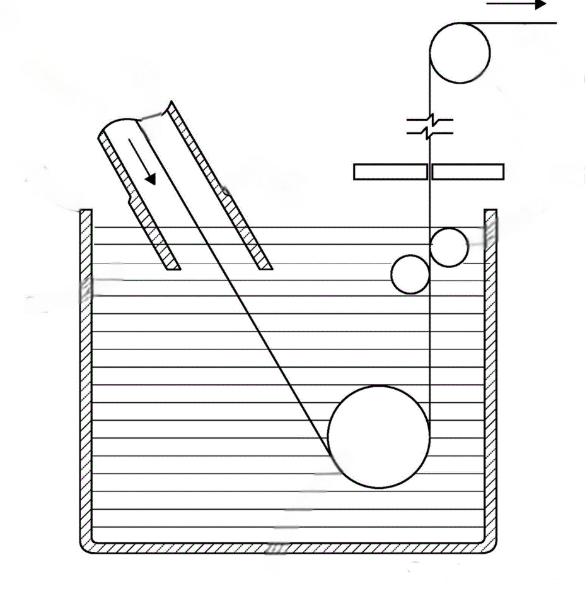

2.8浸渍涂布机

- 工作原理:基材全浸入料槽,提拉速度控制涂层厚度。

- 结构特征:包括料槽、提拉机构、干燥系统,适合多孔基材(如陶瓷滤芯)。

- 优点:工艺简单,适合高孔隙率材料。

- 缺点:涂层厚度均匀性差,速度低29。

- 典型应用:泡沫金属、过滤材料

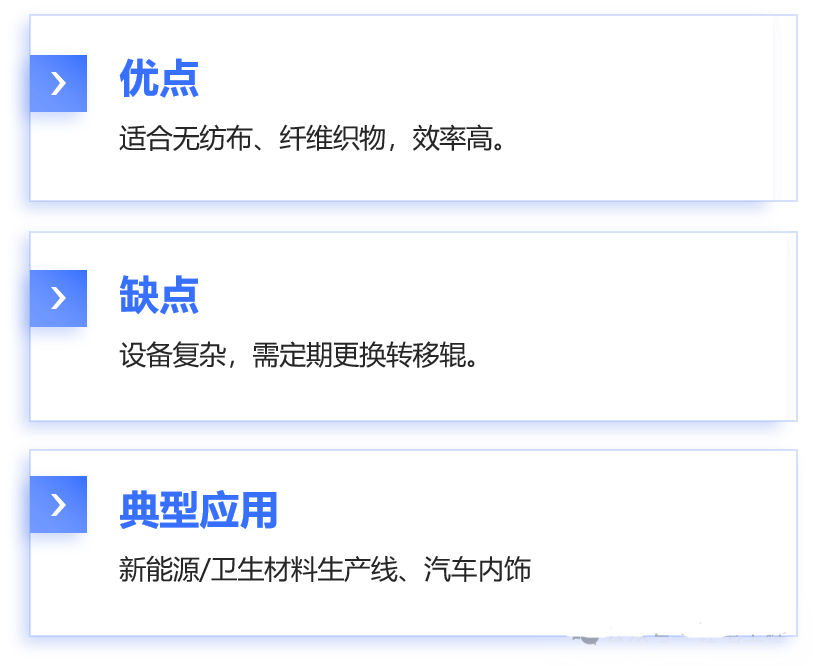

2.9转移式涂布机

工作原理:先将涂料涂覆在转移辊,再转印至基材,解决透渗问题

结构特征:包括转移辊、压辊、供料系统,车速可达200m/min。

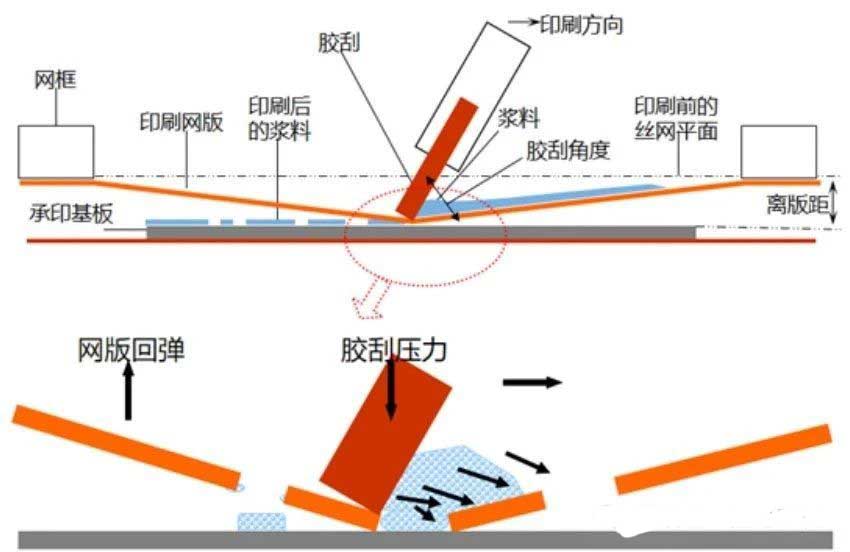

2.10丝网涂布机

工作原理:通过丝网网孔(100-400 目)印刷涂料,实现图案化涂布

结构特征:包括丝网、刮刀、供料系统,线宽精度达50μm

优点:适合精细图案(如RFID天线),新型卷对卷设备最小网点20μm29。

缺点:速度低,网版更换频繁29。

典型应用:电子元件印刷、防伪标签

三.锂电池涂布工艺的核心定位与作用

锂电池涂布是极片制备的关键工序,其本质是将正负极浆料均匀涂覆在集流体(正极通常为铝箔,负极多为铜箔)表面,形成具有特定厚度、均匀性和孔隙结构的涂层。该工艺直接决定极片的:

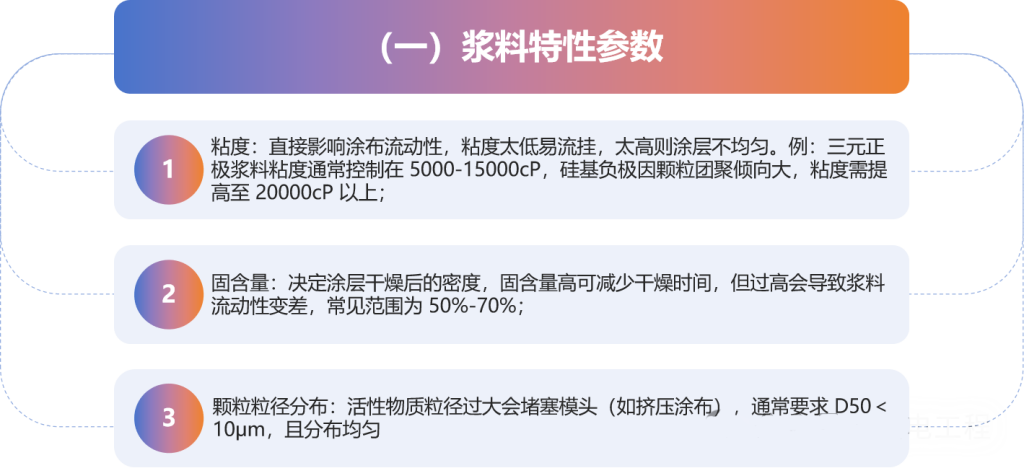

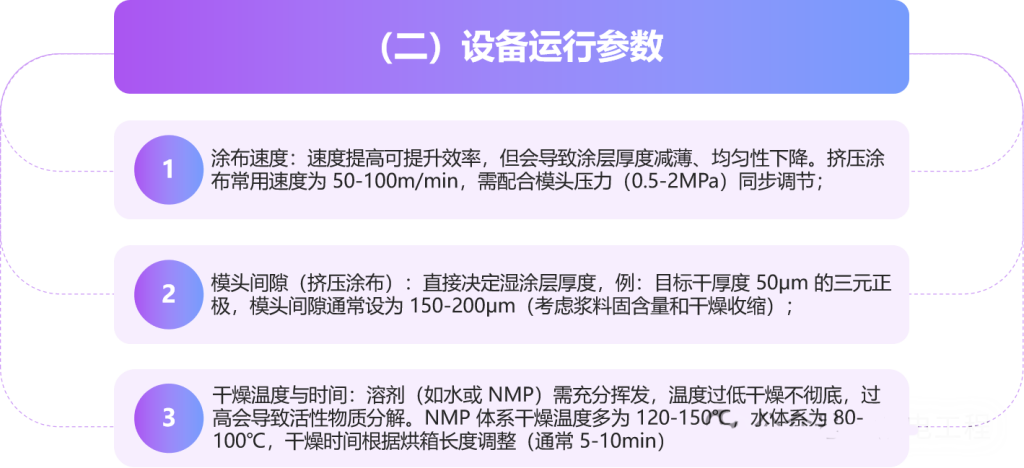

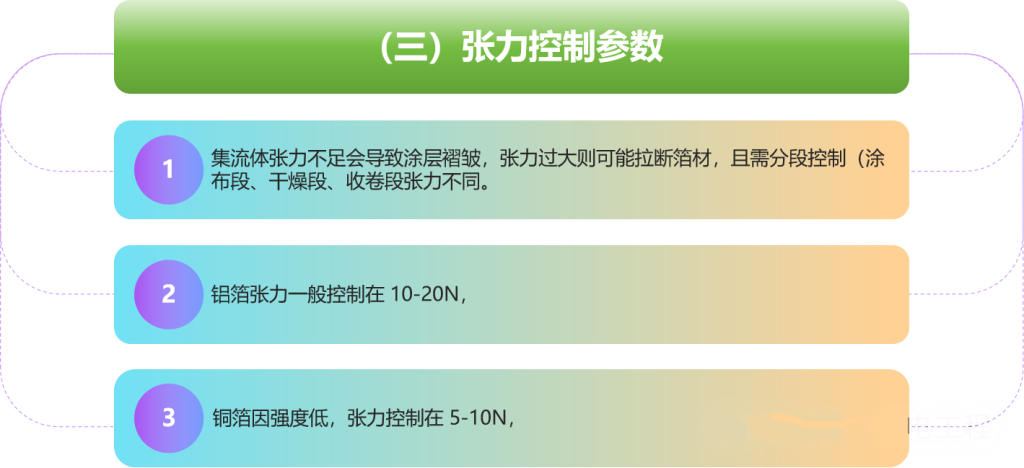

四、锂电池涂布工艺关键参数与影响

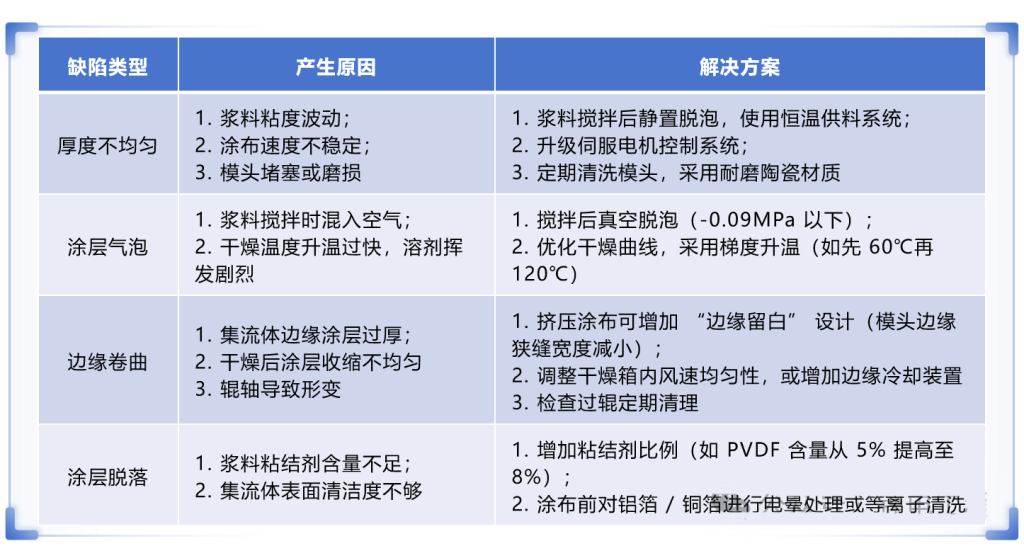

五、涂布工艺常见缺陷及解决方案

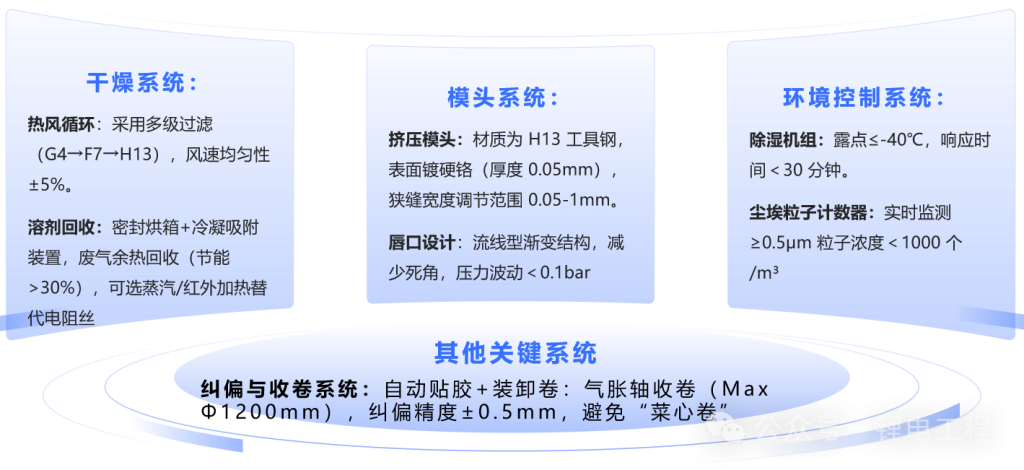

六、涂布设备工作与相关系统介绍

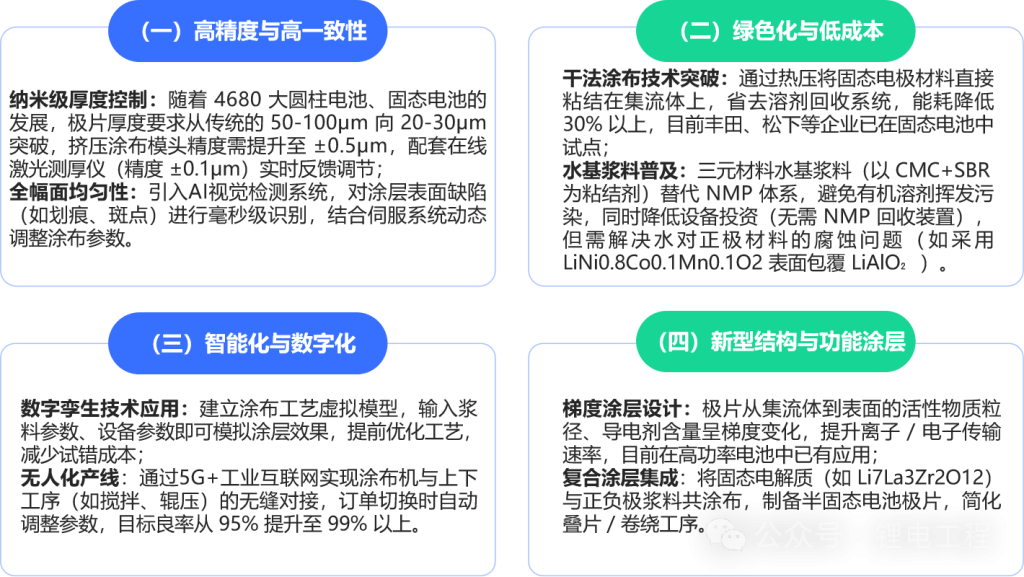

七、锂电池涂布工艺的技术趋势

八、行业前沿技术

智能涂布系统:基于AI算法的自适应控制,通过历史数据学习,自动优化涂布参数(如模头压力、干燥温度),良率提升3% 以上。

非接触式涂布:超声波雾化技术,实现1-5μm超薄涂层,适用于固态电池电解质层涂布。

原位监测技术:拉曼光谱仪实时分析涂层成分分布,NIR光谱检测溶剂残留,反馈时间<1 秒。

绿色制造:水性溶剂替代NMP(降污90%),干法电极涂布技术(无溶剂热压)。

正负极涂布机的工艺核心在于 “张力稳定为前提,温度-速度匹配为关键,面密度均一为目标” 。未来技术将向多系统协同智能控制(如视觉+面密度+温控联动)与 极限参数突破((超薄基材+高速涂布)演进。设备选型需重点关注:张力控制精度(±0.5N)、模头压力闭环能力、烘箱风场均匀性三大硬指标,并结合N/P比设计动态优化涂布参数,方可在提升良率的同时支撑高能量密度电池需求。