认识压滤机

一、压滤机的基本种类

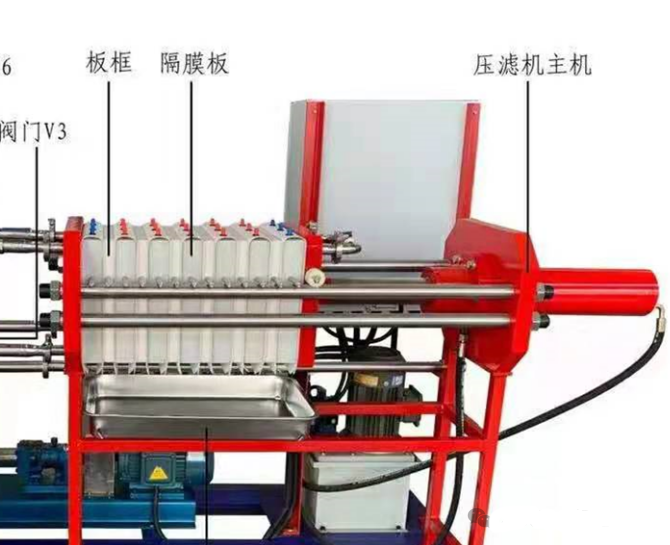

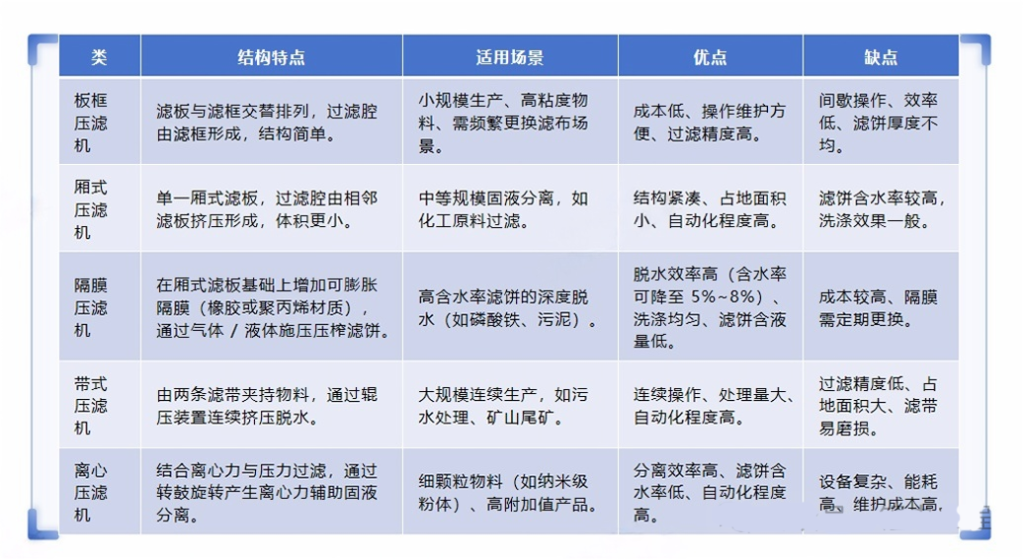

(一)板框压滤机

工作原理:板与框相间排列而成,在滤板的两侧覆有滤布,用压紧装置把板与框压紧,即在板与框之间构成压滤室。在板与框的上端中间相同部位开有小孔,压紧后成为一条通道,加压到0.2~0.4MPa的污泥,由该通道进入压滤室,滤板的表面刻有沟槽,下端钻有供滤液排出的孔道,滤液在压力下,通过滤布、沿沟槽与孔道排出滤机,使污泥脱水

结构特点:滤板与滤框交替排列,过滤腔由滤框形成,结构简单。

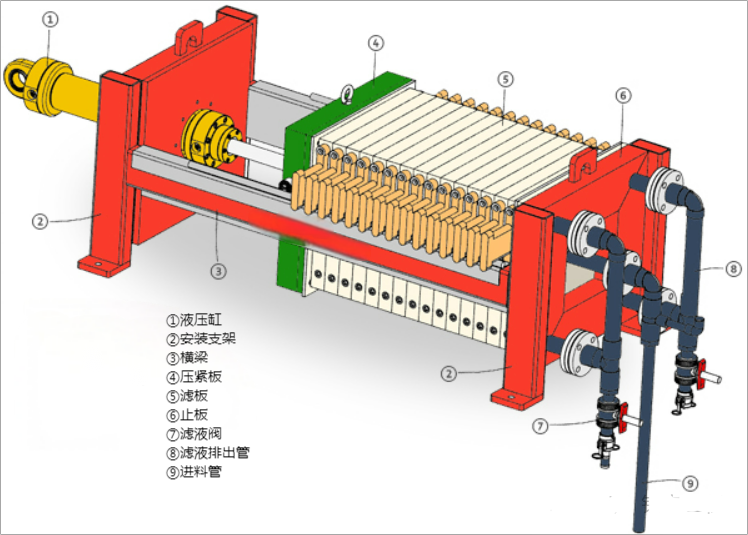

(二)厢式压滤机

工作原理:滤板的表面有麻点和凸台,用以支撑滤布。滤板的中心和边角上有通孔,组装后构成完整的通道,能通入悬浮液、洗涤水和引出滤液。滤板两侧各有把手支托在横梁上,由压紧装置压紧滤板。滤板之间的滤布起密封作用。

结构特点:单一厢式滤板,过滤腔由相邻滤板挤压形成,体积更小。

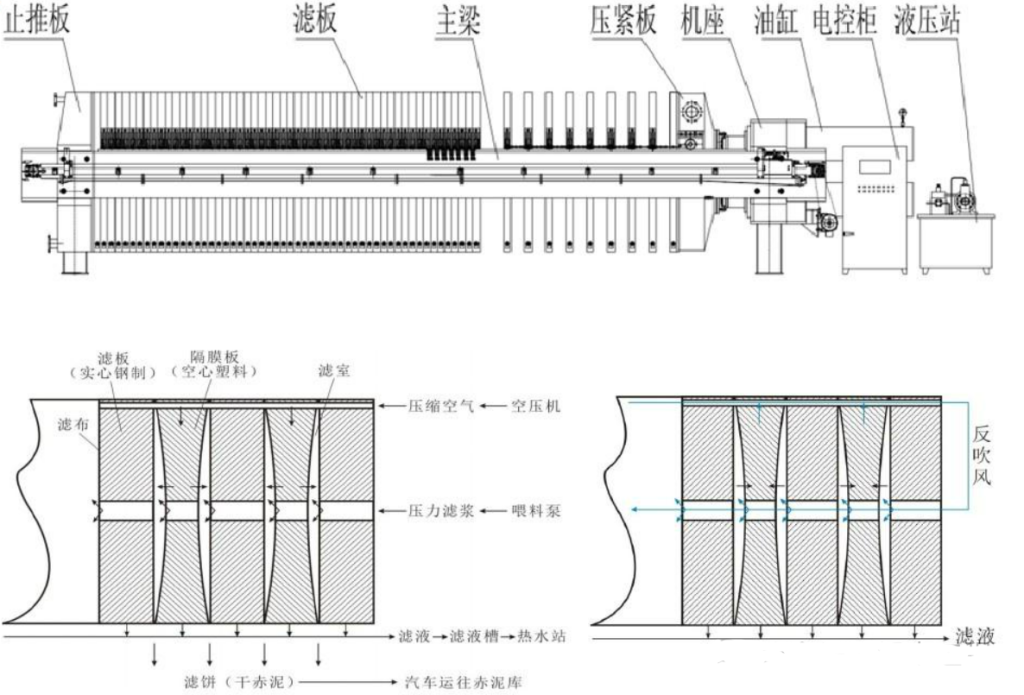

(三)隔膜压滤机

主要结构:隔膜式压滤机主要由液压装置、过滤装置、进出料排出系统、洗涤/卸料装置、气控系统、电气控制系统等组成

基本原理:隔膜式压滤机,是滤板与滤布之间加装了一层弹性膜的压滤机。使用过程中,当入料结束,可将高压流体或气体介质注入隔膜板中,这时整张隔膜就会鼓起压迫滤饼,进而实现滤饼的进一步脱水,就是通常讲的压榨过滤。

结构特点:在厢式滤板基础上增加可膨胀隔膜(橡胶或聚丙烯材质),通过气体 / 液体施压压榨滤饼。

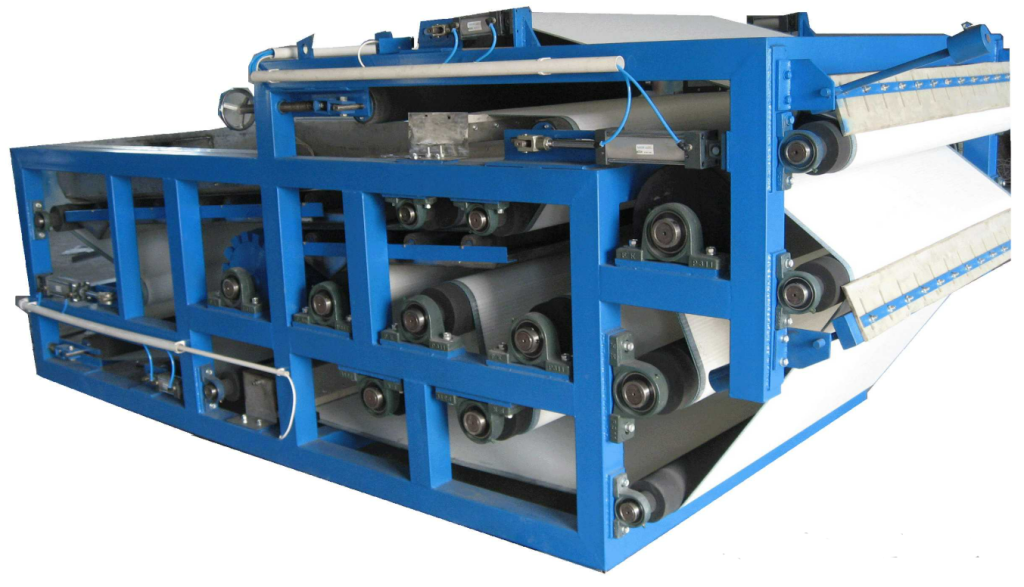

(四)带式压滤机

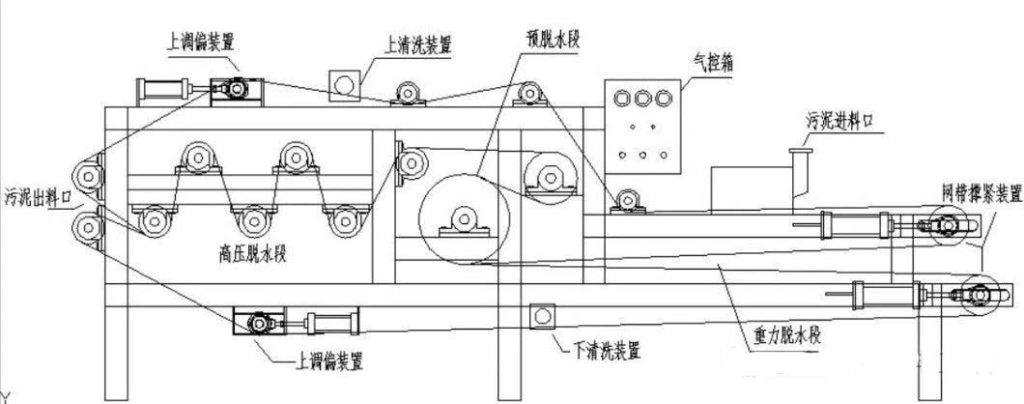

主要结构:带式压滤机主要由驱动装置、机架、压榨辊、上滤带、下滤带、滤带张紧装置、滤带清洗装置、卸料装置、气控系统、电气控制系统等组成

基本原理:在重力的作用下自由水被分离,形成不流动状态的污泥,然后夹持在上下两条网带之间,经过楔形预压区、低压区和高压区由小到大的挤压力、剪切力作用下,逐步挤压污泥,以达到最大程度的泥、水分离,最后形成滤饼排出。

结构特点:由两条滤带夹持物料,通过辊压装置连续挤压脱水。

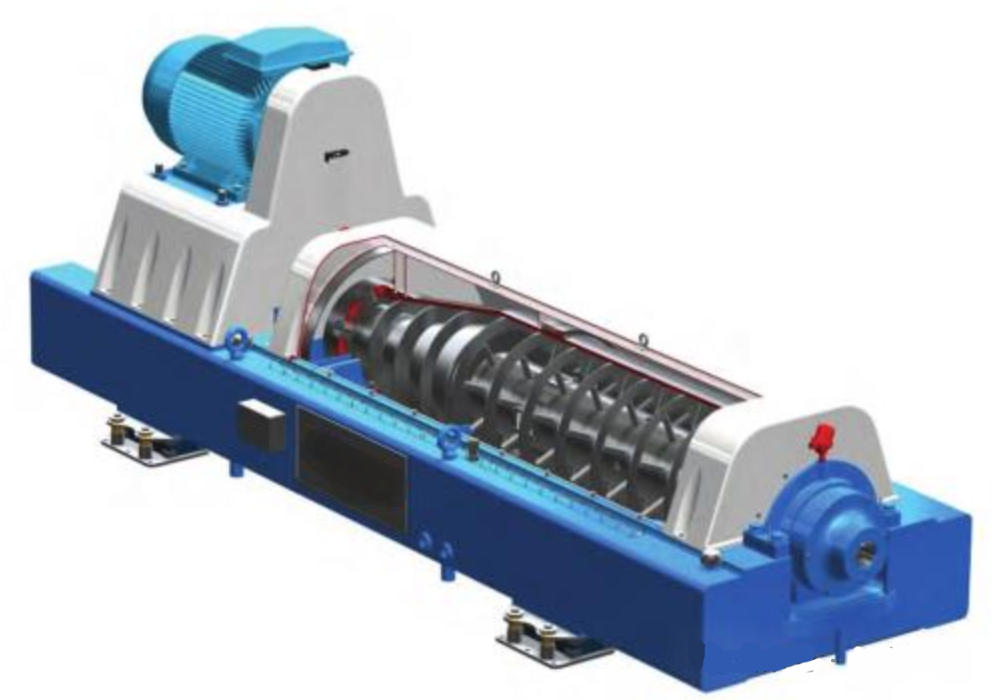

(五)离心压滤机

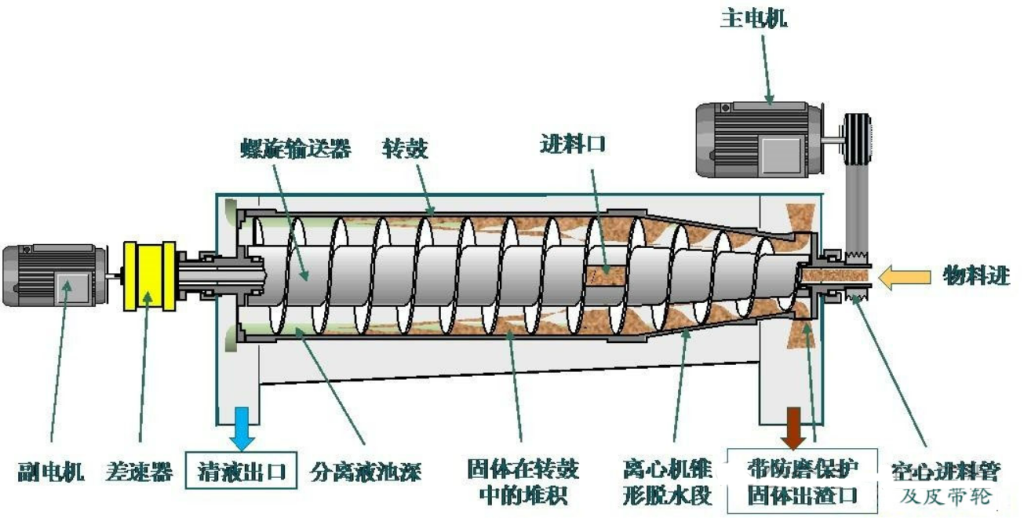

基本原理:离心式压滤机是基于离心力作用的固-液分离设备。工作时,未过滤的物料通过进料管进入压滤机的料斗中,然后通过滤布过滤。随着固液的不断分离,固体颗粒在高速旋转离心机构的作用下,逐渐向滤布移动并形成固体层。同时,压力差的作用促使液体向外排出,最终被收集器收集。当滤布上的固体层达到一定厚度时,压力差会导致滤桶内的液体通过溢流管排出,从而保持了压力的稳定。

结构特点:结合离心力与压力过滤,通过转鼓旋转产生离心力辅助固液分离。

二、压滤机的主要种类及特点

三、磷酸铁压滤机

(一)磷酸铁物料特性对压滤机的特殊要求

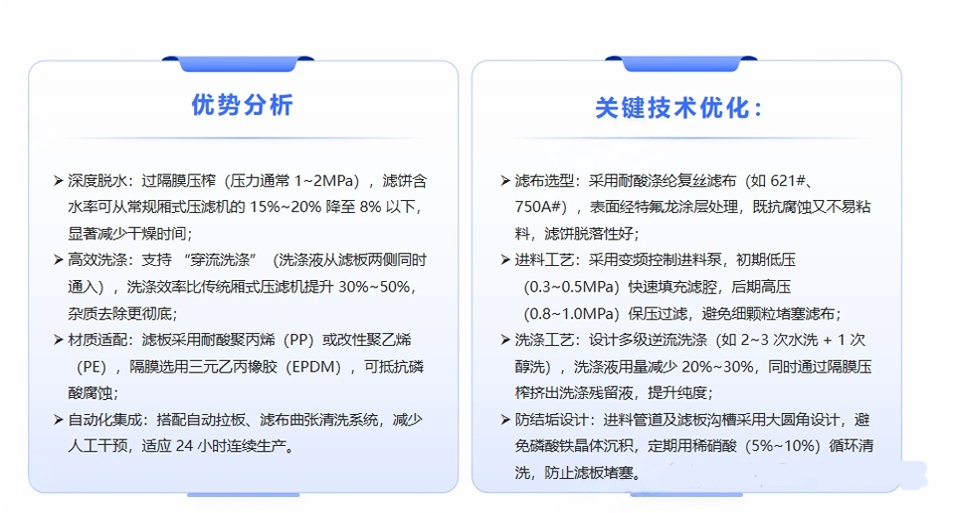

(二)磷酸铁生产中压滤机的选型与优化

(三)磷酸铁压滤机的成本与效率分析

四、压滤机的拆分部分

(一)工作原理:磷酸铁压滤机的工作原理基于 “压力驱动固液分离”,通过机械压力迫使滤液透过滤布,固体颗粒截留形成滤饼,并结合特殊工艺步骤(如压榨、洗涤)提升分离效率。其典型工作循环包括:进料过滤→压榨脱水→洗涤提纯→卸料再生,各阶段原理与磷酸铁特性深度耦合。

(二)进料过滤阶段

原理:磷酸铁悬浮液(通常由反应釜生成,含磷酸铁颗粒、游离水及少量杂质离子)在离心泵或螺杆泵驱动下,以0.3-0.6MPa 的压力送入压滤机滤室。滤室由滤板与滤布(多为聚丙烯或聚酯纤维材质,耐酸耐碱)组成,悬浮液中的液体在压力作用下透过滤布孔隙成为滤液,固体磷酸铁颗粒因粒径大于滤布孔径被截留,逐渐在滤布表面形成滤饼

磷酸铁特性:

1.磷酸铁颗粒粒径通常为1-10μm,易形成致密滤饼,需控制进料压力避免滤布堵塞,同时通过添加分散剂(如聚羧酸类)改善颗粒分散性,提升过滤速率。

2.悬浮液pH值多为酸性(磷酸体系),滤布需选用耐酸材质(如PVDF涂层滤布),防止腐蚀。

(三)压榨脱水阶段:降低水含量

原理:当滤饼形成至设定厚度(通常50-80mm),进料停止,进入压榨阶段。根据压滤机类型不同,压榨方式分为:

隔膜压榨(常用):滤板两侧的弹性隔膜(橡胶或聚丙烯材质)通入高压水或压缩空气(压力1.0-1.6MPa),隔膜膨胀挤压滤饼,迫使滤饼内部孔隙水进一步排出,含水率从60%-70%降至30%-40%。

机械压榨:通过液压系统进一步收紧滤板,利用机械压力挤压滤饼,但因压力上限较低(0.8-1.2MPa),在磷酸铁生产中逐渐被隔膜压榨取代。

工艺意义:磷酸铁后续干燥能耗与含水率直接相关,压榨后低含水率可减少干燥时间(如含水率 40% 的滤饼干燥至含水率≤1%所需时间比60%含水率缩短约50%),同时避免干燥过程中颗粒团聚。

(四)洗涤提纯阶段:置换杂质离子

原理:为降低滤饼中杂质(如Fe²⁺、PO₄³⁻、游离酸等)含量,需进行洗涤。洗涤方式包括

1.明流洗涤:洗涤水从滤板洗液入口进入,沿滤布表面流过滤饼,置换出杂质离子,洗液与滤液从同一出口排出。

2.暗流洗涤:洗涤水通过专用通道进入滤室,穿透滤饼后从单独的洗液出口排出,避免与滤液混合。洗涤过程中需控制洗涤水温度(50-70℃,提升离子扩散速率)和流量(0.2-0.5m³/(m²・h)),确保杂质去除率≥99%。

磷酸铁纯度控制:磷酸铁作为锂电池正极材料前驱体,要求杂质含量(如Fe²⁺≤0.1%)极低,洗涤阶段通过多级逆流洗涤(类似 “换水” 原理)可有效降低杂质残留,同时避免过度洗涤导致磷酸铁溶解损失(需控制洗涤水pH值在中性附近)。

(五)卸料与滤布再生阶段:自动化高效运行

原理:压榨洗涤完成后,液压系统松开滤板,滤饼在重力或卸料装置(如橡胶隔膜反吹、刮刀)作用下脱落。随后通过高压水冲洗(8-15MPa)或超声波清洗滤布,去除残留颗粒,恢复滤布通透性,为下一次过滤循环做准备。

自动化控制:磷酸铁生产中压滤机多配备PLC控制系统,根据滤饼厚度(通过进料压力变化判断)、滤液浊度(在线监测)等参数自动切换工作阶段,卸料过程中若检测到滤饼粘连,可自动启动反吹系统,提升卸料效率(单次循环时间控制在2-3小时)。

五、磷酸铁压滤机的特殊结构设计与原理适配

滤板结构:增强抗压与防堵塞

波纹状滤板:表面设计为锯齿或波纹形,增加滤饼支撑面积,防止压榨时滤饼塌陷,同时形成滤液导流通道,降低过滤阻力。

大流量进料孔:进料通道直径比普通压滤机大 20%-30%(如 φ50mm),避免细颗粒磷酸铁在通道内沉积堵塞。

滤布选型:耐酸、抗粘连、高透水性

材质:选用丙纶(PP)或涤纶(PET)复丝滤布,表面经特氟龙(PTFE)涂层处理,既耐磷酸腐蚀,又降低磷酸铁颗粒与滤布的粘附力,便于卸料。

孔径控制:滤布孔径通常为5-10μm,兼顾过滤精度与透水速率(如200目滤布透水率≥1.5L/(m²・s))。

温度与压力协同控制

加热装置:部分压滤机滤板内置加热管(通入热水或蒸汽),将滤室温度维持在50-60℃,降低悬浮液粘度,提升过滤速率(温度每升高10℃,过滤效率提升 15%-20%)。

压力梯度控制:进料阶段采用 “先低压后高压” 的阶梯式压力控制(如先 0.2MPa 进料 10 分钟,再升至 0.6MPa),避免初始压力过高导致滤布 “架桥” 堵塞。

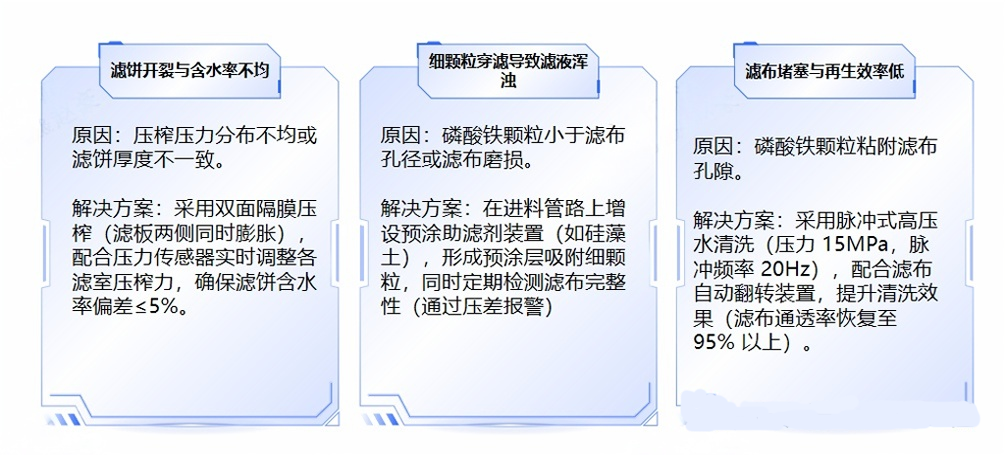

六、工作原理中难点与方案

磷酸铁生产中压滤机的工作原理不仅是简单的固液分离,更是融合了压力梯度控制、温度协同、精密洗涤的系统工程,其核心在于通过结构设计与工艺参数的优化,平衡 “脱水效率” 与 “纯度控制” 的矛盾。