磷酸铁不同制备工艺路线对比分析

1 磷酸铁的化学性质及其市场需求

1.1磷酸铁的化学性质

磷酸铁的化学式为FePO4,但在实际制备中常以水合物形式存在,如二水合磷酸铁(FePO4·2H2O)。其铁、磷物质的量比[n(Fe)/n(P)]需严格控制在0.96~1.0之间,以满足电池级材料的需求。作为锂离子电池正极材料的前驱体,磷酸铁需高纯度[n(Fe)/n(P)≈0.97,单项杂质S/Ca/Mg<50mg/L和特定形貌(球形/纳米片),以优化LiFePO4的电化学性能(如倍率容量)。

磷酸铁的晶体形态具有多样性,通常有单斜晶系(在沉淀法优化条件下可制得单斜晶系的黄白色磷酸铁)、正交晶系(电解法或高温固相法可能形成正交晶系结构)、无定形态(在喷雾干燥过程中易形成无定形磷酸铁,需经煅烧(400~600℃)转化为结晶态)。

1.2磷酸铁的市场需求

磷酸铁作为磷酸铁锂的前驱体,在市场需求方面主要表现在动力电池需求、储能电池需求、环保政策要求三个方面。在动力电池领域,磷酸铁锂电池凭借低成本、高安全性和长循环寿命,成为新能源汽车的主流选择。随着特斯拉、比亚迪等主流车企扩大磷酸铁锂电池应用,预计前驱体磷酸铁的需求将持续增长。在新能源汽车领域,高工锂电预计,2025年,磷酸铁锂电池凭借成熟的产业体系,具备竞争力的成本优势,下游装机占比将继续保持在80%以上的水平。在商用车方面,如公交车、物流车等对安全性要求更高的,磷酸铁锂电池渗透率达90%以上。储能方面主要是户用储能和工业储能。磷酸铁锂电池因长寿命(10a以上)成为主流,工业储能需求旺盛,循环寿命达5000次以上。

2 磷酸铁合成工艺

2.1现有合成工艺分类

磷酸铁的主流合成工艺可分为以下四类:

一是,沉淀法。包括铵法( 工业一铵法) ( 以硫酸亚铁和磷酸一铵为原料,通过氨水调节 pH 值生成磷酸铁) 、钠法( 磷酸法) ( 采用磷酸、硫酸亚铁和氢氧化钠反应生成磷酸铁) 和铁粉法( 以磷酸与铁粉直接反应生成磷酸铁,副产物主要为氢气) ;

二是,水热法。在高温高压条件下,通过磷源与铁源的水热反应制备磷酸铁,产品晶粒均匀但工业化难度高;

三是,氯化铁- 碳酸钙法。利用氯化铁溶液与碳酸钙生成羟基铁中间体,再与磷酸反应,避免使用双氧水和液碱;

四是,硝酸铁直接法。硝酸铁与高浓度磷酸溶液高温反应生成高纯度磷酸铁,工艺简单但原料成本较高。

2.2合成工艺的基本原理

铵法以硫酸亚铁与磷酸一铵反应生成磷酸铁,通过氨水中和过量酸,副产硫酸铵;

钠法以硫酸亚铁经磷酸酸化后与双氧水氧化,再用氢氧化钠调节pH至2左右生成磷酸铁;

铁粉法以铁粉与磷酸反应生成磷酸氢亚铁,经双氧水氧化后形成磷酸铁,副产氢气;

水热法则是在高压反应釜中(100~130 ℃) ,铁源与磷源直接反应,通过控制温度和压力形成纳米级磷酸铁;

氯化铁-碳酸钙法是以氯化铁溶液与碳酸钙反应生成羟基铁悬浮液,分离后与磷酸反应,无需氧化剂,铁磷物质的量比接近1∶1。

2.3各合成工艺的优缺点

铵法原料成本低且能副产肥料,工艺复杂度中等,环保性一般,产物质量中等,适用于大规模工业制备;

钠法原料成本中等,工艺复杂度高,需除杂和处理废液,环保性较差,但产物质量高,适用于高纯度磷酸铁的生产;

铁粉法原料成本低,工艺简单,环保性好,有副产氢气,但产物质量中等,适用于低成本环保路线;

水热法原料成本高,对设备要求高,工艺复杂,但产物质量极高,适用于实验室或小批量高端需求;

氯化铁-碳酸钙法原料成本中等,工艺中等,环保性好,无有害物,产物质量高,适用于环保型工业化路径;

硝酸铁直接法原料成本高,工艺简单,产物质量极高,但需回收硝酸,适用于高端电池材料或特殊领域]。

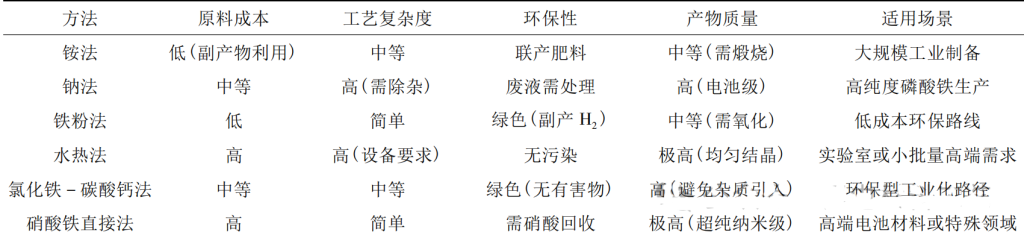

各合成工艺对比情况详见表

2.4各工艺的经济性比较

比较主流的沉淀法工艺。

在成本方面,铵法成本最低,铁法成本最高,钠法次之。铵法还可以通过外售副产的硫酸铵来进一步降低生产成本。在磷酸铁的生产过程 中(铵法) ,每 生 产1t磷酸铁大约需要消耗0.75t的工业级磷酸一铵。

从产品稳定性角度分析,磷酸铁铵法工艺比钠法的产品稳定性更好,而铁粉法的稳定性稍差。以刀片电池为例,钠法路线的压实性能出色,压实质量浓度能达到2.6g/cm3( 磷酸铁的压实质量浓度一般在1.5~2.5g/cm3之间,具体数值因材料的粒度分布、形状、结晶性、制备工艺等因素而有所不同) ,但低温性能稍差; 铵法路线性能更均衡,压实和容量平衡得当,低温性能更优,容量表现良好,压实质量浓度能达到2.5g/cm3 。

市场趋势方面,磷化工企业优先选择铵法,但从长期来看,由于环保政策的驱动,可能会转向铁粉法。

3 生产成本及利润分析

3.1铵法成本及利润分析

铵法磷酸铁生产工艺以硫酸亚铁和工业磷酸一铵为原料,通过加热搅拌及多道工序加工制成成品。相较于钠法工艺,其成本优势显著:原材料方面无需采购高价磷酸和氢氧化钠,能源消耗也更低。该工艺副产的硫酸铵还可作为优质氮肥销售,形成额外利润点,且成品质量稳定,适配多种应用场景。不过其工艺短板同样明显,产品压实密度偏低使其主要适用于储能领域,且生产过程中产生的废水处理成本较高,对企业环保能力提出更高要求。目前,铵法工艺在磷酸铁生产领域得到了广泛应用,主要生产企业包括湖南裕能、天赐材料、湖南雅城(合纵科技)、湖北万润、云天化等。这些企业通过不断优化工艺,提高技术水平,努力克服铵法的劣势,以推动磷酸铁产业的发展。

以年产5万t的铵法磷酸铁项目为例,综合成本约为每吨10448元。从成本构成来看,其直接成本约占84.7%。其中,原材料支出占生产成本54.9%,燃料动力消耗占23.6%。具体到原材料细分,工业磷酸一铵,作为核心原料,独占总材料成本的83.7%,而磷酸、硫酸亚铁及双氧水三项合计仅占16.3%。燃料动力方面,天然气和蒸汽作为主要能源消耗,两者合计贡献该板块近八成开支(79.0%)。从盈利层面看,按满产5万t规模测算,该项目年度净利润可达0.15亿元。

值得注意的是,虽然目前整体营利规模可观,但由于产品、原材料价格的波动及能源成本压力,整体毛利率只维持在2.8%左右,反映出当前生产工艺对成本控制的敏感度较高。

3. 2钠法成本及利润分析

钠法作为磷酸铁主流制备工艺之一,其核心流程可分为四步:硫酸亚铁经磷酸酸化后,与过氧化氢反应生成磷酸二氢铁;随后通过氢氧化钠溶液将体系pH值调节至2左右;最终经陈化、过滤、水洗等工序形成成品。这种工艺的优势主要体现在两个层面:一方面,能与精制磷酸深度协同,借助其高纯度特性提升产物品质;另一方面,钠盐体系下产物的压实质量浓度可达2.7g/cm3,更适配锂电池制造中对极片压实质量浓度的技术要求,有助于提升电池能量密度。但该工艺也存在明显制约:其一,必须精确控制钠离子残留量,过高的钠含量不仅会降低材料纯度,更可能引发电池性能衰减,甚至安全隐患;其二,生产过程中需大量使用氢氧化钠等高碱性原料,既抬升了原材料成本,又面临废水处理环节的环保压力。另外,该工艺的副产物硫酸钠处理难度较大,硫酸钠的价值相对较低,且社会消纳量不足。

钠法磷酸铁生产中,直接成本占总成本比重高达88.2%,其中原材料支出(占总成本62.3%)构成主要压力。以核心原料磷酸为例,其单项成本占比就达52.5%,成为左右生产成本的核心变量。能源开支(22.1%)同样不可忽视,特别是天然气和蒸汽的持续消耗占该板块主要支出。当前该工艺陷入吨产品亏损困境,根源在于原料与能源价格高企,而市场售价未能覆盖总成本。要扭转亏损局面,企业必须多管齐下控成本:前端可通过供应链优化,降低原料采购价,比如,建立磷酸战略储备或锁定长协订单;后端可升级生产设备,提升能源利用率,特别是蒸汽余热回收系统的改造。

3. 3铁法成本及利润分析

铁法工艺是磷酸铁生产的代表性路线之一,其核心工艺以高纯度磷酸和铁粉为原料,通过加热搅拌、压滤洗涤等流程制备成品。该工艺的优势在于,产品性能优异,尤其在动力电池、高端储能等对材料纯度要求严苛的领域,且生产流程中几乎不产生副产物,环保优势突出。但这一工艺也存在短板:一方面,原料纯度需达到99.9%以上才能保证产品质量,对磷酸和铁粉的杂质控制标准极为严苛,直接推高了生产成本;另一方面,反应件控制难度大,工艺波动易导致批次稳定性问题。加之,纯铁原料价格居高不下,进一步压缩了利润空间。值得关注的是,在环保监管持续加码的背景下,铁法工艺因废水排放量少、三废处理压力较小,仍被视作可持续发展潜力较大的技术路线。

铁法磷酸铁生产呈现典型的“高成本重资产”特征:直接成本占绝对比重(93.3%)。其中,原材料占比高(约占直接成本73.8%),核心原料磷酸约占完全成本的52%,其价格波动对成本控制形成决定性影响;能源约占完全成本20.8%,蒸汽消耗较多,在燃料动力成本中占比达43.9%,远超天然气(28.6%)和电力(27.5%)的支出比例。因此,亏损根源在于原材料与能源成本的双重挤压。磷酸作为大宗化工品,其价格受磷矿资源、环保政策等多重因素牵制,而蒸汽消耗居高不下则暴露了工艺能效偏低的短板。同时,行业产能扩张导致市场竞争白热化,产品溢价空间被严重压缩。

4 磷酸铁产业瓶颈及建议

4. 1废水处理难题

磷酸铁生产过程中会产生大量含有高浓度磷酸根、硫酸根、氨氮及重金属离子的酸性废水。这些废水的成分复杂且处理难度大,成为制约行业绿色发展的关键因素。目前,尽管已报道了多种废水处理方法,如沉淀法、硫酸铵镁结晶法、微生物分解法等,但这些方法在实际应用中仍存在诸多问题,如沉淀法产生的污泥难以处理和回收,硫酸铵镁法需要额外添加药剂以满足沉淀配比要求,而微生物法的稳定性和灵活性较差。建议工业化应用中结合多种技术,形成综合处理方法,以达到更好的处理效果。

4. 2原料利用率低

在磷酸铁的生产过程中,原料利用率低是另一个重要的产业瓶颈。例如,在铁法工艺( 铁盐法) 中,母液和洗水的处理往往不够完善,导致大量原料的浪费和成本的增加。可通过优化工艺和回收利用这些母液和洗水,以提高原料的利用率,降低生产成本。

5 结语

对铵法、钠法、铁粉法、水热法等主流工艺的技术路线对比发现: 铵法凭借原料成本低、副产物硫酸铵可资源化利用等优势,成为当前规模化生产的首选; 钠法虽能获得高纯度磷酸铁,但受限于钠离子残留及硫酸钠废液处理难题,经济性较差; 铁粉法因环保特性突出( 副产氢气、废水少) ,未来在政策驱动下潜力较大,但原料纯度要求高,导致成本居高不下; 水热法和硝酸铁直接法虽产物质量优异,但设备复杂,或原料昂贵,仅适用于高端或特殊场景。

锂离子电池三元材料:工艺技术及生产应用-王伟东.PDF

动力电池材料.PDF

锂离子电池三元正极材料的制备、包覆和电化学性能研究.PDF

锂离子电池用磷酸铁锂正极材料[梁广川,宗继月,崔旭轩 编著].PDF

废旧锂离子电池钴酸锂浸出技术[罗胜联,曾桂生,罗旭彪 著].PDF