硬碳负极如何拯救磷酸铁锂电池的BMS系统

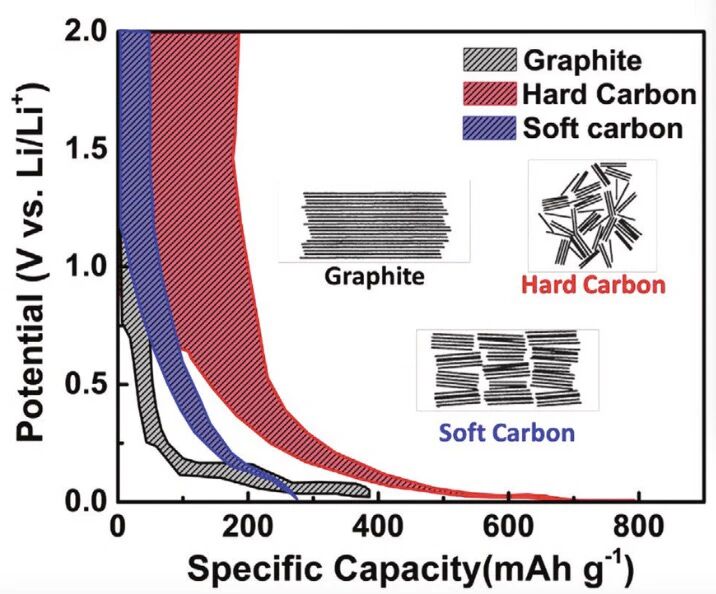

石墨的克容量发挥已经逐渐的在被逼近理论值372mAh/g,整个电池产业都在迫切的需求更高克容量发挥的负极,金属锂、纯硅负极、硬碳等负极材料均能看到相应的产品出现。

锂金属由于化学性质活泼,在传统液态锂离子电池中一直难以攻克与电解液接触的稳定性和锂支晶产生的安全风险。硅的应用方案市面上已经很多,均是与石墨掺杂形成的复合负极为主,笔者在先前的文章也提过很多次,纯硅的应用仍有一段距离。

硬碳也是提高负极容量的热门选项,它的应用场景以钠离子电池,但本着拿来主义和材料技术的提升,不知不觉进入了锂离子电池的视野。

1.什么是硬碳?硬碳嵌锂机制

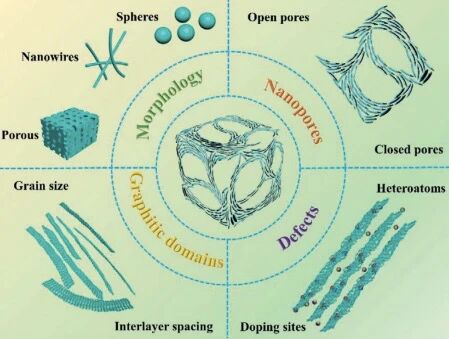

硬碳 俗称难石墨化碳材料,在3000℃以上也难以石墨化,一般树脂碳材料、乙炔黑等物质,其层间距合适。硬碳纯碳负极材料内部为高度无序的碳层结构,在内部产生了大量的缺陷,为Li+提供了众多的嵌入点,可以实现Li+的快速嵌入,因此硬碳的材料的容量要高于石墨,通常可达400mAh/g以上,利于锂电池容量和倍率的提高。在充放电过程中无明显膨胀,具有很好的充放电性能。

硬碳的嵌锂机制是比较复杂,目前尚无准确的结论,接受度较高的是硬碳有三种嵌锂机制:

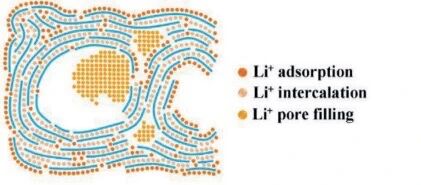

表面吸附 阶段在首次嵌锂时,锂离子会先在硬碳材料的缺陷位点、微孔和边缘部位被吸附。这一阶段主要涉及的是表面吸附,属于不可逆反应,导致首次库伦效率较低(ICE较低)。这些缺陷位点与微孔在初始充放电时形成固体电解质界面膜(SEI),消耗一部分锂离子,使部分容量不可逆。

嵌入无序石墨结构阶段 当锂离子浓度增加时,锂离子逐渐嵌入硬碳的无序石墨层之间。这部分是可逆过程,贡献了主要的可逆容量。硬碳的无序层间距比石墨更大,允许锂离子以较少的扩散阻力嵌入层间,因此在低速率下表现出较高的容量。

孔隙填充阶段 在嵌锂量进一步增大时,锂离子会被存储在硬碳的微孔和内部空隙中。这些孔隙充当了“纳米容器”,可以以“填充”的形式存储更多的锂。由于这部分存储也大多是可逆的,因此进一步提高了硬碳的总可逆容量。

2.碳碳存在的问题

硬碳材料存在密度小(真密度为1.6g/cm3,石墨为2.2g/cm3)、电压曲线斜率大和库伦效率低等问题,导致锂离子电池在首次充电的过程中产生较大的不可逆容量,严重影响锂离子电池能量密度的提升,此外硬碳材料较低的压实密度低也不利于电池体积能量密度的提升,因此硬碳材料并不适合单独作为负极材料使用。

锂离子嵌入石墨结构,缺陷位点和孔隙上的吸附,都对硬碳(HC)负极的可逆容量有贡献。然而,离子在孔隙表面和缺陷位点上的吸附是部分不可逆的,导致首次库伦效率(ICE)较低。结构的复杂性使得精确控制石墨结构域和孔隙的大小和比例变得困难。此外,硬碳的低倍率性能和不理想的循环性能也限制了全电池的应用可行性。

3.硬碳如何帮助BMS电池管理系

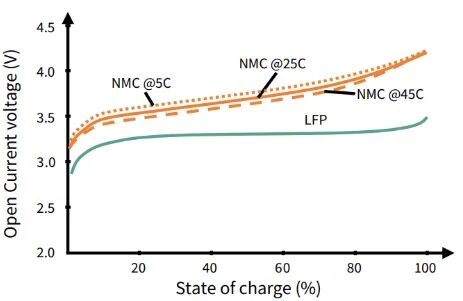

然而在现实运用中,电压斜率反而成为了硬碳的一个优势点,特别是动力电池上。磷酸铁锂动力电池有一个很重要的问题,就是LFP在充放电过程中有一个非常长的电压平台,在25-98%soc区间中。长电压平台对于电芯层级的化学体系是非常友好的,在3.2~3.3V区间,对于电解液的选择是非常友好,耐高压的电解液成分设计就可以减少添加量,电池体系构建是平衡的艺术,空余出来的空间能够分配给充快、存储和续航的成分。

长平台的一个缺点就是容量难以校准,通常BMS算法会通过计算电压和SOC(state of charge)来计算电车的剩余容量,但是LFP电池的长平台导致相同的电压下能够对应不同的SOC值,电量难以评估。因此,LFP电池的电车通常是通过计量法来评估电量,电车冲进多少电,减去各个组件电量的消耗。计量法对于BMS系统的挑战是非常大,特别是随着汽车老化后各个功能部件的能量消耗发生改变,如何系统的评估将是一件巨大的挑战。当然,磷酸铁锂也有一段比较陡峭的电压曲线,建议隔一段时间进行一次慢充,让电池系统重新进行校准。

硬碳为什么能够改善LFP的平台曲线?石墨的嵌入锂离子过程是会有四个电压平台,而硬碳的嵌锂过程是没有明显的平台电压,带有一定斜率的曲线。电池的电压是正极的电势减去负极的电势,尽管LFP正极材料是有很长平台电压,但硬碳的电压是一条斜线,那么两者一复合,磷酸铁锂电池的长平台就会产生一些变化,只要提高电池电压的采集精度,就能够找到一一对应的电压和SOC的关系,提高BMS管理电池的能力,有助于准确评估续航里程和减少充放电的安全风险。