电解液中的溶剂添加剂EC(碳酸乙烯酯),VC(碳酸亚乙烯酯),FEC(氟代碳酸乙烯酯)

虽然固态电解质炒的热火朝天,但是它涉及的是基础科学与真正的产业化落地,还有满长的路要走,现在的锂离子电池以及半固态锂离子电池中仍然会用到液态电解液,未来仍会存在很长的时间,所以今天我们就来聊一下液态电解液中密切相关的三种成分:EC,VC以及FEC,下面带你一探究竟。

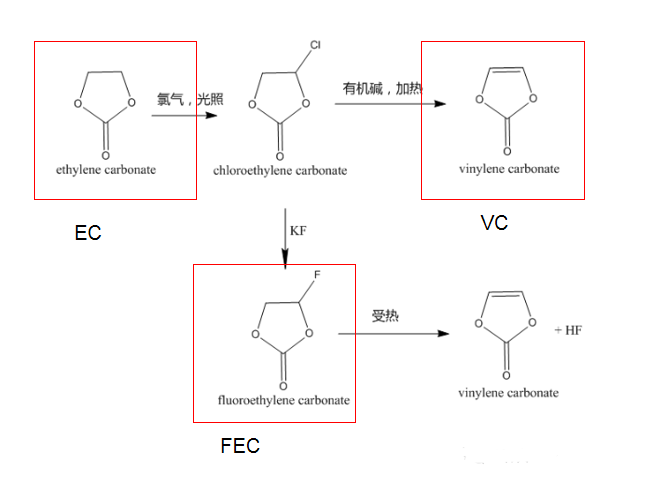

首先看一下三者的结构式及转换过程:

VC的合成工艺一般由EC氯化得到氯代EC,这是一个重要的中间体。氯代EC脱卤反应则得到VC,氯代EC与氟化物如氟化钾等氟源作用,卤素之间进行交换则得到氟代EC,即著名的添加剂FEC。由于卤素置换反应的产率比较高,其精馏提纯也较之更容易一点,FEC生产的成本相对于VC要低一些,因此其价格也明显低于VC。

EC(碳酸乙烯酯)

EC:环状碳酸酯 熔点:36.4℃,沸点:248℃,介电常数89.78(25℃),粘度1.90cp(25℃),在锂离子电池中,EC的表现总体比PC还要好

优点(与环状碳酸酯PC相比):(1)相对介电常数(EC 89)大于PC(PC 65)更优于链状的碳酸酯(2)其做成电池的循环性能也比PC好(PC与石墨共嵌比较严重),究其原因,EC在负极上的成膜电位比较高,当充电时负极的电位不断下降,还原电位较高的EC优先析出,参与了SEI膜的形成,这种膜比较有利于稳定负极并且阻抗适中,电池性能表现上比较好(3):EC还有一个优点,就是溶解之后,其粘度比PC也要小一点,较PC倍率性能优(当然较线状碳酸酯他还是差了很多)。当然他也有很大的缺点。

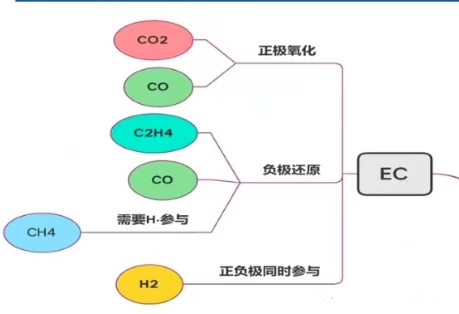

缺点:(1):那就是低温性能较差,对低温性能要求高的电解液要慎用,从他的熔点36.4℃就可以看出,一般配置电解液前必须要把他加热后才能使用。而他的好兄弟PC由于-48.8℃的熔点就有着很好的低温性能。(2):相较于线状的溶剂他的粘度大,分子结构大,倍率性能较差。(3):产气大(高镍体系尤其慎重量的添加)镍含量提高主要是影响存储产气、循环、安全这块,主要原因是四价镍催化活性高,氧化EC分解产生CO2,存储产气这里,高镍电解液的解决方向大部分做一些一些无EC的研究工作,然后在CEI成膜这里进行一些优化工作。当然EC没有后的弊端就是锂盐的溶解,可以加入适当的PC的解决。从下图就可以看出来EC的产气机制,他的产气途径还是比较多的。

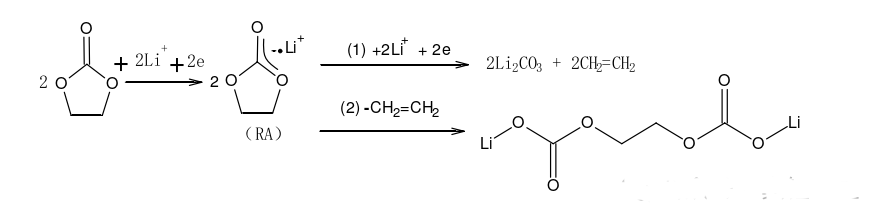

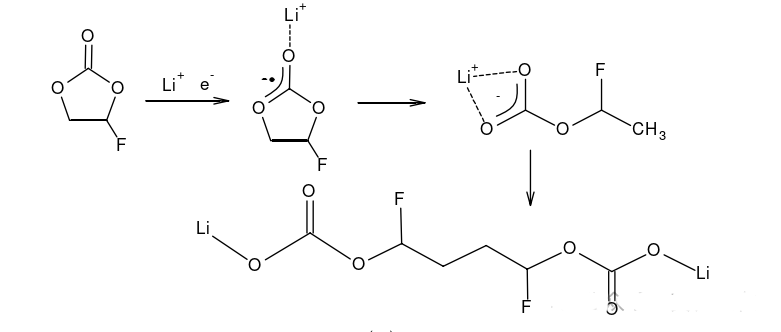

图一:EC在负极表面的成膜机理

图二:EC的产气途径

FEC(氟代碳酸乙烯酯)

FEC:分子量106.05,相对密度1.454,熔点25℃,沸点249,无色透明液体。即可以充当溶剂又可以用作添加剂。作为溶剂,它的相对介电常数高达102,比EC还高,有利于很好的解离锂盐,其熔点比EC还低10度左右,加上其分子结构中含氟原子,有利于电芯体系的浸润,对电池容量发挥和低温性能都十分有利。由于分子中不存在双键等易聚合结构,作为溶剂使用FEC具有上述优势。作为添加剂用也可以提升电池的容量和低温性能。由于含氟结构耐氧化性较好,FEC还常用于高电压体系中,其用量常常从3%到10%均有应用,但大量使用会带来较高的粘度,较高的成本和较严重的高温不稳定性(高温下容易脱HF)。有时为了抑制其高温下分解的不稳定性,还需要加入其它添加剂来进行抑制其消极作用。

优点:(1)成膜电位高1.4-2.0V(2):低温性能好(3):循环性能好 (4)成膜阻抗低(5)抑制硅负极的膨胀(FEC更好的成膜效果更容易在硅表面生成一层富含Li正的SEI膜,更多的无机物含量使得SEI膜的机械强度得到了显著的提升且具有良好机械强度的SEI膜有效的提升了硅负极的循环稳定性。(2)FEC也会进到硅颗粒内部,在电化学过程中生成很多纳米级氟化锂,有效阻碍晶态Li15Si4的形成,这样一来就会生成很多非晶态的Li15Si4,非晶态的Li15Si4内阻小,体积效应不明显,从未大大降低里硅颗粒内部的“吃锂”现象,减少活性锂的损耗。)。

动力学及循环性能好是由于有FEC的SEI具有更致密的无机内部SEI层,有机物质的分解显著减少。聚合物由高度交联的PEO制成。与不含FEC的SEI中的线性PEO 型聚合物相比,交联的PEO溶解性更小,更好地适应体积膨胀,并且更好地传导锂离子(聚氧乙烯(PEO))SEI的不溶性可能有助于更薄和更均匀的SEl

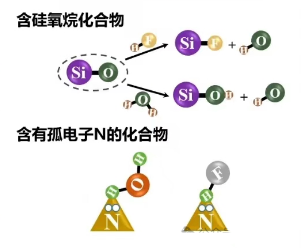

缺点:高温下容易产气产生HF,就拿硅负极来说420mAh/g的硅负极需要6-9%的FEC来抑制硅负极的膨胀,这么多的添加量高温下很容易产生HF导致CEI/SEI中的碳酸类反应生成CO2,被破坏的界面反复生产SEI膜消耗电解液增加阻抗。而且FEC在还原成膜的过程中还容易生产CO。解决方案:(1):采用新型的氟代溶剂代替FEC形成更好的界面,抑制HF的生成(2):除水抑酸添加剂含有“Si-O”及含N孤对电子抑制FEC产气(3)为了抑制FEC的消极作用,在电解液中加入二腈类添加剂的效果比较好,如SN,ADN等,由于二腈类添加剂在正极表面可能形成比较有效的保护膜,覆盖其活性位点,可以降低正极对电解液的反应活性。

图三:捕水抑酸添加剂作用机理

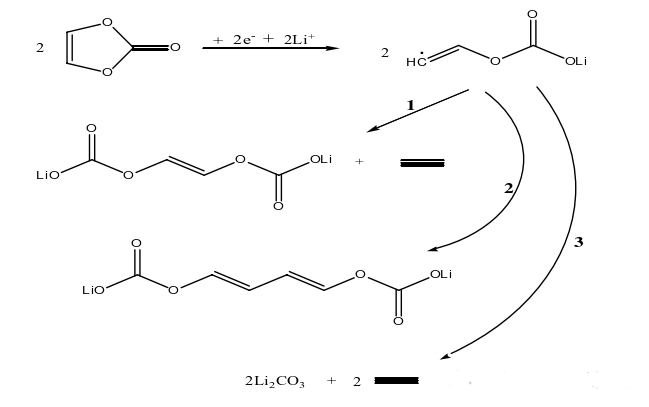

图四:FEC在负极表面的成膜机理

对于上述的高温或者常温产气其实都是可以采用PS也抑制他们,他可以抑制长周期存储产气,主要减少了CO2,CO,C4,C2H6等气体的产生,但是缺点就是该添加剂的阻抗大,后面会出专题介绍。

VC(碳酸亚乙烯酯)

VC:分子量86.05,相对密度1.355,熔点19-22℃,沸点162,外观为无色液体或白色液体。确实是非常成功的添加剂(成膜电位1.2Vvs 锂电位),尽管它与EC只有一个双键之差,但性质相差很大,它是一种不饱和的化合物,所以容易得电子容易在负极上被还原,因此加入到电解液中带入电池后,化成时它优先于EC等溶剂而在负极上还原,参与形成保护膜SEI,VC在负极上形成的是一种果胶状的聚合物含量高的薄膜,有良好的亲液性,有利于电解液在负极SEI膜上的保留,减少电解液的局部干涸带来的负面影响。VC 有两种成膜机理:第一种碳碳双键由自由基引发聚合反应,形成的聚合物A 以重复的EC单元构成; 另一种观点则认为VC 得失电子引发开环反应,从而形成聚合物B。最高占据轨道( HOMO) 能级和最低未占据轨道( LUMO) 能级都低于EC,氧化稳定性高,还原稳定性低,FEC的还原电位要比VC要高一点,所以它会在负极优先成膜。

优点:(1):对循环性能有利(高温及低温都很有利),比如长循环的铁锂电池提高电解液中的VC含量,通过降低电解液的消耗速度来提升循环性能。我们发现当VC含量从2-3%提升到4-5%,高温循环和高温存储都有大幅度的提升。(2)成膜稳定有利于减小自放电。(3)防气胀功能

缺点:(1):阻抗大,随VC含量的增加,SEI膜有机组分增加,SEI膜阻抗不断增加,尤其是低温下的充电阻抗,电芯低温充电性能下降明显,所以倍率性能的电芯中VC的含量不能太多。对于方形铝壳解决方案可以采用二次注液:一次注液加入少量碳酸亚乙烯酯及低阻抗添加剂硫酸乙烯酯,在负极表面形成一层低阻抗的SEI膜,二次注液加入较多的碳酸亚乙烯酯,用于循环后期SEI膜修补,可有效兼顾电芯的高低温性能;但二次注液下碳酸亚乙烯酯浓度较高,在电池内部浸润和分散效果较差,造成后期SEI膜厚度不均匀,出现局部析锂的情况,影响电芯循环寿命。(2):耐高压性能差,这点尤其在高电压钴酸锂体系中VC一般不加或者加的很少。

总结:本文简单介绍了EC,VC,FEC(其中VC和FEC可以简单理解为负极成膜添加剂)这三种常见的锂离子电解液成分的优缺点(当然钠离子电池电解液体系也同样适用),作用机理及物化性质,个人认为锂离子电池电解液是电池材料中难度系数最高的材料,他综合了许多的学科:有机无机化学,物流化学,电化学,材料表征分析,数据分析,而且锂离子电池正负极体系复杂,应用场景复杂,包装方式也不一样,各个客户对于电芯的性能需求也不一样,这就要求设计者既要懂电解液又要懂每种电池材料的特性,不仅要有很强的理论指导还得要有丰富的实战经验,要求很高。