电芯设计中如何选择隔膜

在电芯设计中,隔膜的选择是决定电池性能、安全性和寿命的关键因素之一。隔膜的主要功能是物理隔离正负极以防止短路,同时允许锂离子自由通过以实现充放电。以下是隔膜选择的核心考量因素及具体方法:

隔膜的核心性能参数

1.材料类型

1.1聚烯烃类(PP/PE)

聚乙烯(PE)

熔点较低(约130°C),热闭孔特性可提升安全性(如针刺时熔融阻断电流)。

聚丙烯(PP)

熔点较高(约160°C),机械强度更好,但闭孔温度更高。

复合隔膜(PP/PE/PP三层结构)

结合PE的快速闭孔和PP的高温稳定性,广泛用于动力电池。

陶瓷涂层隔膜

在PP/PE基膜上涂覆氧化铝(Al₂O₃)、二氧化硅(SiO₂)、勃母石(γ-AlOOH)等陶瓷颗粒,提升耐高温性(>200°C不收缩)、机械强度和电解液浸润性。

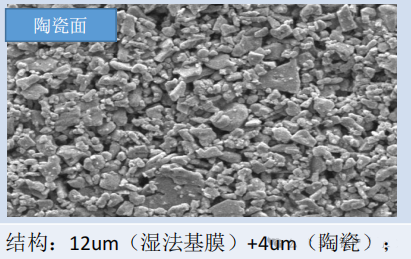

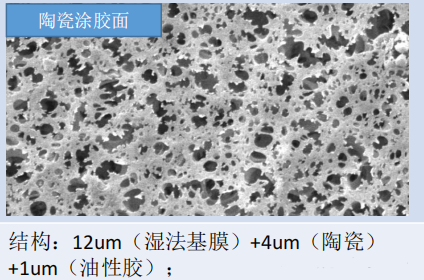

下面分别是图陶瓷和涂胶隔膜的SEM图:

涂陶瓷隔膜SEM

涂胶隔膜SEM图

1.2新型材料

芳纶隔膜

耐高温(>300°C)、抗氧化,但成本高,用于高端领域。

无纺布隔膜

以聚酰亚胺(PI)或纤维素为基材,孔隙率高,但机械强度较低。

2.厚度与孔隙率

厚度

通常在5~25μm之间。

隔膜越薄,越有利于离子的传输,同时提高整体的能量密度(因为可以减少空间和重量),但薄了就存在被枝晶刺破的风险,需要衡量好来。

薄隔膜(如7~12μm)可提升能量密度,但可能牺牲安全性。

动力电池倾向于稍厚隔膜(16~20μm)以平衡安全性和功率性能。

孔隙率

40%~60%为合理范围。

孔隙率过低会限制离子传输,导致内阻升高

孔隙率过高可能降低机械强度,增加短路风险。

3.热稳定性与闭孔特性

热收缩率

高温下(如120°C)隔膜收缩率应小于5%,陶瓷涂层隔膜可进一步降低至1%以下。

闭孔温度

PE隔膜闭孔温度约130°C,PP隔膜约160°C,闭孔后电阻急剧上升可阻断热失控。

4.机械强度

穿刺强度

需大于300 gf(如动力电池要求>500 gf),防止金属枝晶穿透。

拉伸强度

横向(TD)和纵向(MD)强度需均衡,避免卷绕或叠片时撕裂。

应用场景与电池类型

1.动力电池(高能量/高功率)

选择重点:高安全性(陶瓷涂层隔膜)、低内阻(薄且高孔隙率)、耐高温性。

示例:16μm陶瓷涂覆PE隔膜,孔隙率45%~50%。

2.消费电子(高能量密度)

选择重点:轻薄化(7~12μm)、低成本(纯PP/PE)。

示例:9μm三层复合隔膜(PP/PE/PP)。

3.储能电池(长寿命)

选择重点:高化学稳定性(抗氧化、耐电解液腐蚀)、低自放电。

示例:20μm厚陶瓷涂覆PP隔膜,孔隙率40%~45%。

工艺匹配性

1.电解液浸润性

隔膜需与电解液快速浸润(接触角<30°),陶瓷涂层可改善亲液性。

2.卷绕/叠片兼容性

隔膜的柔韧性需适应高速卷绕工艺,避免褶皱或断裂。

3.界面相容性

避免隔膜与正负极材料发生副反应(如NCM正极需耐氧化隔膜)。

成本与供应链

1.成本占比

隔膜约占电芯成本的5%~10%。

2.国产化替代

国内企业(如恩捷股份、星源材质)已突破高端隔膜技术,性价比优于进口产品。

3.特种需求成本

陶瓷涂层隔膜成本比普通隔膜高20%~30%。

前沿技术趋势

1.固态电池对隔膜的影响

固态电解质可能替代传统隔膜,但短期仍需隔膜作为支撑层。

2.高孔隙率隔膜

通过静电纺丝技术制备纳米纤维隔膜,提升离子传输效率。

3.智能隔膜

集成温度响应材料(如热致变色涂层),实现实时监控电池状态。

总结:

隔膜选择的关键步骤

明确需求:根据电池类型(动力/储能/消费)确定核心性能优先级(安全/能量/寿命)。

材料筛选:选择基膜(PP/PE/陶瓷)和涂层方案。

参数优化:平衡厚度、孔隙率、强度等参数。

工艺验证:测试与电解液、电极的兼容性,确保量产可行性。

成本评估:结合供应链和规模化生产潜力,选择最优方案。