电池系统热设计计算

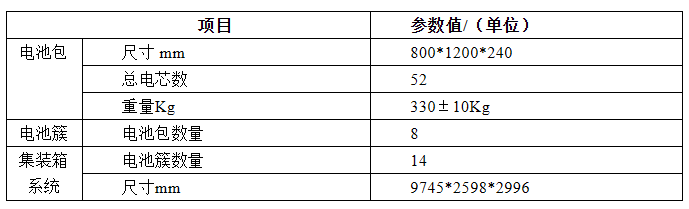

以目前储能常用的280Ah磷酸铁锂电芯为例,某一项目采用30呎预制舱,系统由14簇电池组组成,每一簇包含8个52S的电池包以及高压箱。计算电池系统的热性能。

1.电池舱基本数据

1.1电池舱基本数据

| 项目 | 参数值/(单位) |

| 比热容 | 1027.3 (J/Kg.℃) |

| BOL 25℃ 0.5C 充放电发热功率 | 10.72W/9.92W |

| BOL 25℃ 1.0C 充放电发热功率 | 33.14W/33.13W |

| 内部导热率X方向(宽度) | 12.64W/(m·K) |

| 内部导热率Y方向(厚度) | 2.93W/(m·K) |

| 内部导热率Z方向(高度) | 11.39W/(m·K) |

| 密度 | 2118Kg/m3 |

| 电芯最佳寿命温度范围 | 25℃-30℃ |

| 电芯最高温度限值 | 65℃ |

| 电芯质量 | 5.5Kg |

1.2电池系统基本参数

1.3电池系统运行方式

0.5C充电,0.5C放电,放电前温度维持充电温度。

温升控制≤10℃。

工作温度控制范围:15-35℃

2.电池系统制冷量需求计算

2.1产热功率计算

电池舱产热功率满足以下公式:

P=P1+P2+P3

P1:电池充放电发热热量

P2:集装箱外传至集装箱内的热量

P3:太阳辐射热量

计算依据(根据所提供的参数)

1.外环境温度,最高按照40°C计算;

2.集装箱内控制温度按照25°C计算;

2.1.1电池发热功率

集装箱内电池发热量:

单体电池0.5C充放的热功率P单=10.72W(注:充电时的产热功率大于放电时的产热功率,统一按充电产热功率计算)

P簇=NP单t

N:每簇的电池数量,528=416 P单:单体电池0.5C充放电的热功率(按充电计算)

t:工况系数(系数取1) P簇=41610.72=4.46KW

每个电池舱14簇,则:

P1=4.46*14=62.44KW

2.1.2集装箱外传至集装箱内的热功率

P2=kAΔT

k:传热系数(箱体保温层厚度50mm,取经验值K=1.31W/m2.K)

A:机柜的表面积(单位:m2,不包括底面)

ΔT=T1-T2(单位:°C)

T1:箱外最高温度;T2:箱内控制温度

K=1.31W/m2.K

A=2×(9.7×2.6+9.7×3+2.6×3)-(9.72.6)=36.9m²

ΔT=T1-T2=40-25=15

P2=kAΔT=1.3136.9*15=0.725KW

2.1.3太阳辐射热量

P3=Fα S

F:日照辐射强度(最高日照辐射强度为980W/m²)

α:机柜对太阳辐射的吸收率

S:机柜表面积: 六面体机柜同时所受的太阳面一般为两个(正面照射的情况下,斜角照射可以是三个面,折算为正面照射 应该是两个面

F=980

α=0.017(取经验值)

S=9.7×3+3×2.6=36.9m²

P3 = 9800.01736.9=0.615KW

宗上: P=P1+P2+P3=62.44+0.725+0.615=63.78KW

2.2电池吸热功率计算

电芯、电池系统部件等均会吸收热量。电池系统的部件大部分为钢铁。铁的热容为460J/Kg.℃。

电芯温升自身吸热量可以用Q=CmΔT*N表示。

C为电芯热容,1027.3 J/Kg.℃;

m为电芯质量,5.5Kg;

ΔT为温升,仅按充电期间计算,温升控制5℃(充放电温升总控制小于10℃)。

充电时间:2h。

则:Q电芯=1027.3*5.5*5*5842=165040.88KJ

电池系统部件(按电池包计算)重量约为:

(330-5.5*52)*8*14=4928Kg

其吸收热量约为:

Q部件=460*4928*5=11334400J=11334.4KJ

Q=Q电芯吸+Q部件吸=176375.28KJ

电池本体吸收热功率:

P–=Q/t

计算得:P–=24.5KW

2.3液冷机组制冷功率

根据以上计算,液冷机组的制冷功率

P机≥(P-P–)*k

K为安全系数,取1.2~1.5。

P机≥63.78-24.5=39.28KW

系数取1.2~1.5,制冷机制冷功率在:47.14-58.92KW。

3.加热需求计算

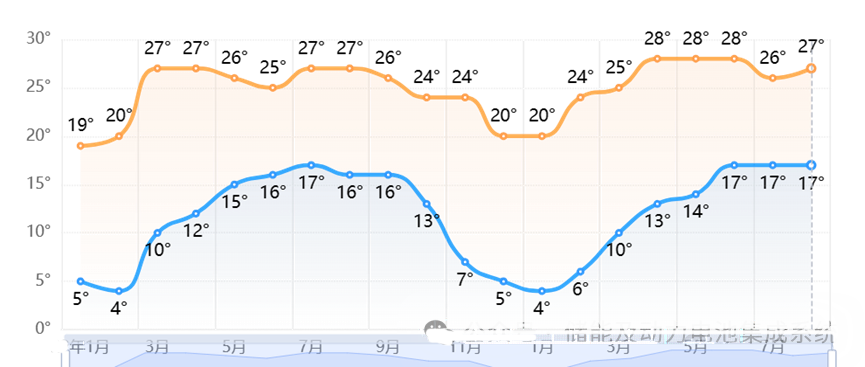

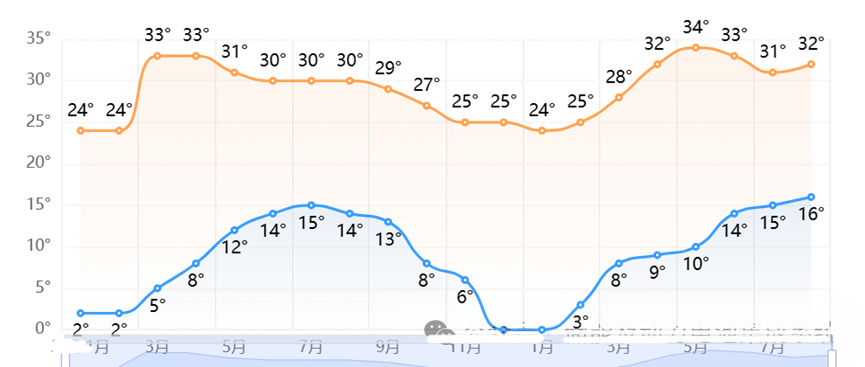

该项目在**省**市实施,近年**市的年温度变化如下图所示:

**市平均气温趋势图(2024.1-2025.8)

**市极限气温趋势图(2024.1-2025.8)

从温度趋势图看,没有出现温度低于0℃的情况,可不考虑加热情况。但每年的11月至来年3月份之间,最低温度会低于10℃,虽然系统可以充电,但会影响到系统的充电效率,也可以考虑加热。

加热功率与所需要的温升和加热时间相关。

前置条件:

(1) 加热期间进行充电(同时进行充电的话,其自身产热量会使电池产热,需求的加热功率小);

(2) 温升速度:10℃/120min;即120min内电池温度升高到15℃以上,满足0.5C高效率充电需求。

所需热量:

则:Q电芯吸=1027.3*5.5*10*5842=330081.76KJ

电池系统部件(按电池包计算)重量约为:

(330-5.5*52)*8*14=4928Kg

其吸收热量约为:

Q部件吸=460*4928*10=11334400J=22668.8KJ

Q=Q电芯吸+ Q部件吸=352750.56KJ

加热30min,需求功率为:

P+=Q/t

计算得:P–=49KW

从计算结果看,由于电池舱内包含电池架等的其它部件的吸热,以及电池舱的对外热量散失,实际需求功率要大于50KW。

而在实际应用中,一方面电池舱设计有50mm左右的隔热层,在内外温差55℃情况下,其传热功率不超过1.5W/m2.℃,内外的热交换可以忽略。另一方面,电池组处于长期处于工作状态,其充电、放电过程产生足够的热量使其温升很快。如在0.5C充电条件下,产热功率为10.72W/只,在充电期间产生的热量可以使电芯温升达到:

10.72*2*3600/(5.5*1027.3)=13.66℃

即加上放电阶段产生的温升,一次充放电不考虑热量损失大约会使电池产生月25℃的温升,电池舱内部与外面又处于近似绝热的状态,所以基本上电池组会处于要求冷却的状态而不是加热。电池组处于异常停机并长期处于低温环境下才需要加热。

通常匹配的加热功率较低,大约为制冷功率的一半,在电池温度较低时开启加热。

4.液冷相关参数计算

4.1液冷板基本参数

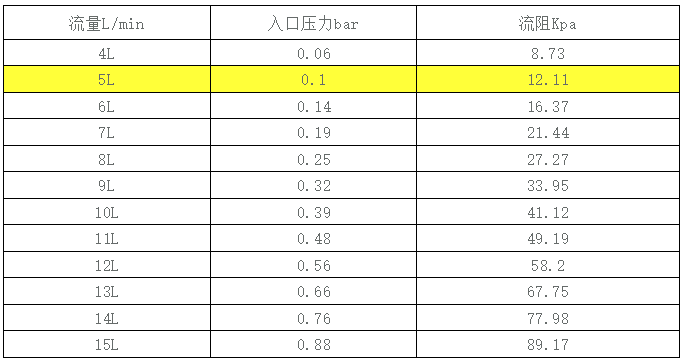

流量与压力对应表(实测数据,直管进水)

电池包进出水管内径9mm。

25℃条件下50%乙二醇水溶液的热容大约为3.3KJ/Kg.K,比重为1071g/L。

4.2单电池包冷却液流量

52只电芯每分钟产热量为1631/240*52*60=21203J

考虑电芯自身的吸热,假设进出水温差为4℃,则每分钟需要流量为:

21203/(3300*4/1071)=1720mL/min=1.72L/min

不计算电芯本身的吸热,仅按产热功率计算,则每分钟需要的冷却液流量为:

10.72*52*2*3600/(4*3300*1.071*2*60)=2.37L/min

按1.5系数,流量大约3.55L/min。

4L/min情况下,液冷板流阻大约为8.73Kpa。

4.3总流量计算

总共14簇,每簇8个电池包,

总流量要达到3.55*8*14=397.6L/min

5.制冷机组选取

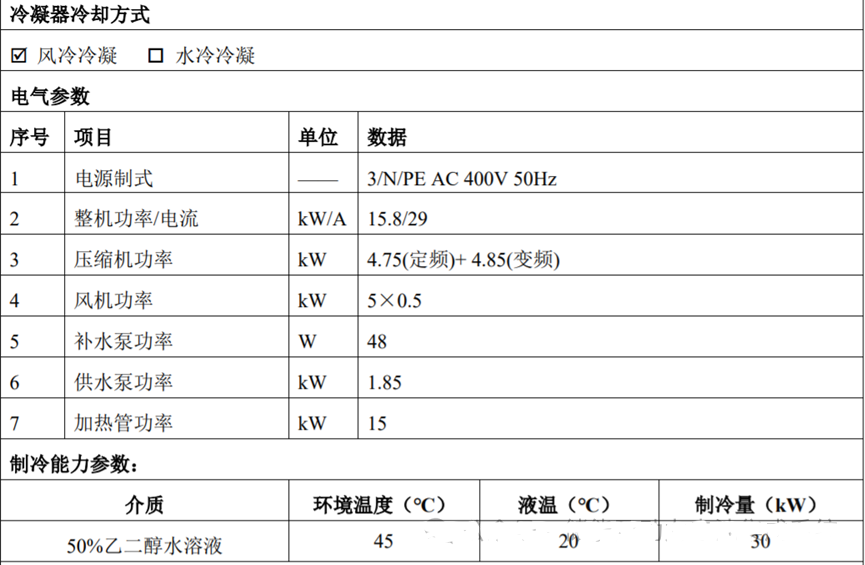

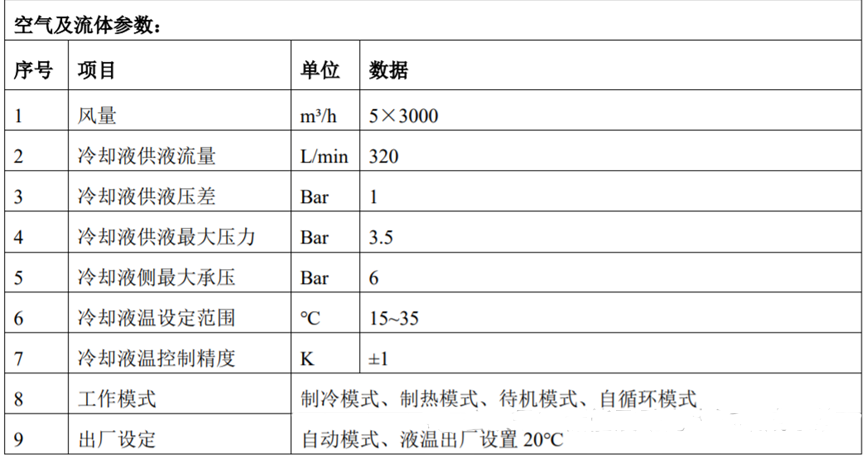

根据上述计算,每个电池舱安装30KW的制冷机组2台,制冷功率及冷却液供给流量满足设计需求。其具体参数如下表所示: