浆料搅拌过程中的异常与解决方法

搅拌匀浆是锂电池生产的第一道工序,也是制备电极的关键步骤之一。我们通常会关注出料状态的黏度、固含、颗粒度等参数。浆料状态的好坏直接影响着电芯的性能。但对浆料的优化我们大多只集中在调整配方比例与优化正负极主材上,往往忽略了匀浆过程中的一些致命细节和工艺参数上。质量良好的锂电池浆料首先从视觉上呈现“镜面”一样的光泽,无颗粒感且无分层现象;倒料时呈现连贯的“瀑布流”;浆料表面无明显的大气泡;并且起码要保证停止搅拌之后30min无明显沉淀。另外从出料参数上需要注意以下几点:

①高固含量且分布均匀:以确保涂层均匀并提升电池性能;

②粘度适中且稳定:以适应涂布工艺并保障涂布效果;

③颗粒细度小且分散均匀:有助于形成平整涂层并增强储存稳定性;

同时,还需具备良好的膜阻抗,以有效评估导电剂的分布状态,确保浆料分散效果。这些特性综合作用,共同决定了锂电池的一致性、卓越性能及高度安全性。

但是我们实际搅拌过程中总是会遇到各种各样的问题,如颗粒团聚、浆料黏度异常、沉降与分层、金属杂质污染、气泡残留、分散不均等。这些异常也会对涂布工序产生很大影响。

1.颗粒团聚

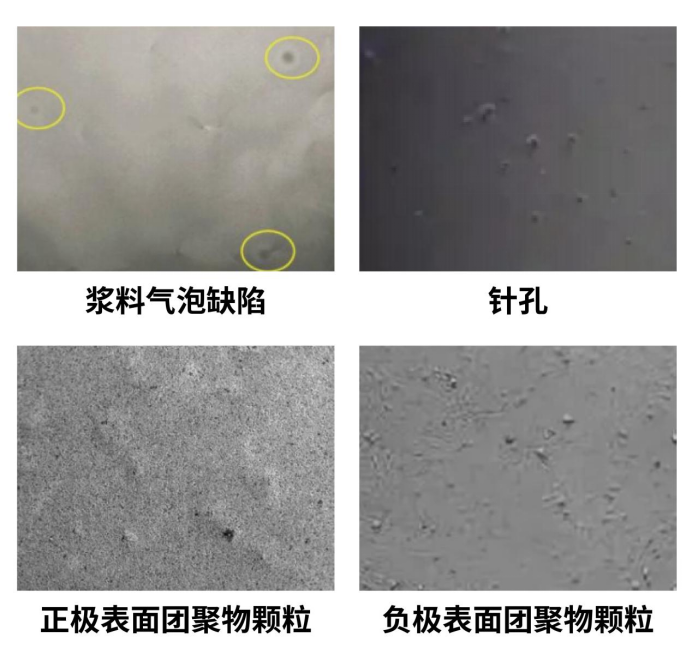

颗粒团聚会出现“粗”颗粒,涂布后极片表面出现“凸点”状。

2.气泡对涂布影响:

①大气泡(>0.5mm)

大气泡的产生可能是因为真空度不够,或真空搅拌时间太短导致浆料气泡未完全排出,涂布时会出现”针孔”现象。

②微气泡(<0.1mm)

微气泡肉眼看不到,但微气泡涂布干燥完成极片表面可能会出现类似的”火山孔”形貌。

3.黏度对涂布影响:

①高黏度

黏度太高进行涂布,浆料流动性不好,会使涂布偏差较大,并且烘干后极片可能出现条纹状样貌。

②低黏度

黏度太低进行涂布可能会出现边缘流挂现象,造成中间薄两边厚的情况。

因此要想制作出优异质量的浆料需严格控制原材料质量,选择优质、稳定的原材料;优化制备工艺,确保每一步操作精准;加强环境控制,提供干燥、通风良好的生产环境;同时,重视浆料脱泡处理质量,确保浆料无气泡、无异物。