氟/氮共掺杂轻质三维碳多孔框架延长锂金属负极循环寿命

研究简介

由于锂沉积不依赖于宿主基底,锂金属负极在电化学循环过程中体积膨胀难以控制,导致库仑效率(CE)降低和循环寿命缩短。本工作中,我们利用二次化学气相沉积工艺将氟功能化表面改性(FCMF)应用于碳化三聚氰胺泡沫(CMF),形成厚度约为65nm的非晶态氮/氟共掺杂碳层。FCMF表现出极低的面密度2.43mgcm⁻2,仅为商用8µm铜箔的28.5%。氟掺杂显著增强了基底的锂离子亲和力,有利于锂在整个3D框架中均匀沉积。这导致超高的平均CE(FCMF为99.78%,CMF为99.44%)并显著提高对称电池循环性能(2450小时vs745小时)。此外,LiFePO4(单面,11.9mg·cm−2)|FCMF/Li全电池在2C倍率下可维持超过400次循环,容量保持率为85.6%。本研究介绍了一种可扩展的化学气相沉积方法,用于生产锂金属电池的高性能3D集流体。

合成方法

亲锂三维多孔骨架的制备:本研究中使用的微纤维(MF)来自上海安科塑料有限公司,密度为32kg/m³,厚度为1mm。首先,将微纤维切割成8-10cm的矩形条状,经超声波清洗多次,然后在60°C的鼓风干燥箱中干燥10h。将干燥后的微纤维放入管式炉中,在氩气流量为0.03L/min的条件下,以5℃/min的升温速率加热至500、600、700、800、900、1000℃,每个温度下保温1h,得到不同的碳化微纤维(CMF)样品,分别记为CMF-500、CMF-600、CMF-700、CMF-800、CMF-900、CMF-1000。通过比较研究,选择CMF-900进一步进行化学气相沉积,实现表面氟掺杂。具体而言,将2gPTFE(~1μm,Macklin)均匀铺于石墨舟底部,然后将CMF-900置于舟顶部,避免与PTFE直接接触。随后将舟皿放入管式炉中,在真空条件下以5℃/min的升温速率加热至600℃,保温1h,待舟皿随炉冷却至室温后取出样品,即得到表面覆盖有氟掺杂碳层的CMF(FCMF)。

电化学测试:采用Celgard2400作为隔膜的CR2016纽扣电池进行组装,使用1M双(三氟甲烷磺酰基)酰亚胺锂(LiTFSI)溶于体积比为1:1的1,3-二氧戊环(DOL)和二甲氧基乙烷(DME)混合物中,并添加2%硝酸锂(LiNO3)作为电解液,用于对称电池、半电池和锂硫软包电池。对于采用磷酸铁锂(LFP)正极和高能NCM811正极组装的全电池,电解液为体积比为3:7:1的碳酸亚乙酯(EC)、碳酸乙甲酯(EMC)和碳酸氟亚乙酯(FEC)混合物中的1M六氟磷酸锂(LiPF6)。所有电化学测试均在30°C的恒温下进行。库仑效率(CE)测试以纯锂为对电极,首先在0.768mA的电流下将固定量的锂(7.68mAhcm⁻²)预沉积到CMF/FCMF上。随后,这些电池经过特定的恒电流充放电循环,并以0.768mA的电流充电至1V,从而可以根据最终充电容量计算平均库仑效率。纽扣电池的恒电流测试在NewareBTS82多通道电池测试系统(深圳市新威尔电子有限公司)上进行。电化学阻抗谱(EIS)测量在PrincetonPARSTAT4000(AMETEKInc.)上进行,频率范围为1×10⁵Hz至0.1Hz,幅度为5mV。磷酸铁锂(LFP)和硫/碳(S/C)正极的质量负载分别约为11.9mgcm⁻²和3.5mgcm⁻²。

图文导读

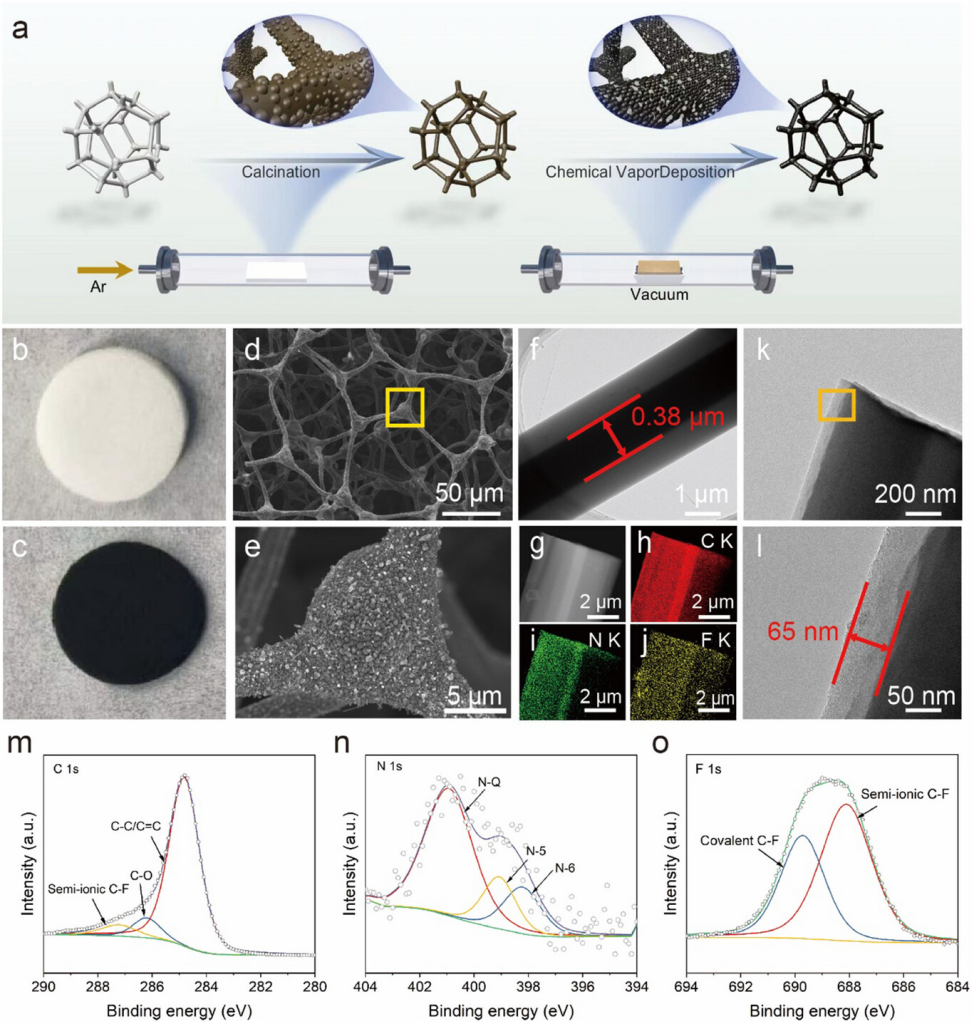

图1. a)FCMF制备过程示意图。b)C3N6H6和c)FCMF的光学图。d)FCMF的低分辨率和e)高分辨率SEM图像。f)FCMF的低分辨率TEM图像。g)FCMF的TEM图像以及h)C、i)N和j)f元素的相应EDS映射。k)FCMF的低分辨率TEM图像和l)相应的放大图。m)C1s、n)N1s和o)F1s的XPS高分辨率光谱(FCMF的)。

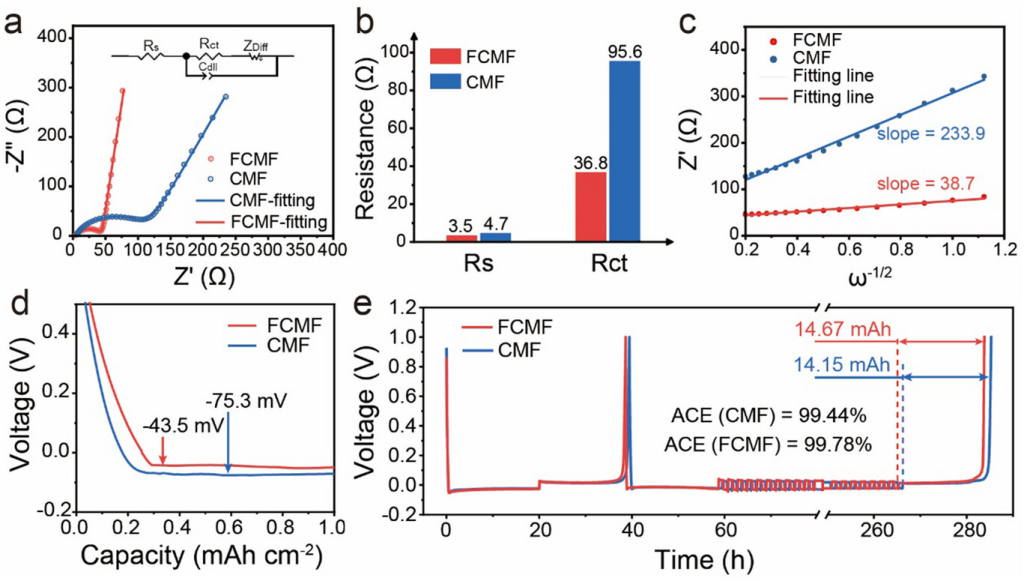

图2. a)循环前CMF|Li和FCMF|Li电池的EIS和b)相应的电阻。c)Warburg阻抗和角频率的倒数平方根之间的线性关系。d)1mAcm−2时FCMF和CMF上的初始锂沉积曲线。e)1mAcm−2、1mAhcm−2下FCMF和CMF的ACE,持续100次循环。

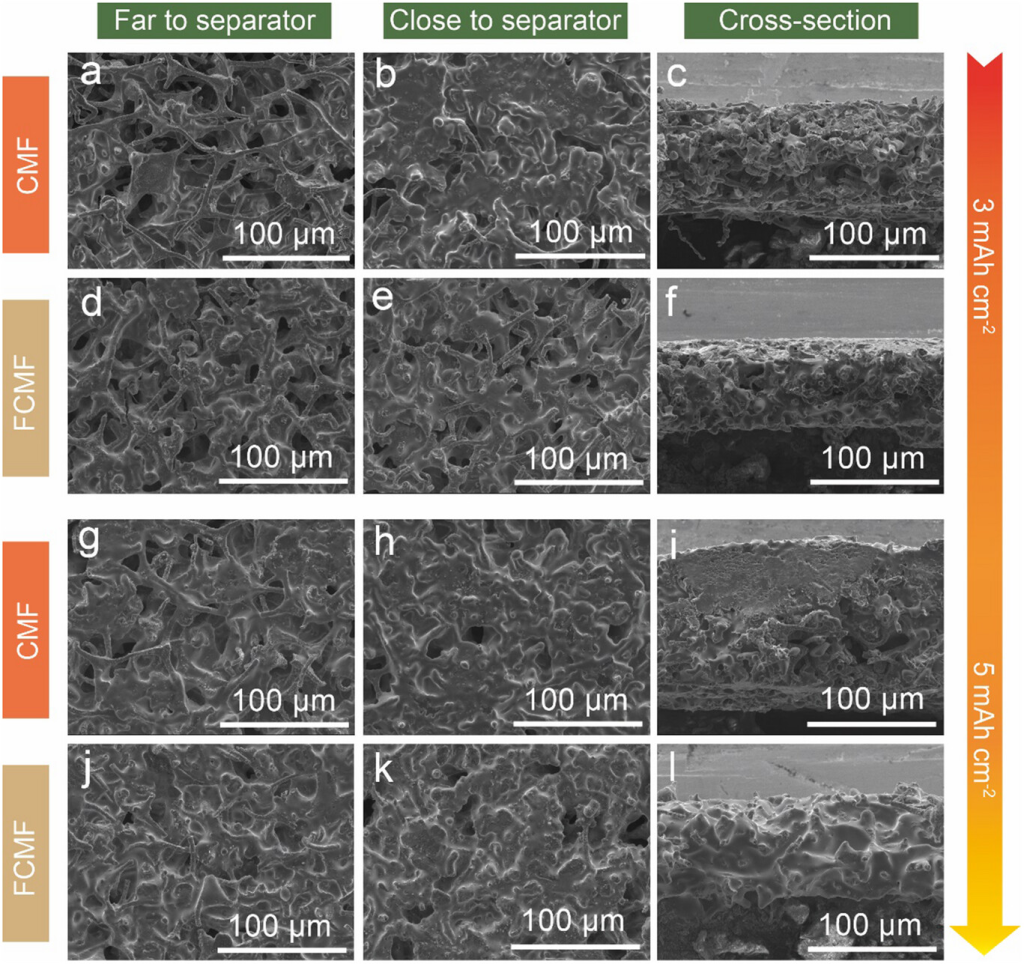

图3. 锂电镀容量为3mAhcm−2后,靠近/远离隔膜的表面和横截面的SEM图像:a–c)为CMF;d–f)为FCMF。锂电镀容量为5mAhcm−2后,靠近/远离隔膜的表面和横截面的SEM图像:g–i)为CMF;j–l)为FCMF。

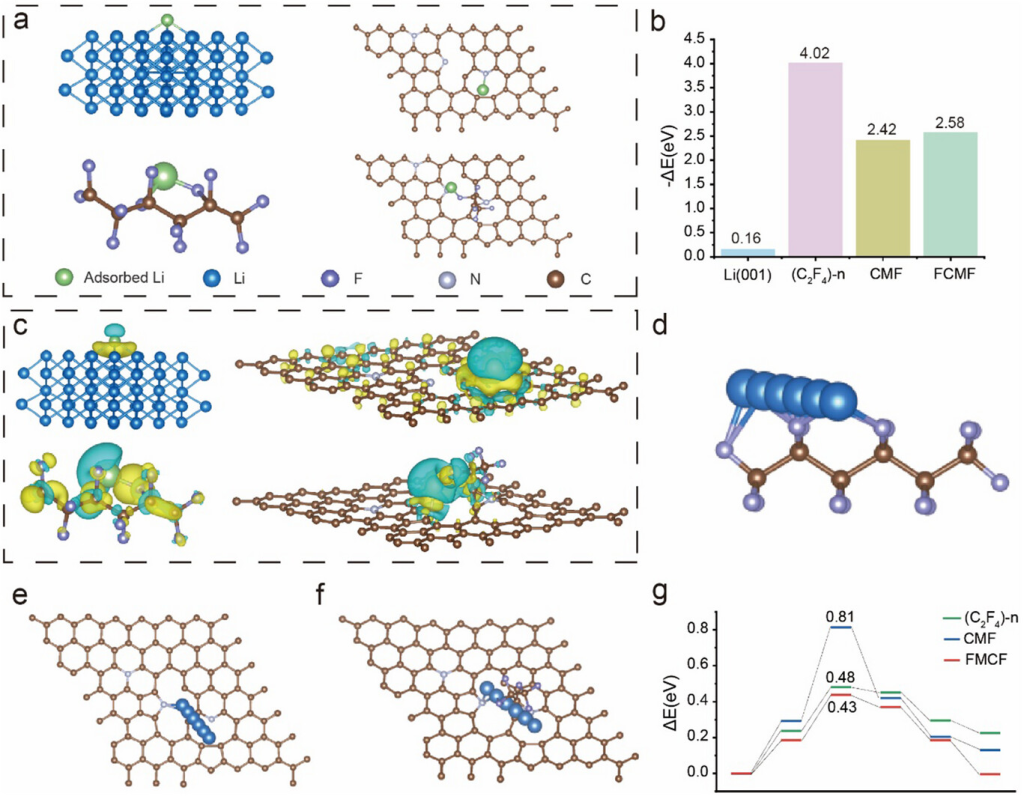

图4. a)Li在Li(001)、(C2F4)-n、CMF和FCMF结构模型上的结合位点。b)Li在Li(001)、(C2F4)-n、CMF和FCMF上的结合能。c)Li在Li(001)、(C2F4)-n、CMF和FCMF上的吸收电荷分布。Li在Li(001)、(C2F4)-n、CMF和FCMF上的结合能。d)(C2F4)-n;e)CMF;f)FCMF结构中Li的扩散路径。g)Li在(C2F4)-n、CMF和FCMF结构中的扩散能垒。

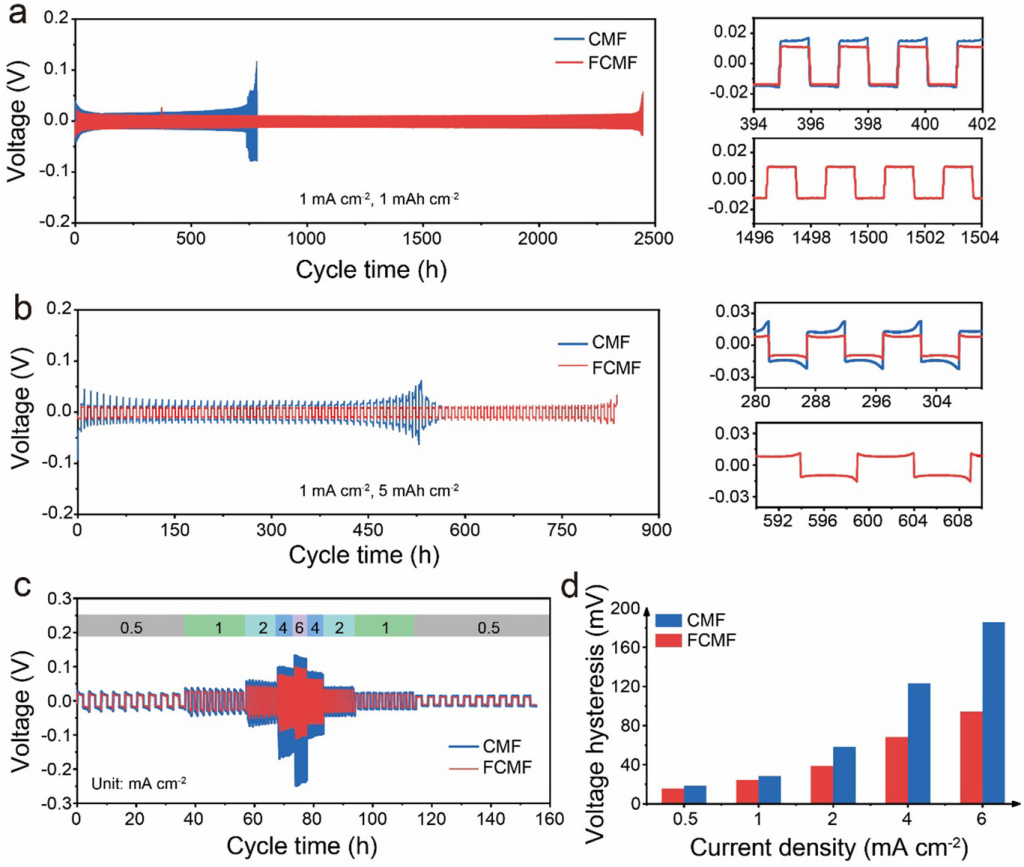

图5. a)1mAcm−2和1mAhcm−2和b)1mAcm−2和5mAhcm−2,以及相应时间段内的电压-时间放大图。c)倍率性能和d)不同电流密度下相应的电压滞后。

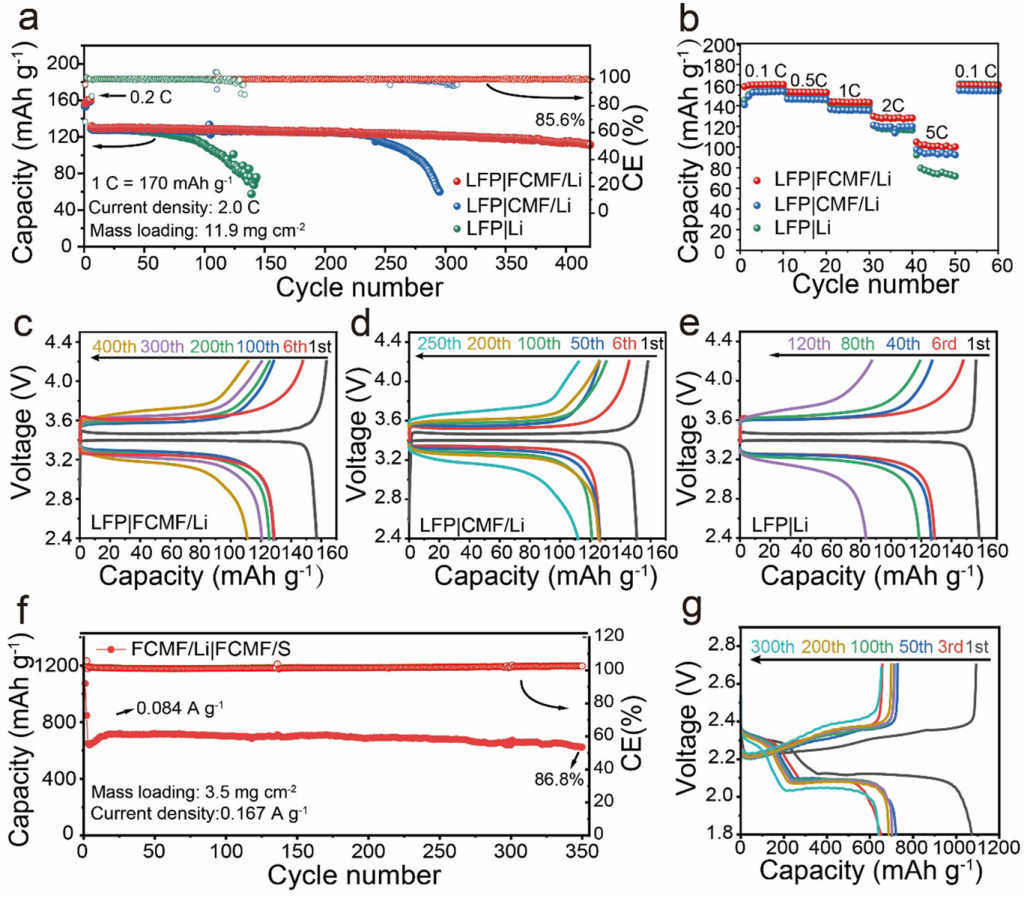

图6. a)LFP|Li、LFP|CMF/Li和LFP|FCMF/Li全电池的循环性能和b)倍率性能。c)LFP|FCMF/Li、d)LFP|CMF/Li和e)LFP|Li电池在不同循环下的电压-容量曲线。f)同时使用FCMF作为负极集流体和正极/隔膜之间夹层的Li-S电池的循环性能和g)相应的电压-容量曲线。

研究结论

采用简单的化学气相沉积工艺合成了超轻氟/氮共掺杂碳基多孔骨架。氟/氮共掺杂的非晶态多孔碳层厚度约为65nm,有效提高了骨架的比表面积和界面稳定性,改善了碳基底的脱锂平台、界面电荷转移和离子扩散动力学。此外,氟掺杂显著提高了碳化三聚氰胺海绵骨架的电化学性能。与CMF相比,FCMF表现出更高的库仑效率循环寿命(800次循环后99.78%vs200次循环后99.44%)、更长的对称电池循环性能(2450小时vs745小时)和增强的倍率性能。在全电池配置中,它表现出更好的容量保持率(LFP|FCMF/Li循环400次后容量保持率为85.6%,NCM811|FCMF/Li循环250次后容量保持率为80%)。此外,当FCMF同时用作锂硫电池中的负极支架和正极隔膜之间的夹层时,350次循环后的容量保持率可达86.8%。这进一步验证了其附加的多硫化物吸附和催化转化效应。因此,我们相信FCMF的独特结构在未来各种电池系统中都拥有良好的应用前景。