晶种串釜法共沉淀工艺制备超高镍三元前驱体

正极材料是三元锂离子电池的核心部件,决定着其能量密度、循环性能、倍率性能等性能。三元材料的容量主要由镍贡献,镍含量越高,容量越高,为了满足人们对于电动汽车长续航的需求,三元材料逐渐向高镍和超高镍的趋势发展。

正极材料的理化性能和电性能主要取决于三元前驱体的粒度分布、微观形貌、比表面积和振实密度等指标,研究超高镍三元前驱体的可控制备是制备高性能超高镍三元材料的关键。

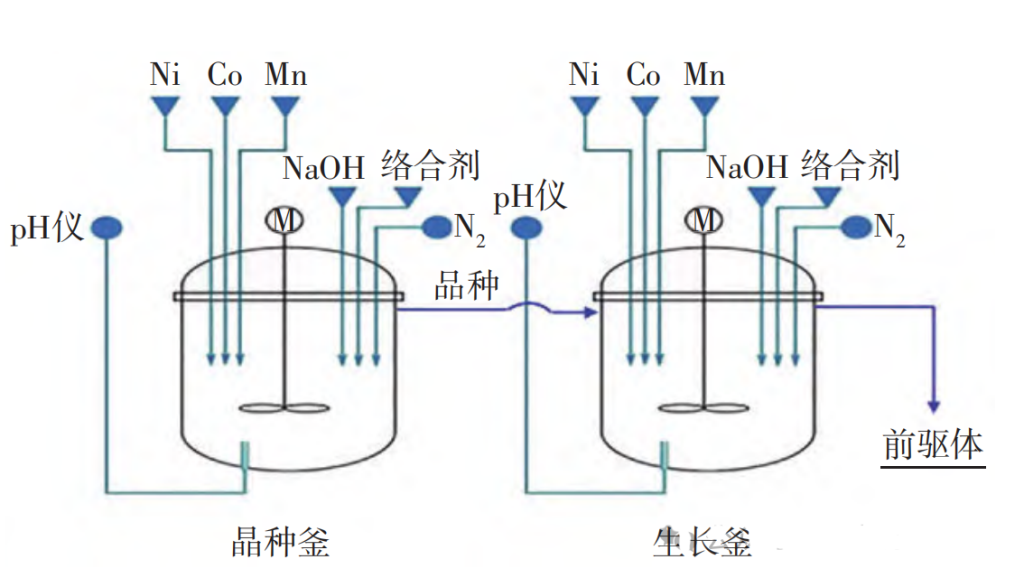

三元前驱体的制备工艺有连续法和间歇法两种,其中连续法以其工艺简单、生产效率高的优点成为目前主要生产工艺。三元前驱体中镍含量越高,制备条件越苛刻,传统的连续法共沉淀工艺生产过程中易出现晶核失控、颗粒团聚、结构异变等问题,为解决这些问题,本文在共沉淀工艺的基础上提出“晶种串釜法”工艺,即采用晶种釜生产小颗粒物料作为晶种,调控生长釜工艺条件,使其不能自发形成晶核,然后将晶种定量通入到生长釜中进行二次生长,以制备超高镍三元前驱体Ni0. 90Co0. 06Mn0. 04(OH)(以下2简称NCM9064)。对生长釜 pH、温度及原料液总有机碳(Total Organic Carbon,TOC)等条件对前驱体物性指标的影响规律进行了探索,同时对 NCM9064烧结后的容量和循环能进行表征。

1 试验部分

1.1原料及配制

镍、钴、锰原料均采用高纯硫酸镍、硫酸钴、硫酸锰溶液,将上述三种溶液进行充分混合,调控各金属元素摩尔比Ni∶Co∶Mn=90∶6∶4,总金属浓度为2. 0mol/L。将市售32%液碱用纯水稀释至6mol/L 作为共沉淀反应沉淀剂,将市售 25% 氨水稀释至 10% 作为共沉淀反应的配合剂。

采用高纯氮气作为保护气,纯度≥99. 95%。

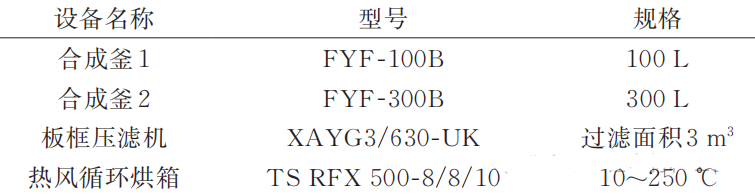

1. 2 主要设备

图 为晶种串釜法工艺流程图

1. 3 试验流程

向合成釜(晶种釜)中注入80%体积的纯水,用32%液碱调节pH为11.0~11.4作为底液,然后将混合盐溶液、氢氧化钠、氨水按照一定的流量比加入到合成釜中进行共沉淀反应,反应过程控制搅拌速度为450r/min,控制温度为70~75℃,反应氨浓度为4~5g/L。当晶种釜的粒径D50生长到3~4μm后,用蠕动泵将晶种釜的料浆以一定的流量通入到生长釜内作为晶种,同时,调控生长釜工艺条件,将pH控制在10.6~10.9,其他反应条件与晶种釜相同,使生长釜内主要发生生长反应而不能自发形成晶核,待生长釜物料粒径D50稳定生长到10~11μm时停釜,同时停止晶种的通入,反应时间20~24h。将生长釜的物料用板框压滤机进行固液分离,然后用60℃的热纯水洗涤杂质,直至洗涤水pH<8.5,洗涤后的物料在烘箱内120℃烘干至水分低于0.5%,最后用200目筛过筛后得到超高镍三元前驱体NCM9064。

将NCM9064前驱体与氢氧化锂按照锂金属摩尔比1.03∶1的比例充分混合,在马弗炉中470℃焙烧3h,850℃焙烧11h后得到正极材料LiNi0.90Co0.06Mn0.04O2。

1.4检测方法

用马尔文3000激光粒度仪测试前驱体的粒径分布,用贝士德3H-2000A比表面积测试仪检测前驱体的比表面积,用瑞柯FT-100B振实密度测试仪检测前驱体的振实密度,用蔡司Sigma300场发射扫描电镜检测前驱体的微观形貌,用日本理学株式会社生产的D/MAX2500PC型X射线衍射仪分析前驱体的晶体结构,射线源为CuKα(λ=0.15406nm),工作电压为45kV,扫描范围10°~80°,扫描速度10°/min。

1.5扣电组装与性能测试

将正极材料LiNi0.90Co0.06Mn0.04O2与炭黑、PVDF按照92.5∶5∶2.5的比例混合均匀,加入适量有机溶剂NMP,制成浆料,再使用涂布机将浆料均匀涂覆在铝箔上,放入烘箱中120℃的干燥24h,然后裁剪成直径14mm的正极极片。用金属锂片作为负极,LiPF6作为电解液,Calgard2400为隔膜,在手套箱中组装成CR2032型扣式电池。采用蓝电测试系统在室温下对材料进行充放电及循环性能测试,电压范围2.8~4.25V,电流密度0.2C/0.2C。

2.结果与讨论

2.1 制备工艺对前驱体物性指标的影响

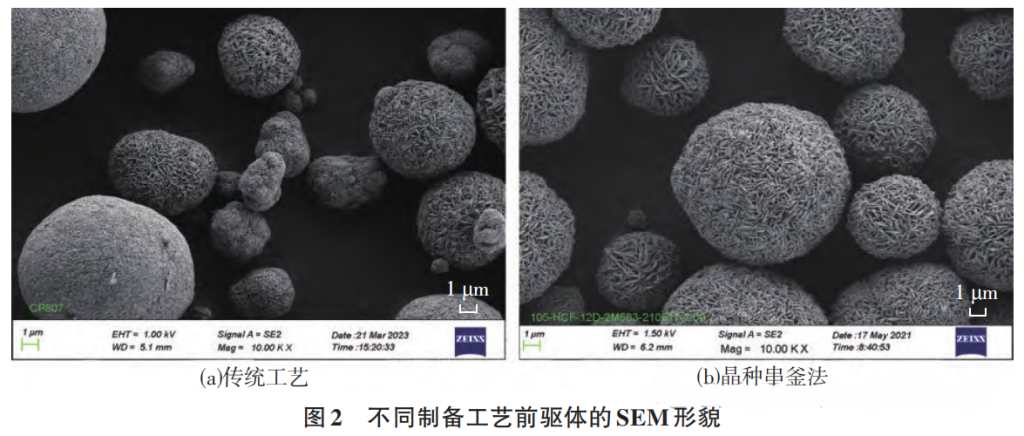

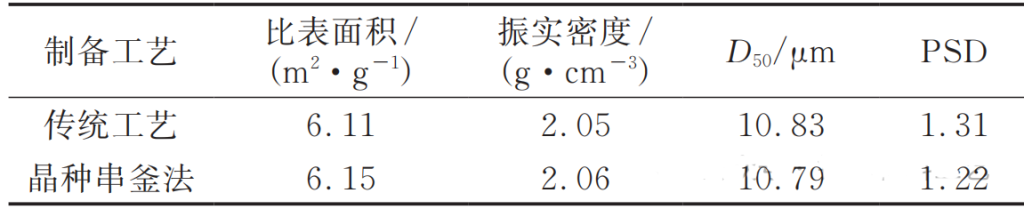

图是不同工艺制备前驱体的SEM形貌图。明显可以看到,传统工艺制备的前驱体小颗粒团聚明显,形成较多的孪生球(图2(a)),而晶种串釜法工艺制备的前驱体颗粒形貌规则,球形度高,无团聚现象(图2(b))。这是因为传统工艺生产过程中晶核生成速率不稳定,在短时间内形成了大量的细小晶核,细小的晶核比表面能很大,容易团聚在一起,而晶种串釜法工艺所需的“晶核”来自晶种釜,尺寸和数量可控,大幅削减了合成过程的不稳定性,降低了团聚体形成的概率。与传统工艺相比,晶种串釜法工艺制备的前驱体比表面积、振实密度、粒径大小基本一致,而粒度分布(PSD=(D90—D10)/D50)较窄(表)

这得益于晶种串釜法的独立造核过程,用固定尺寸和数量的晶种代替了共沉淀反应中的成核反应,减少了小颗粒物料的形成,从而缩小了粒度分布范围。综合来说,晶种串釜法工艺制备三元前驱体更具优势。

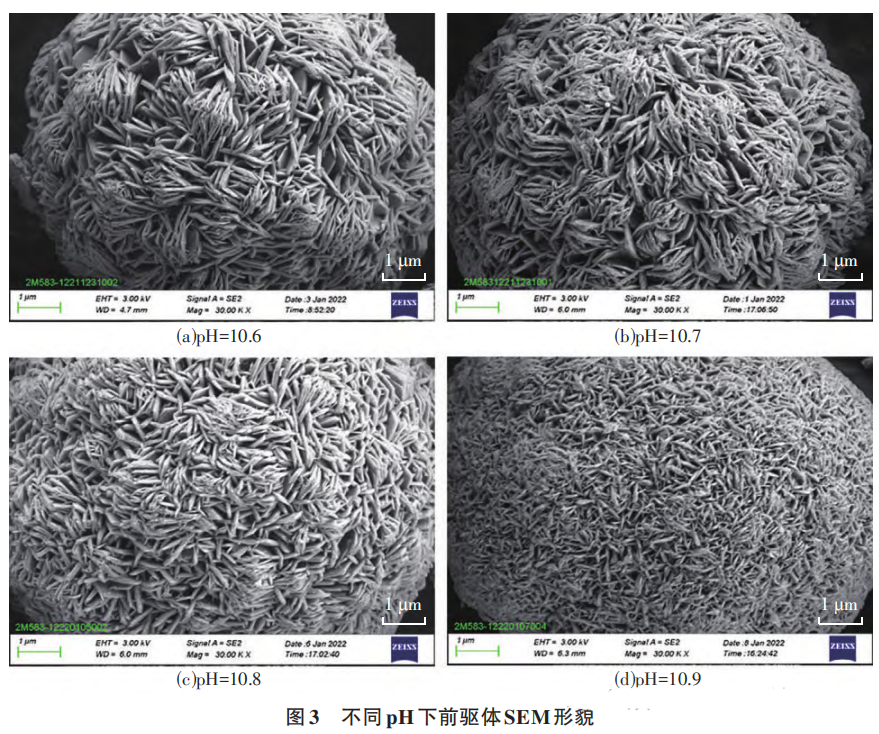

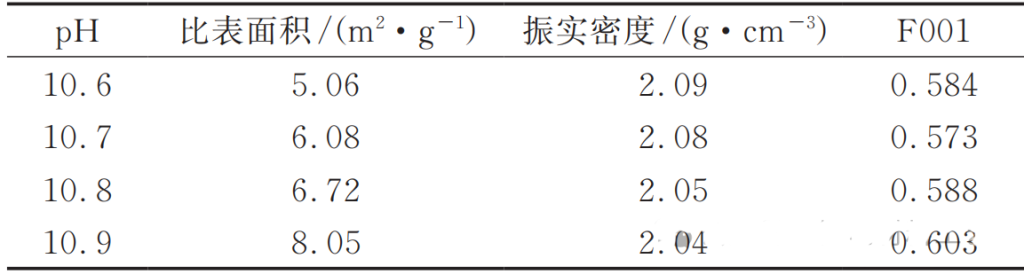

2.2 pH 对前驱体物性指标的影响

pH是共沉淀反应过程中的关键工艺参数之一,其值大小影响共沉淀反应倾向。图是采用生长釜在不同pH下制备的前驱体SEM形貌,可以看到,当pH为10.6时,前驱体一次颗粒为排列规则的板条状,尺寸650nm×90nm。随着pH的升高,一次颗粒尺寸逐渐减小,当pH升高到10.9时,一次颗粒形状已由板条状变为针状,尺寸为220nm×50nm,在径向和横向上均有减小。这是因为在较高的pH条件下,体系更倾向于生成新核,而不是在原来的晶核上继续长大,在形貌上表现为形成数量多而尺寸细小的一次颗粒。这种变化使前驱体一次颗粒之间的孔隙增多,进而会导致前驱体比表面积升高及振实密度降低。

不同pH条件下前驱体比表面积和振实密度的检测值列于表。从表可以看到,其变化趋势与前驱体SEM变化趋势相一致。正极材料会继承前驱体的理化指标,较高的比表面积能提供更过的活性点位,进而提高材料的克容量,但比表面积过大时会导致副反应加剧,从而导致容量衰减。而三元材料的振实密度越高,其体积能量密度越高,同时其致密结构在一定程度上可抑制微裂纹的扩展,从而提高材料的循环性能,但振实密度过高会导致Li+扩散受限,晶界处残碱富集等问题。因此,应将前驱体的比表面积和振实密度控制在一个合适的范围内。

此外,随着pH的逐渐升高,前驱体(001)方向的半峰宽(以下简称F001)呈现先减小后增大的变化趋势,当pH为10.7时,F001最小,表明该条件下前驱体的结晶性最好。较高的结晶性意味着材料的晶体缺陷较少,可降低Li+嵌入/脱出的阻力,提升可逆容量。

2.3 反应温度对前驱体物化指标的影响

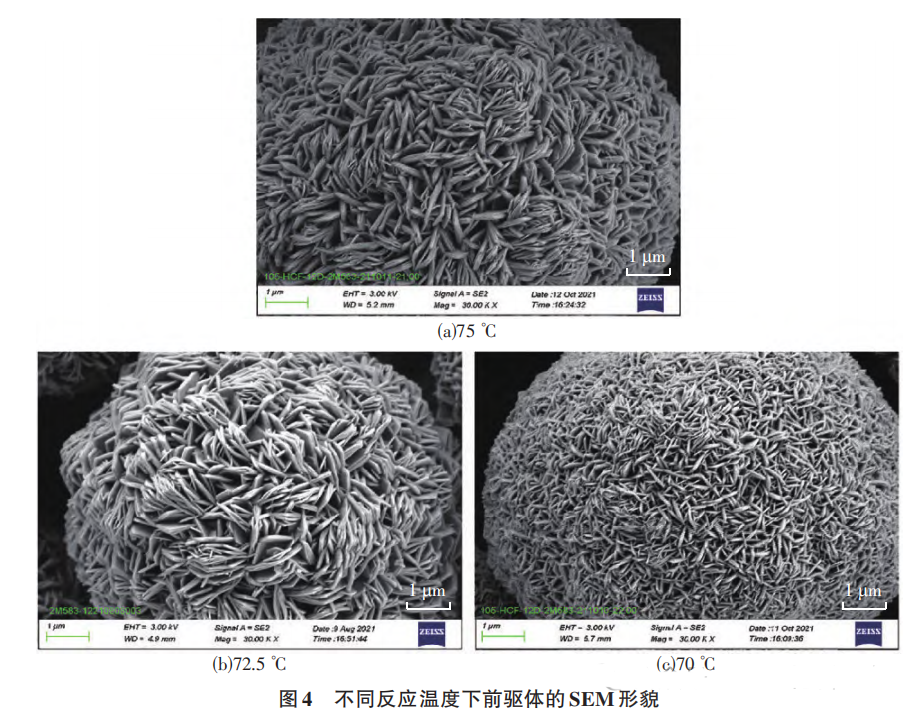

图 是在不同反应温度下前驱体的 SEM 形貌。

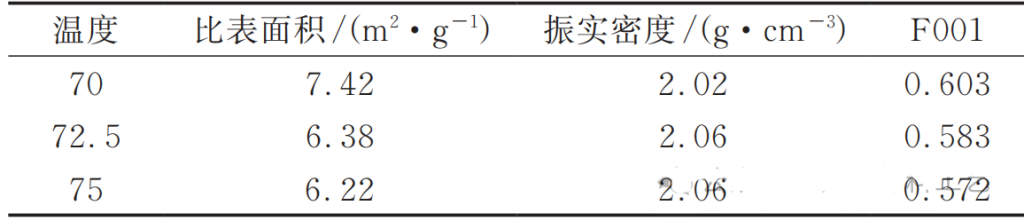

反应温度是共沉淀反应过程中另一个关键参数指标,主要影响反应速率的快慢,温度升高,体系的成核速率和生长速率均升高,生长速率提高的幅度更大。图显示,在温度为75℃和72.5℃时,前驱体一次颗粒形貌均为规则板条状,而当温度降低到70℃时,一次颗粒形貌变为细小的针状。这是因为在较低的反应温度下,溶液黏度升高,体系过饱和度升高,使成核速率大于生长速率,单位体积内成核位点增多,相同进料速度的情况下,一次颗粒尺寸减小。

表为不同反应温度条件下前驱体比表面积、振实密度和F001的对比结果。结果表明,随着温度的升高,前驱体的比表面积减小,振实密度增加,主要是在不同温度条件下,颗粒团聚形态发生变化导致的,与图结果相符。随着温度的增加,F001逐渐减小,说明温度升高有利于前驱体结晶性的提高,实际上,反应温度升高,反应活性相应的提高,有利于前驱体一次颗粒的有序堆积和生长,进而提高结晶性。因此,最佳反应温度为75℃。

2.4 有机物对前驱体物性指标的影响

本试验使用的原料为萃取提纯后的镍、钴、锰溶液,在提纯过程中一部分有机物不可避免地会进入到溶液中,少量有机物进入共沉淀体系后即会对合成反应造成严重影响。为了探究有机物对超高镍三元前驱体物化性能的影响,以溶液中的TOC为指标,研究原料液不同浓度TOC对前驱体物性指标的影响。

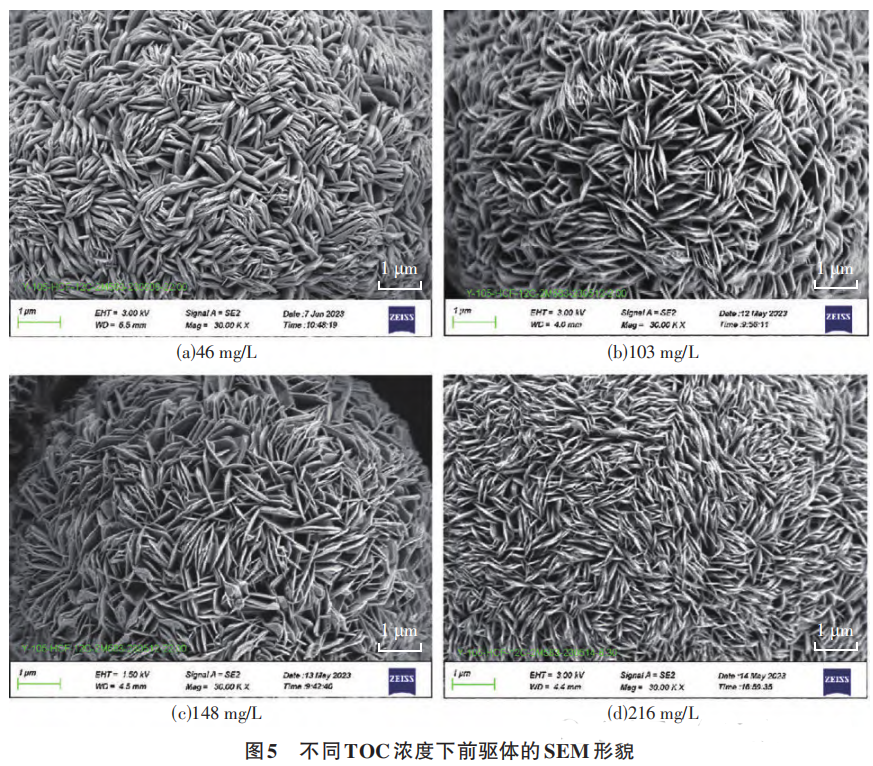

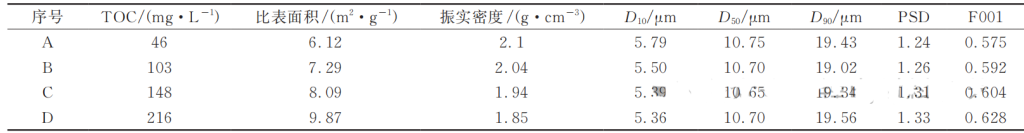

图是不同TOC条件下前驱体的SEM形貌图。从图可看出,随着料液TOC浓度的升高,前驱体一次颗粒逐渐变薄,而径向尺寸在TOC≤148mg/L时几乎无变化,当TOC升高到216mg/L时,一次颗粒的径向尺寸也有所减小。对比不同TOC浓度下颗粒的剖面SEM图(图6),可以看到,低TOC条件下颗粒内部孔隙较少,结构较为致密,具有明显的放射状结构。而高TOC条件下,颗粒内部孔隙率明显增多,且孔隙尺寸增大,主要分布在颗粒的中外部,表明TOC对前驱体一次颗粒的堆积方式有显著影响,这可能是因为在共沉淀反应过程中,有机物吸附在前驱体的表面,从而改变了晶体表面的界面相,影响了前驱体的结晶生长。

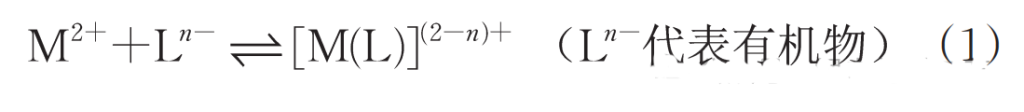

尽管TOC成分未明确解析,但其总量变化仍能反映有机物在前驱体中的存在状态,当TOC从46mg/L升高到216mg/L时,F001从0.575升高到0.628(表),结晶性逐渐变差,这与高TOC条件下有机物对晶格生长的干扰增强有关。根据配位化学原理,TOC中可能包含的羧酸类物质(如草酸根,C2O42-)会通过螯合作用占据金属离子配位点(式1),导致[Ni(OH)6]4-八面体生长受阻,形成尺寸不均的晶粒

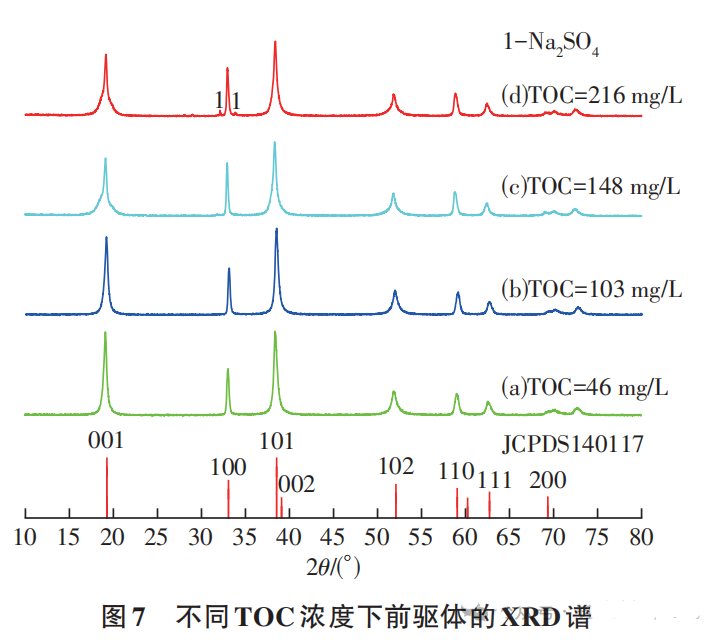

图 为不同TOC条件下前驱体的XRD谱。可以看到,XRD衍射峰的位置与强度均与β-Ni(OH)2(JCPDS14-0117)标准图谱一致,表明镍、钴、锰金属离子通过共沉淀反应,生成了层状β-Ni(OH)2结构。然而,随着TOC浓度的升高,尤其是当TOC达到148mg/L后,(001)衍射峰宽化明显,与XRD精修数据(表5)保持一致,进一步证明了TOC确实会影响前驱体的结晶性,TOC浓度越高,前驱体结晶性越差。此外,当TOC=216mg/L时,XRD图谱在2θ=32.13°和33.86°位置出现2个小杂峰,经与标准图谱比对,确定这两个杂峰代表的物相是Na2SO4(JCPDS74-2036),意味着过高的TOC严重影响前驱体的结晶过程,导致大量的Na2SO4杂质(>1%)被包裹在颗粒内部无法去除。

TOC对前驱体其他物性指标的影响列在表5中可以看到,随着料液TOC浓度的升高,前驱体的比表面积逐渐升高,振实密度逐渐降低,这主要是受前驱体的结构变化的影响。在D50基本相同的条件下,随着料液TOC的升高,前驱体颗粒D10有降低趋势,D90变化不明显,而粒度分布逐渐变宽,可能是高TOC浓度下,前驱体颗粒生长受到限制,小颗粒无法充分长大导致的。综上所述,料液TOC对前驱体微观形貌、结晶性、物性指标均有影响,为了制备性能良好的前驱体,必须对原料液的TOC进行严格管控。

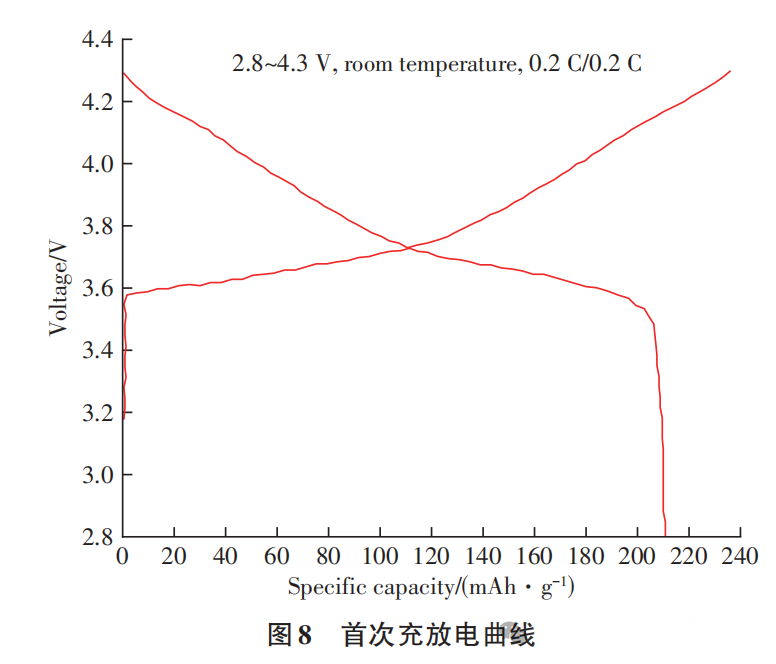

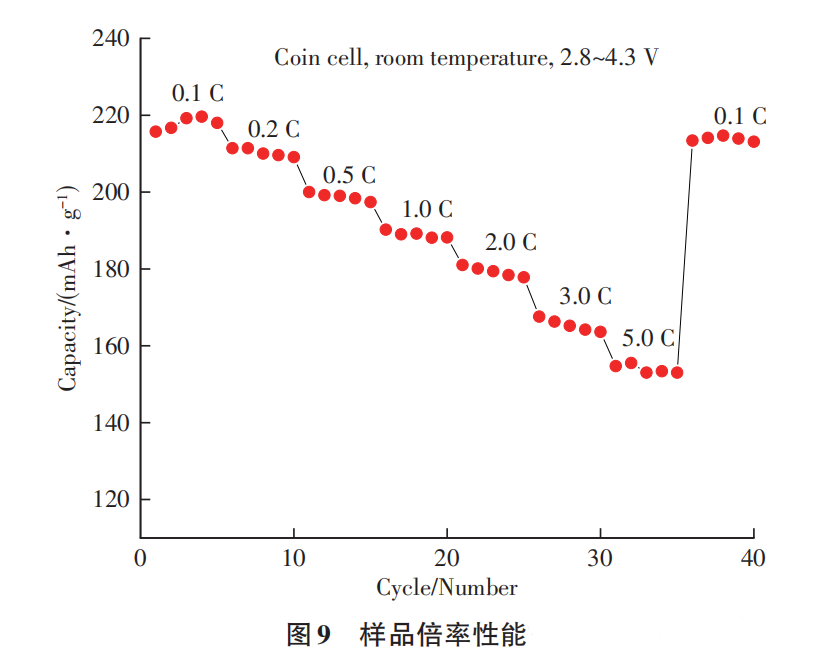

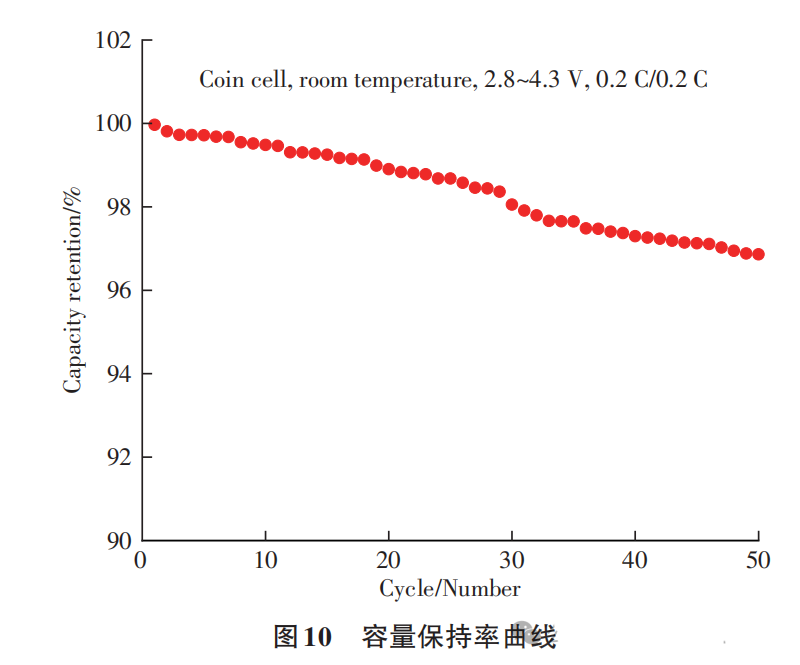

2.5 电性能测试

在pH=10.7、温度为75℃、料液TOC=35mg/L的条件下制备超高镍三元前驱体NCM9064,并将其与碳酸锂混合烧结后组装成扣式电池进行电性能测试。图8~10分别是基于NCM9064的正极材料在2.8~4.3V电压范围内,以0.2C的倍率下的首次充放电曲线、倍率性能和循环性能曲线图。如图8所示,材料的中值电压约为3.75V,放电曲线的拐点出现在3.55V处,说明放电反应基本在3.55V以上电压范围内完成。首次放电比容量达到210.8mAh/g,首次效率为89.4%。从图9可以看出,每种电流倍率下循环5次,材料的放电比容量呈现逐渐递减的趋势,在0.1、0.2、0.5、1.0、2.0、5.0C倍率下,材料的放电容量分别是215.7、211.4、200.2、190.2、181、154.7mAh/g(取自相应倍率下的首次循环),当倍率再次恢复到0.1C时,放电容量恢复到214.1mAh/g,说明材料具有良好的倍率性能和循环稳定性。此外,在0.2C倍率下循环50次后,材料容量保持率为96.8%(见图10),进一步表明材料的循环性能良好。

3.结论

1)相较于传统共沉淀工艺,晶种串釜法制备的超高镍三元前驱体NCM9064具有球形度高、无团聚、粒度分布窄的优势,为超高镍三元前驱体制备提供方向,可应用于超高镍三元前驱体的工业化生产。

2)pH、温度、料液总有机碳(TOC)浓度均影响前驱体的结晶过程,其中,pH越高,前驱体比表面积越大,振实密度越小,结晶性越差,一次颗粒形貌逐渐变细小;温度越高,比表面积越小,结晶性越好,一次颗粒变粗大,二次颗粒相对致密;TOC越高,前驱体比表面积越大,振实密度越小,前驱体结构致密性越差,结晶性越差,当TOC浓度达到216mg/L时,前驱体出现杂相。

3)在pH=10.7、温度75℃、料液TOC=35mg/L的条件下制备超高镍三元前驱体经混锂烧结后,在2.8~4.3V电压范围内,0.2C倍率下,首次放电比容量为210.8mAh/g,首次效率为89.4%,循环50次后的容量保持率为96.8%,具有良好的电化学性能。

锂离子电池三元材料:工艺技术及生产应用-王伟东.PDF

动力电池材料.PDF

锂离子电池三元正极材料的制备、包覆和电化学性能研究.PDF

锂离子电池用磷酸铁锂正极材料[梁广川,宗继月,崔旭轩 编著].PDF

废旧锂离子电池钴酸锂浸出技术[罗胜联,曾桂生,罗旭彪 著].PDF