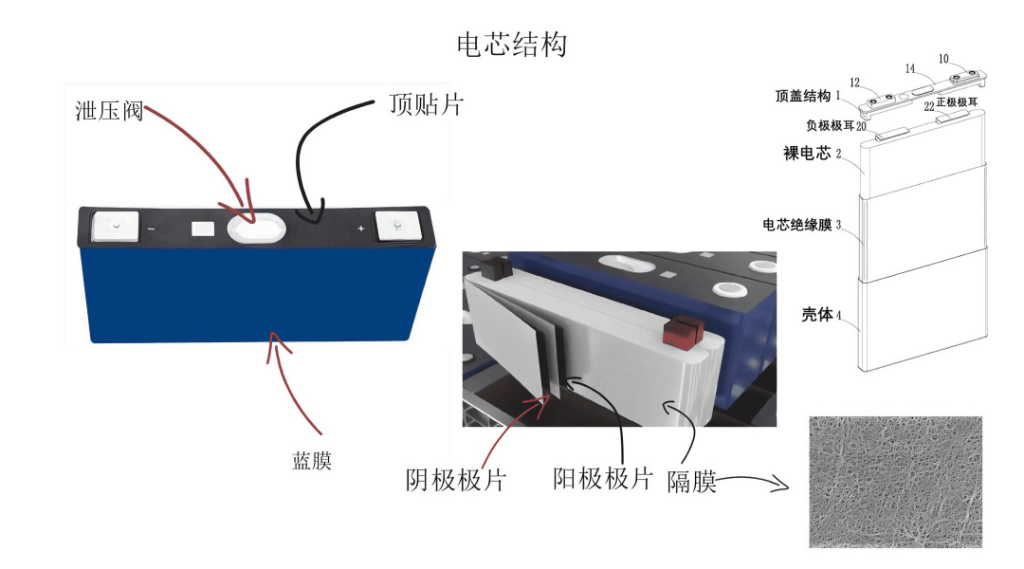

方形锂电芯制造缺陷一览

方形锂电芯的制造缺陷直接影响其安全性,可能引发鼓胀、热失控、短路甚至爆炸。以下是主要缺陷类型、成因及系统性规避策略

壳体与结构缺陷

1.侧面鼓胀

影响:充放电时内部压力(0.3-0.6MPa)导致壳体变形,引发内阻增加、电解液局部枯竭或破裂。

成因:

①SEI膜生成气体;

②电极晶格膨胀(主因);

③高温下电解液分解。

规避措施:

①结构强化:采用加强筋设计壳体,变形量可降低20%以上(如0.3MPa下变形从4.1mm降至3.2mm);

②模组排列优化:采用纵向堆叠替代横向排列,减少厚度方向变形

③过充防护:应用量化扭矩夹具(如公式T = kAD/(n*h)),抑制极耳断裂风险。

2.散热不均

影响:大体积电芯内部热传导路径长,6C放电时表面温度达76.9°C,50°C以上持续时间占70%。

规避措施:

①导热介质:在电芯表面附着相变材料(PCM),结合水冷系统导出热量;

②单体容量控制:避免过大体积设计,优先采用多模组并联降低单体温升。

电连接缺陷

1.焊接爆点(飞溅)

影响:激光焊接中爆点导致气孔或金属飞溅,造成气密性下降、自放电异常,甚至隔膜烧穿短路。

成因:

①黑色爆点:材料污染(润滑油、金属屑);

②银色爆点:工艺参数不稳定(离焦量、气体湍流)。

规避措施:

①工艺参数优化:保护气体流量、功率比避免处于工艺窗口边界;

②材料清洁度控制:焊接前人工验证表面无污渍,建立污染溯源机制。

2.极耳设计缺陷

影响:传统极耳从卷芯中间引出,受撞击易刺入卷芯引发短路。

改进方案:

①极耳外置设计:极耳从卷芯最外层垂直引出,避免机械冲击导致内短路;

②包夹焊接:采用“L”形连接片包夹负极耳,超声焊接防止箔材碎裂。

材料与制造污染

1.金属异物引入

影响:顶盖绝缘层混入金属屑,导致负极柱与壳体短路,引发铝壳腐蚀和电解液泄漏(绝缘值<0.113 MΩ)。

关键管控点:

①来料筛选:PPS塑料粒子使用金属分离器包装,墩压模具采用高强钢减少毛刺;

②绝缘测试升级:将顶盖测试电压从500V提升至1500V,检出金属屑导通缺陷。

2.壳体表面瑕疵

影响:划痕、崩边降低机械强度,挤压时易破裂(侧面挤压45kN即发生燃烧)。

检测技术:相位成像系统:自动检测划痕、脏污、鼓包,精度达微米级(如悟空检测系统)

安全结构与工艺控制

1.防爆设计缺陷

风险:单端防爆阀导致极组受压冲向盖板,引发短路爆炸。

改进方案:双端安全机构:正负极分置电池两端,压力平衡时同步开启防爆膜,避免极组位移。

2.装配密封失效

措施:

①多层密封圈:端板与连接盖间设置第一密封圈,外壳与连接盖采用第二密封圈防漏液

②隔圈固定:绝缘胶垫凸台与隔圈卡槽咬合,防止焊接移位。

总结方形锂离子电芯的安全性缺陷需通过材料-工艺-设计-检测四维管控:

①材料端:杜绝金属异物,强化壳体材料;

②工艺端:优化焊接参数与密封装配;

③设计端:采用双极分置、极耳外置、加强筋结构;

④检测端:高压绝缘测试、相位成像在线监测。

通过上述措施,可系统性提升方形电池的安全边界,满足高可靠性应用场景(如电动汽车、储能系统)的需求。