拓扑结构强化负极构筑高能全固态锂电池

研究简介

尽管锂金属(Li°)负极具有较高的理论容量和最低的电极电位,但在循环过程中体积变化较大且对外部压力的耐受性较差,阻碍了其在全固态锂电池(ASSLB)中的商业化应用。本文提出了拓扑强化负极(TFA)材料的概念,该材料具有3D亲锂Li5B4骨架与巧妙优化的电活性锂相比例相结合,以及更宽的外部压力耐受性,以协同增强ASSLB的电化学性能。TFA材料独特的拓扑设计使其具有强大的机械稳定性和快速的锂扩散率,实现接近零的体积变化以及与Li°相比提高五倍的外部压力耐受性。典型的基于TFA的对称电池的临界电流密度是基于Li°的对应电池的3.6倍,在2mAhcm−2下维持稳定循环>6,000小时。当与高容量的FeS2正极搭配使用时,基于TFA的原型全电池可实现62%的活性锂利用率(9.5mAhcm−2),并在3.07mAcm−2的高电流密度下循环800次后仍保持≈70%的容量保持率。这些发现为ASSLB中的高能阳极提供了一种革命性的设计方法,不仅推动了此类阳极的发展,也推动了锂化学领域以外的电池技术的发展。

合成方法

电解质合成:为了制备Li6PS5Cl(LPSCl)粉末,使用硫化锂(Li2S,99.9%)、五硫化二磷(P2S5,99%)和氯化锂(LiCl,99.9%)作为起始原料。按化学计量比例称量这些样品,并将其放入玛瑙球磨罐中,使用行星球磨机(Retch,PM400)进行研磨。然后将所得混合物在氧化铝坩埚中于550°C下退火2h,以形成LPSCl电解质。烧结后,将产物放入玛瑙研钵中研磨至少15min,以获得均匀的LPSCl粉末。

负极合成:原始Li°和拓扑强化负极(TFA)材料均由中国能源锂业有限公司提供,平均厚度为100µm。TFA材料是在氩气气氛下,在铁坩埚中通过精确控制的热反应过程合成的,反应中涉及化学计量的锂和硼。合成过程分为两个不同的阶段:1)低温搅拌阶段(300-400°C):熔融的锂与硼粉充分混合,引发放热反应(ΔT≈330°C),生成非晶态的LiB3中间相。2)高温反应阶段(500-700°C):后续加热引发第二次放热反应(ΔT≈530°C),使LiB₃相溶解,并形成特征性的纤维状Li5B4骨架。该合成方案已针对ASSLB应用进行了专门优化,通过精确控制骨架结构和游离Li°含量。目前,中国能源锂业有限公司已实现该定制TFA材料的商业化生产。

正极制备:为制备LiNi0.93Co0.06Mn0.01O2(NCM)复合正极,将70wt.%NCM和30wt.%LPSCl在研钵中均匀混合30min。NCM粉末由Ni0.93Co0.06Mn0.01(OH)2、LiOH·H2O和少量Nb2O5添加剂组成,在管式炉中,在流动氧气氛围中,于800°C下烧结15小时。FeS2复合正极由FeS2、气相生长碳纤维(VGCF)和LPSCl以4:3:1.5的重量比混合而成。混合过程采用球磨法完成。上述合成过程在手套箱中的氩气气氛下进行,以避免空气与固态电解质发生反应。

TFA中“游离”锂的提取:将TFA浸泡在含有8wt%萘的四氢呋喃(THF)溶液中,可有效去除游离锂相。其潜在反应机理涉及碱金属与不饱和芳香族化合物(例如萘)在二甲醚或THF等极性非质子溶剂中相互作用,从而形成芳香族自由基阴离子。将TFA材料浸泡在该溶液中24小时,直至溶液保持澄清无色,表明反应完成。然后用THF冲洗所得的TFA骨架,以去除任何残留的萘。

电化学表征:所有制备过程均在充满氩气的手套箱中进行,O2<0.1ppm,H2O<0.1ppm(LabStar,Mbraun,德国)。对于对称电池,将150mgLPSCl粉末放入模具槽(直径10mm)中,并在360MPa下压制2分钟。然后,将Li膜(100µm)或TFA膜(100µm)放置在电解质的两侧,并在50或360MPa下压制不锈钢箔作为集流体。对于全电池,首先,将150mgLPSCl粉末放入模具槽(直径10mm)中,并在360MPa下压制2分钟。然后,将复合正极粉末(NCM或FeS2)均匀铺在电解质颗粒上,并在360MPa下压制(约3分钟)。最后,贴合锂膜或三氟乙酸膜,并在50或360MPa的压力下引入不锈钢箔作为集流体。使用电池测试系统进行恒流充放电测试,对称电池和FeS2全电池在80°C下进行恒流充放电,NCM全电池则在室温下进行恒流充放电。

原位压力监测:使用特殊的电池支架控制循环过程中施加于固态电池的外部压力。一个50kN的测力传感器沿电池轴线安装在支架底部。固态电池底部与测力传感器直接接触。通过相应地拧紧螺母,可以精确调节外部压力。

图文导读

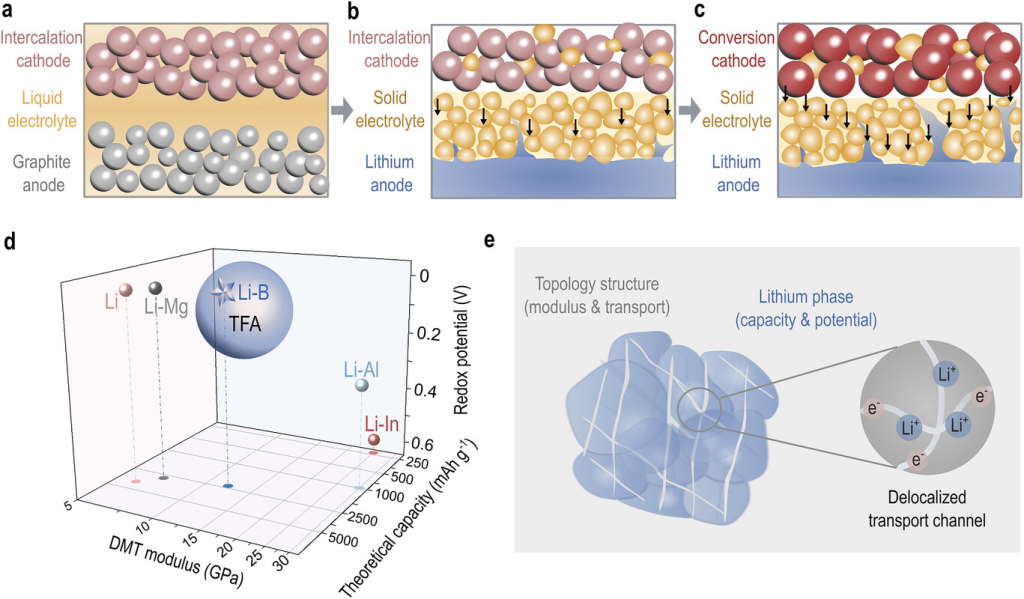

图1. 高性能ASSLB的拓扑强化负极(TFA)材料设计理念。a–c)(a)传统LIB的示意图,(b)采用插层型正极材料的流行ASSLB,以及(c)含有转化型正极材料的新兴ASSLB。d)ASSLB对负极材料的具体要求,包括DMT模量(详见支持信息)、氧化还原电位和理论容量。对代表性负极材料进行了比较,源数据汇编于表S1(支持信息)中。e)所提出的原型TFA材料的示意图,其具有骨架结构,可实现离域离子和电子传输途径,同时保持稳健的机械性能。

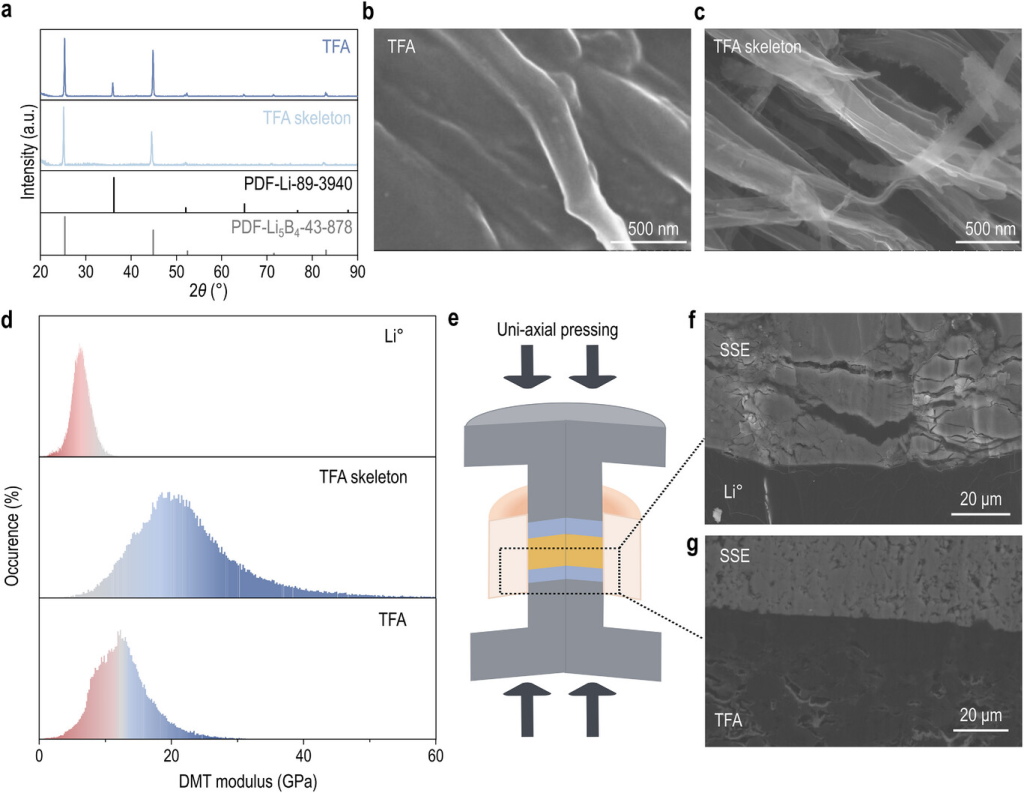

图2. TFA材料的基本物理特性。a)原型TFA材料及其骨架的XRD图案,与Li°(PDF-Li-89-3940)和Li5B4(Li5B4-43-878)的标准轮廓进行比较。b,c)b)原型TFA材料和c)其骨架的横截面SEM图像。d)通过AFM测试获得的原始Li°、原型TFA材料及其骨架的DMT模量。e)受外部压力的模具单元示意图。f,g)在50MPa的外部压力下(f)原始Li°和(g)原型TFA材料的横截面SEM图像。

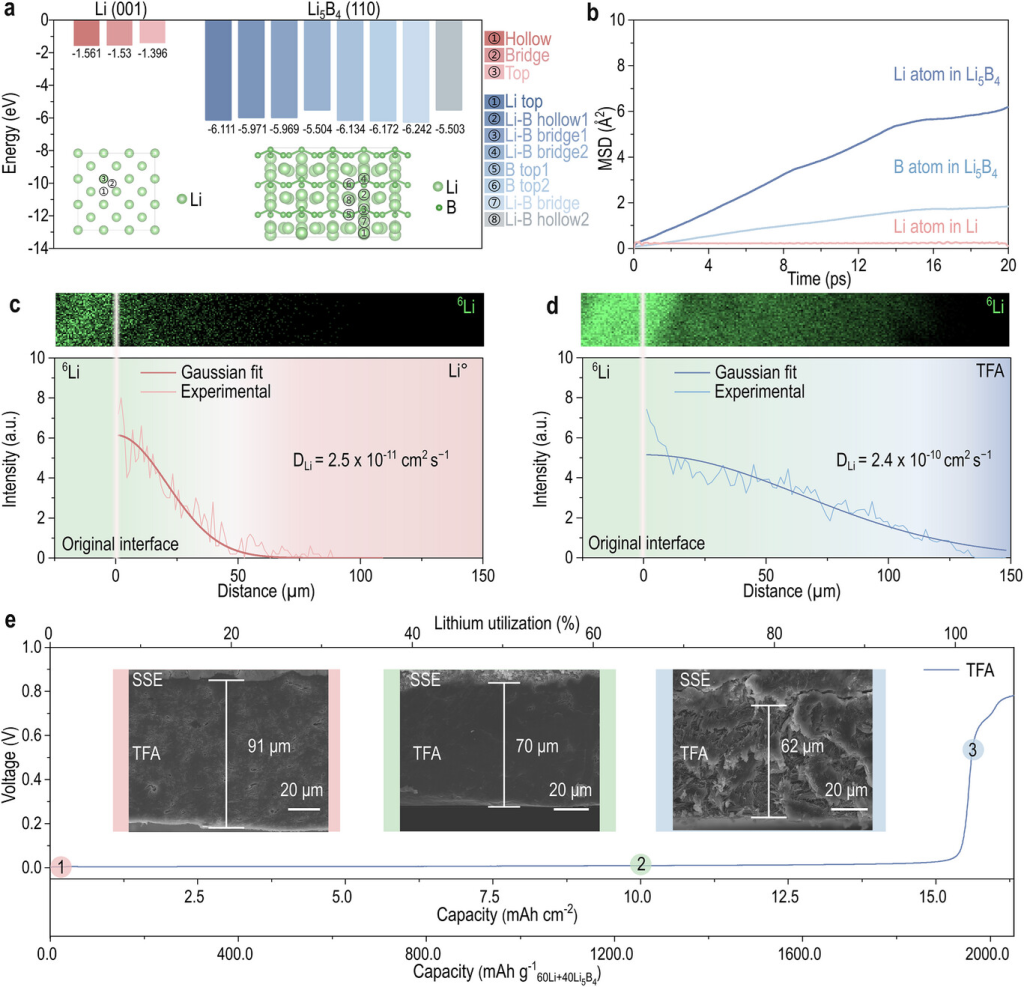

图3. 用于实用ASSLB的TFA材料的电化学特性。a)计算Li(001)和Li5B4(110)表面的Li吸收能量。b)通过300K下的从头算分子动力学(AIMD)模拟获得的Li和Li5B4中Li和B原子的MSD图。c,d)(c)Li°和(d)原型TFA电极中6Li示踪同位素的ToF-SIMS扩散曲线。e)在对称电池中获得的原型TFA电极的SEM图像和电压曲线。

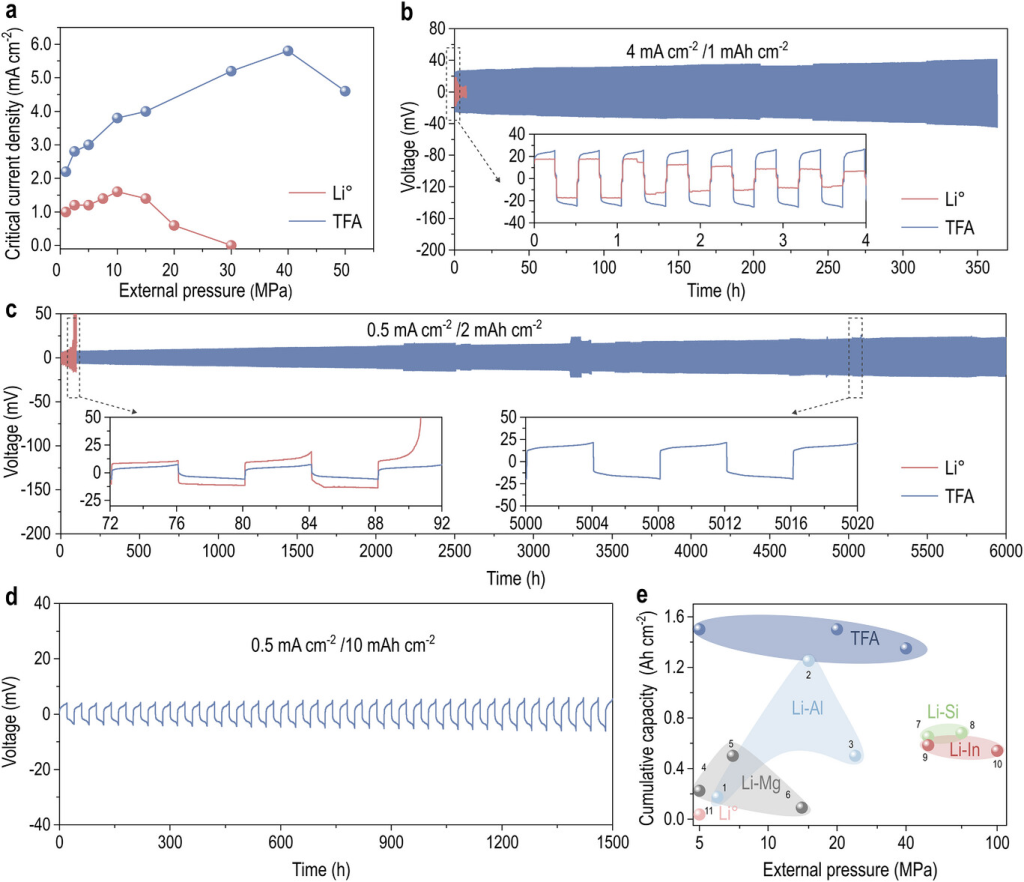

图4. 基于TFA的对称电池在不同外部压力下的电化学性能。a)基于TFA和Li°的对称电池的临界电流密度(CCD)与外部压力的关系。b,c)基于TFA和Li°的对称电池在不同电流密度和容量下的恒电流循环曲线:b)4mAcm−2,面积容量为1mAhcm−2和c)0.5mAcm−2,面积容量为2mAhcm−2。d)基于TFA的对称电池在0.5mAcm−2下的恒电流循环,面积容量为10mAhcm−2。e)基于TFA的对称电池实现的累积面积容量和外部压力以及文献中报道的累积面积容量和外部压力(表S2,支持信息)。

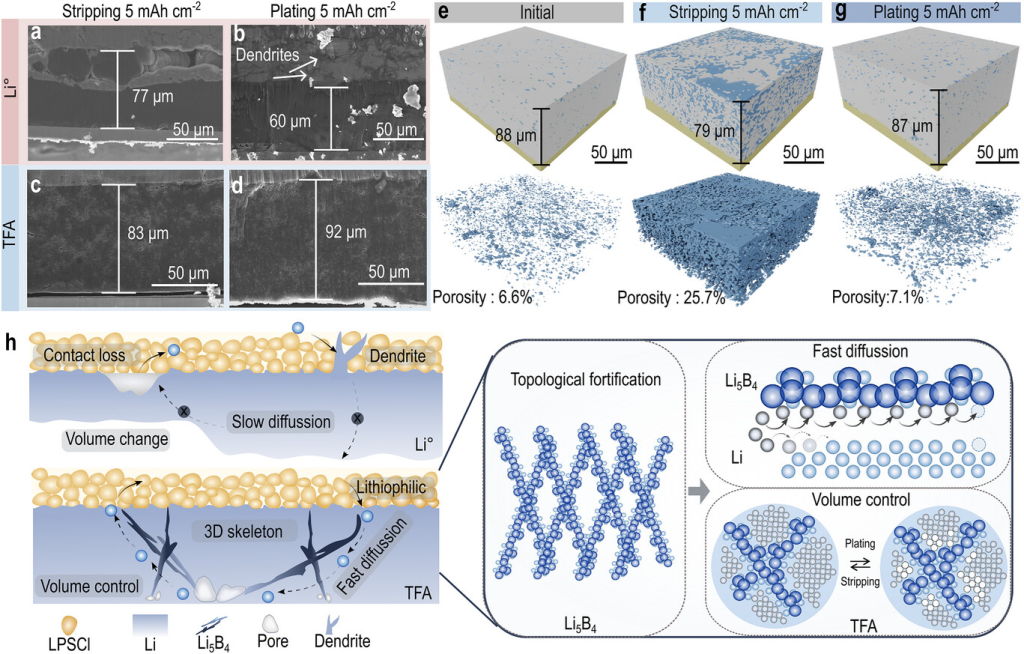

图5. TFA材料用于改善电化学性能的工作原理。Li°电极的横截面SEM图像:a)剥离5mAhcm⁻2后和b)电镀5mAhcm⁻2后。TFA电极的横截面SEM图像:c)剥离5mAhcm⁻2后和d)电镀5mAhcm⁻2后。TFA电极的计算机断层扫描图像:e)初始状态,f)剥离5mAhcm⁻2后和g)电镀5mAhcm⁻2后。h)Li°和TFA材料的电镀和剥离过程示意图。

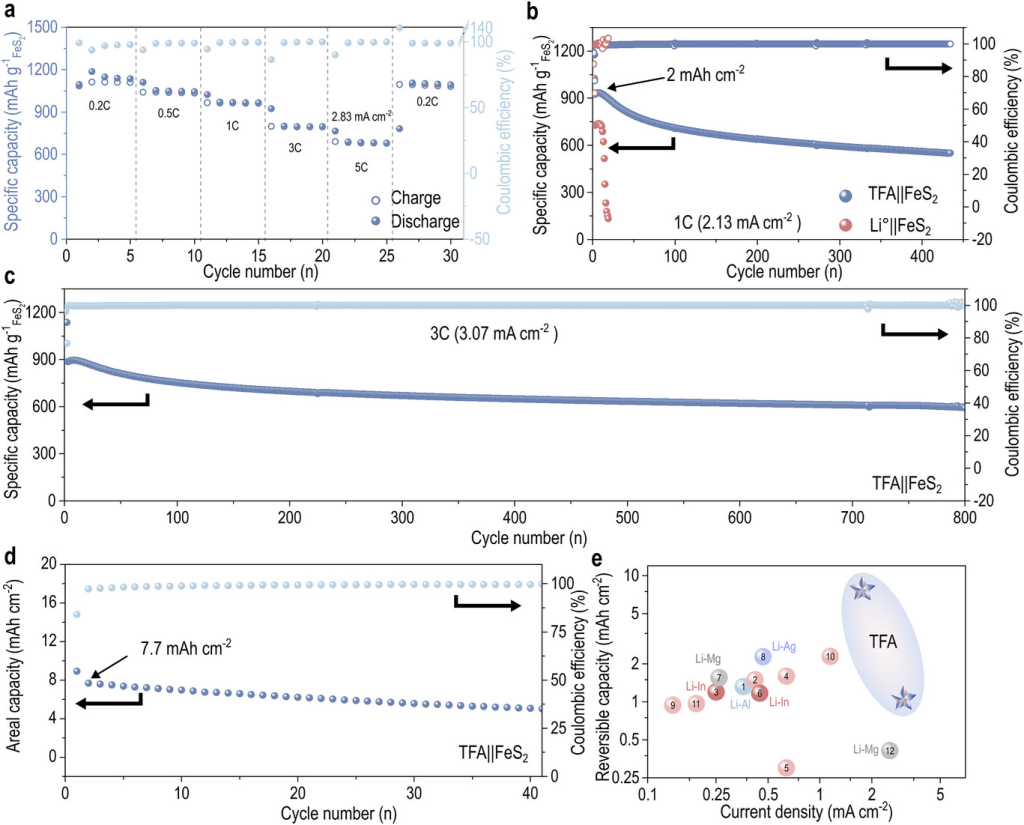

图6. 基于TFA和Li°的全电池与FeS2正极配对的电化学性能。a)TFA||FeS2全电池的倍率性能。TFA||FeS2全电池的长期循环性能,正极负载量分别为b)1C时2.17mgcm−2、c)3C时1.18mgcm−2和d)0.2C时9.64mgcm−2。e)本研究与先前研究的可逆容量和电流密度比较(表S4,支持信息)。

研究结论

提出TFA概念来减轻负极中非电活性相引起的有害影响。通过具有纤维状Li5B4骨架和优化的Li°相的定制Li-B合金验证了该策略的有效性。与原始Li°电池相比,基于TFA的对称电池显示出显著改善的电化学性能,并且对外部压力(0-50MPa)具有很强的耐受性。具体来说,对称电池实现了5.8mA·cm−2的最大CCD并在2mAh·cm−2的容量下保持6,000小时的稳定循环。当在40MPa外部压力下与FeS2正极配对时,基于TFA的全电池显示出优异的循环性能,在3.07mA·cm−2的电流密度下经过800次循环后仍保留70%的容量。全电池在9.5mAh·cm−2的高可逆容量下进一步表现出稳定的循环,这相当于负极利用率为62%。此外,当在5MPa外部压力下与NCM正极配对时,基于TFA的全电池也表现出优异的倍率和循环性能。这些令人印象深刻的进步得益于TFA的3D纤维骨架,它提供了强大的机械强度以保持负极结构完整性和亲锂性质以加速锂的传输。TFA概念不仅为高能ASSLB开辟了一条有希望的途径,而且还启发了新兴固态电池系统(例如Na+、K+、Ca2+)中电极材料的结构设计。