想要快充 这个极片设计参数可能至关重要

“超充”、“闪充”的大倍率快速充电技术备受锂电圈的关注,例如宁德时代的第二代神行超充电池,其“充电5分钟,续航520公里”的油电同速充电技术犹如一颗战略级核弹,看似是针对燃油车的技术革命,实则正在引发一场更为深远的产业变革,新能源汽车补能方式来到十字路口。为了实现这样的超充新能,宁德时代第二代神行电池的“峰值充电速度“高达12C,且”峰值充电功率“则突破了1.3 兆瓦,如此高的充电倍率与充电功率对锂离子电池的工艺设计也提出了巨大的挑战。为了应对这一挑战,对于锂离子电池的极片设计而言,其背后隐藏着一个关键的测试参数:极片的迂曲度,或极片的离子电导率。这个参数是锂离子在电池或极片内部是否能”跑得快”的底层密码。本文将带您深入电池微观世界,揭秘超充或闪充技术背后的物理化学法则与工程智慧。

极片迂曲度:电池快充的”交通规划学”

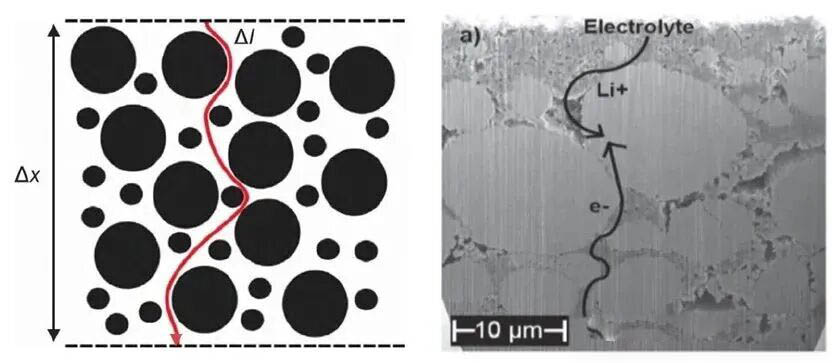

如果把锂离子比作“通勤车辆”,极片的结构就是它们必须穿越的城市路网。迂曲度(Tortuosity)这个物理参数,精准刻画了锂离子迁移路径的”拥堵指数”。如下图所示[1,2],如果极片迂曲度较大,锂离子这辆车就像在九曲十八弯的胡同里面“龟速“挪动,寻找合适的位点与电子相结合,速度自然会慢很多,即无法实现电池的快充。但是,如果极片的迂曲度较小,锂离子这辆车就会像在双向八车道的高速路上疾速奔跑一样,快速到达目标位点与电子结合,此时电池的充放电速度自然就会快很多。传统石墨极片的迂曲度大致在3~7范围内,而新型快充极片的迂曲度则可以降至1.5以下。

在极片制备工艺上,工程师们通过”介孔骨架+纳米网络”的三维复合结构,可将极片的迂曲度降低40%,实现了15分钟充电80%的突破。这就像在城市中心架起立体交通枢纽,让锂离子告别”绕远路”的困扰。其具体实现路径包括:

1.梯度孔道设计:在20μm厚度的极片内构建10~100nm的分级孔隙;

2.导电网络优化:碳纳米管的添加量从0.5%提升至1.2%,形成三维导电骨架;

3.极片成型工艺:采用微凹版涂布技术,控制极片面密度的偏差<±1.5%。

技术突破的”矛与盾”

在追求低迂曲度的同时,可能会降低极片的整体压实密度,即电池的能量密度会有所下降,为此,工程师们也亟需破解这一对技术矛盾。某龙头电池企业选择在能量密度与快充性能之间进行博弈,其通过多孔硅碳负极(孔隙率35%+首效92%)实现了二者的平衡,即在提升负极硅含量的同时,采用纳米硅晶(粒径<150nm)抑制其充电膨胀效应,再匹配中镍或高镍三元正极,确保其能量密度不会受到大幅影响。而有些企业则是在做厚度与机械强度的取舍,例如在使用干法极片工艺制备4680电池时,可以将极片厚度从120μm减至80μm,同时降低粘结剂的用量,从而提高极片的压实密度。还有些电池企业则是在成本与技术路线间进行抉择,例如可以选用磷酸铁锂体系配合4C快充技术的组合,采用多孔碳包覆技术,并添加0.5%单壁碳纳米管,再搭配高电压电解液(4.4V耐压),使得他们在有效控制电池成本的同时,实现了25分钟30%~80%的快充。

结语

当动力电池的”离子高速公路”网络日渐完善,曾经制约电动车的充电焦虑终将成为历史。从材料实验室的分子设计,到工厂里的精密工艺制造,再到充电桩前的分秒必争,这场让锂离子”跑得更快更顺畅”的技术革命,正在重构人类与能源的关系。或许在不远的将来,”充电比加油快”不再是营销话术,而是每个新能源车主触手可及的日常体验。