干法成型电极技术的研究进展

干法成型电极技术是一种无需溶剂、环境友好、能耗低的电池电极制造工艺,主要包括粉末压缩、粉末喷涂、粘结剂纤维化和聚合物热挤压四种方法。该技术避免了传统湿法工艺中有机溶剂的使用及其带来的环境与能耗问题,同时具备提高电极能量密度、简化生产工艺、提升电化学性能等优势。

传统锂离子电池电极采用湿法工艺制备,即将活性材料、导电剂和粘结剂分散于有机溶剂(如NMP)或水中,涂布于集流体后经长时间干燥成型。该过程能耗高、溶剂有毒且需回收,制约了电池制造的绿色化和成本控制。干法工艺无需溶剂,省去了干燥与溶剂回收环节,显著降低能耗与环境污染,并适用于高负载、厚电极的制备,具有广阔的应用前景。

干法成型电极的四种主要方法

1.粉末压缩法

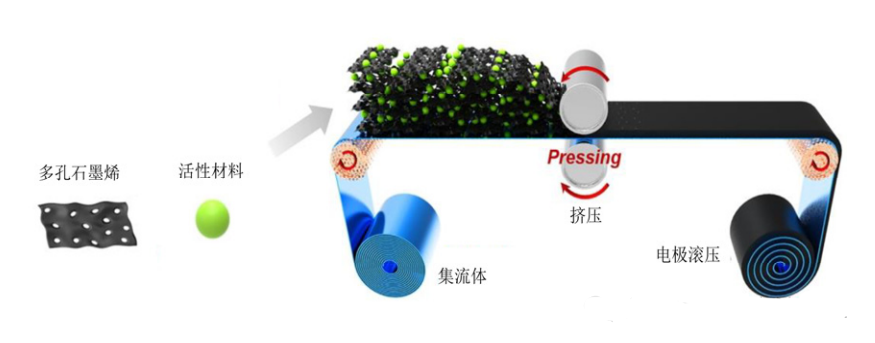

工艺特点:通过机械压力将活性材料与导电基体(如多孔石墨烯)直接压制在集流体上,形成自支撑电极。

优势:工艺简单、快速(如20MPa下10秒成型),适用于多种活性材料,无需粘结剂即可实现高机械稳定性。

应用案例:Kirsch等人使用多孔石墨烯与LiFePO₄制备出面积载量达11.6 mg/cm²的电极,其倍率性能与传统电极相当。

粉末压缩法制备电极

2.粉末喷涂法

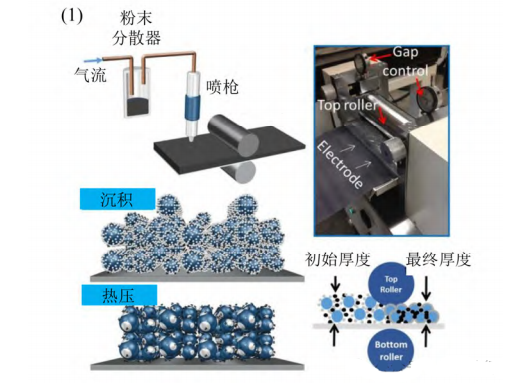

工艺特点:利用静电或气动方式将干粉混合物喷涂至集流体,再经热压固化成型。

优势:涂层均匀、厚度可控,无需溶剂,固化时间短,适用于高负载电极。

应用案例:

Shroofy等人通过静电喷涂制备NMC电极,循环300次后容量保持率达80%。

Ludwig等人采用静电喷雾沉积制备LCO电极,展现出高倍率性能和良好的循环稳定性。

3.粘结剂纤维化法

工艺特点:使用具有纤维化特性的粘结剂(如PTFE),在剪切力作用下形成三维纤维网络,将活性材料、导电剂紧密结合。

优势:粘结剂用量少,电极结构致密,离子/电子传导性能优异,循环寿命长。

应用案例:

Shin等人使用1% PTFE制备NCA正极,孔隙率仅为15%,容量保持率显著提升。

龚等人制备的LiFePO₄厚电极在1C倍率下比容量接近100 mAh/g,循环稳定性良好。

4.聚合物热挤压法

工艺特点:将混合粉末通过热压工艺使粘结剂(如PVDF)熔化并形成连续聚合物网络,增强电极的机械与电化学性能。

优势:可实现高负载、厚电极的制备,电极结构均匀,界面接触良好。

应用案例:

Park等人通过热压60分钟制备的LTO电极具有优异的导电性与锂离子传输能力。

Kim等人使用酚醛树脂替代PVDF,制备的NCM811厚电极在50次循环后容量保持率达73.5%,远高于湿法电极。

干法电极的优势

因为无溶剂使用,避免有毒物质排放与回收能耗,因此干法制备电极更环保。同时省去涂布、干燥等环节,设备占地面积小,适用于大规模生产。

并且,干法电极可制备高面积载重电极,提升能量密度;电极结构均匀,避免粘结剂迁移问题;因此,干法制备的电极做成的电池能一定程度上提高锂电池的电性能。

随着干法电极设备的不断完善,这套工艺一定会越来越得到行业的认可。尤其是固态电池很有可能走干法电极的路线,国内做干法电极设备的企业有先导智能、赢合科技等。