固态电池发展挑战

本文系统分析了固态电池从实验室走向工业化面临的关键挑战,包括材料选择、界面工程、制造工艺和长期可靠性等相互关联的技术难题,并提出了三阶段发展路线图。

研究背景

可持续的能源和交通系统过渡对电池技术提出了前所未有的要求。虽然锂离子电池在过去三十年中已经成熟,但其液态电解质在安全性、能量密度和设计灵活性方面存在固有局限性。

固态电池(SSBs)通过用固态锂离子导体替代液态电解质,有望实现:

安全性提升:通过消除易燃液态电解质,降低热失控和火灾风险

高能量密度:支持高容量电极材料(如锂金属负极和高电压正极)

自放电低:固态电解质的本征低电子电导率

设计灵活:可实现更紧凑的设计(如双极堆叠)

温度范围宽:可在更宽的工作温度范围内运行

环境友好:可不含污染液体并毒性更低

固态电解质类型与特点

| 电解质类型 | 优势 | 挑战 | 代表材料 |

| 硫化物基 | 离子电导率最高,可媲美液态电解质 | 对湿度空气敏感,界面不稳定 | Li₁₀GeP₂S₁₂ (LGPS) Li₆PS₅Cl (LPSCl) |

| 氧化物基 | 化学稳定性好,耐空气 | 需要高温烧结,机械脆性大 | 石榴石型LLZO (Li₇La₃Zr₂O₁₂) |

| 卤化物基 | 高离子电导率,中等稳定性 | 新兴材料,长期性能待验证 | Li₃InCl₆ |

| 聚合物基 | 易于加工,界面接触好 | 低温电导率差 | PEO+LiTFSI |

核心挑战分析

1.界面稳定性-核心瓶颈

化学不稳定性

许多固态电解质在与锂金属或高电压正极接触时热力学不稳定,容易发生副反应。聚合物电解质的氧化稳定性通常限制在~4.0-4.2V vs. Li/Li⁺。

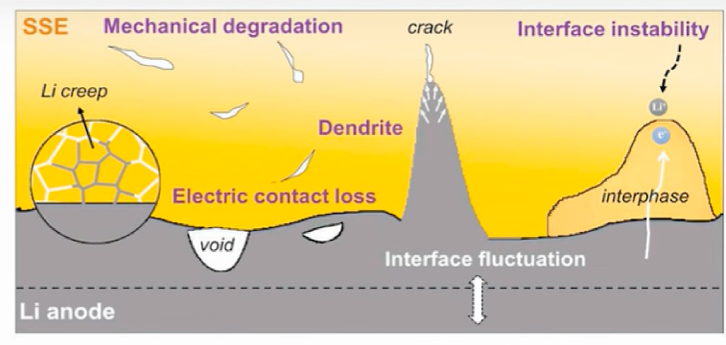

机械不稳定性

固-固界面易受弹性模量不匹配、热膨胀差异和电极体积变化的影响。锂或硅电极的镀覆/剥离引起大的体积波动,导致界面接触失效。

2.制造可行性

需要重新设计多个工艺步骤,建立可扩展的制造工艺:

薄膜制备:薄电解质层(~30μm)和锂箔制造技术

干法处理:降低能耗(高达50%),简化环境控制

标准化协议:建立制造工艺标准和质量控制

3.安全性评估

固态电池并非固有更安全!研究发现:

枝晶形成和内部短路在所有固态电解质类型中都有观察到

硫化物电解质与高镍正极组合在高温下可能产生比液态更多的热量和有毒气体

必须根据具体材料和大尺寸电池进行安全性基准测试

发展路线图

1.短期目标(1-3年)

材料创新与界面工程

界面稳定性改进

试点规模制造

稳定性基准建立

2.中期目标(3-7年)

从实验室到市场的过渡

生产过程优化

循环寿命提升

成本竞争力

3.长期愿景(7-10年+)

全球市场采用

全固态配置成熟

下一代化学体系

生命周期成本平价

关键洞察与建议

研究重点

界面工程

开发更稳定的界面涂层和改性技术,解决固-固界面的化学和机械不稳定性问题。

制造创新

建立标准化制造协议和规模化生产技术,特别是薄电解质层和锂箔的制备工艺。

安全标准

制定可靠的安全基准和测试标准,针对不同材料体系建立安全性评估体系。

产业化策略

实现固态电池商业化需要协调的跨学科研发策略,强调学术界-工业界合作的重要性,以及系统级解决方案的必要性。

产学研合作

确保创新转化为可制造、安全、高性能的系统,弥补实验室与工业应用之间的差距。

平衡发展

在现实评估与持续创新之间找到平衡,避免过度炒作,专注于解决实际技术挑战。

总结与展望

主要贡献:

提供了固态电池发展挑战的全面视角,涵盖材料、界面、制造和系统层面

平衡评估了固态电池的潜力和实际挑战,避免了过度炒作

提出了可操作的三阶段发展路径,为产业化提供指导

整合了多学科技术和工业洞察,为决策者提供参考

学术价值

这篇论文为固态电池领域的研究人员、工程师和决策者提供了宝贵的指导,有助于推动这一关键技术从实验室走向实际应用,为下一代能源存储技术的发展奠定了重要基础。

随着全球对清洁能源存储需求的不断增长,固态电池技术的发展将对电动汽车、可再生能源存储和便携式电子设备等领域产生深远影响。通过持续的研究投入和产学研合作,固态电池有望在未来5-10年内实现商业化突破。