具有分散良好的硅颗粒的耐机械应力扩散依赖性电极用于高性能全固态电池

研究简介

全固态电池(ASSB)因其高能量密度和更高的安全性而成为极具前景的下一代储能解决方案。为了实现这一目标,需要专门的电极设计来有效增强固体组分之间的锂离子传输。特别是对于硅等高比容量的活性材料,必须严格控制其体积膨胀和收缩,以保持机械界面稳定性,这对于ASSB中锂离子的有效传输至关重要。在此,我们提出了一种耐机械应力的全固态石墨/硅电极设计,通过控制活性材料颗粒的形貌来确保界面处锂离子的稳定扩散。采用具有高表面积体积比的板状石墨来最大限度地提高硅在电极内的分散性。精心设计的电极可以适应硅的体积变化,确保循环过程中稳定的容量保持率。此外,球形石墨已被证明有助于提高倍率性能,因为它可以在电极内提供高效的锂离子扩散路径。因此,我们的电极结构的协同效应提供了平衡的电化学性能,为设计高性能全固态电极所必需的机械-电化学相互作用提供了实用的见解。

图文导读

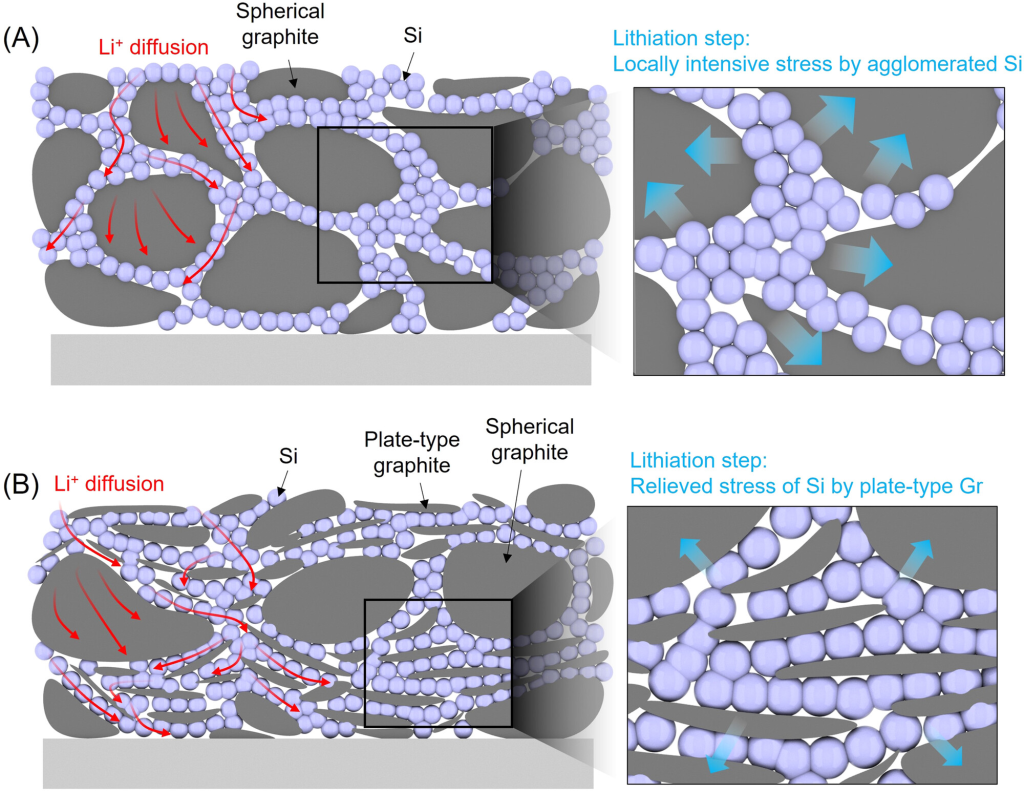

图1. 石墨/硅 DDE 示意图:(A)球形石墨和(B)形态受控的石墨。

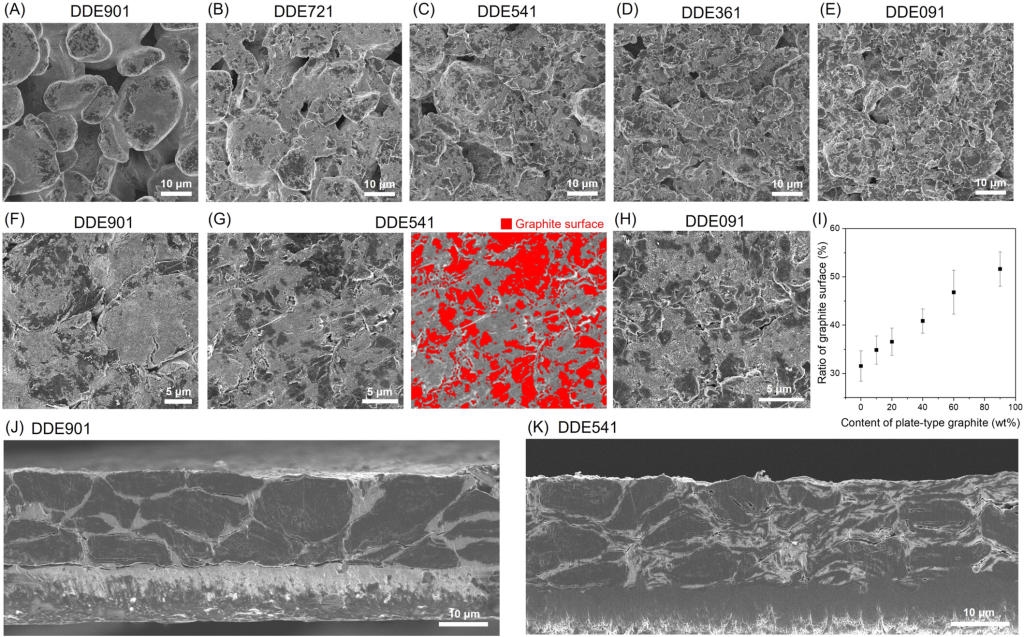

图2. (A–E)石墨/硅DDEs的SEM图;(F–H)其压制电极的SEM图。(I)裸露石墨表面比与DDEs中板状石墨含量的关系。(J)离子研磨DDE901和(K)DDE541的横截面SEM图。

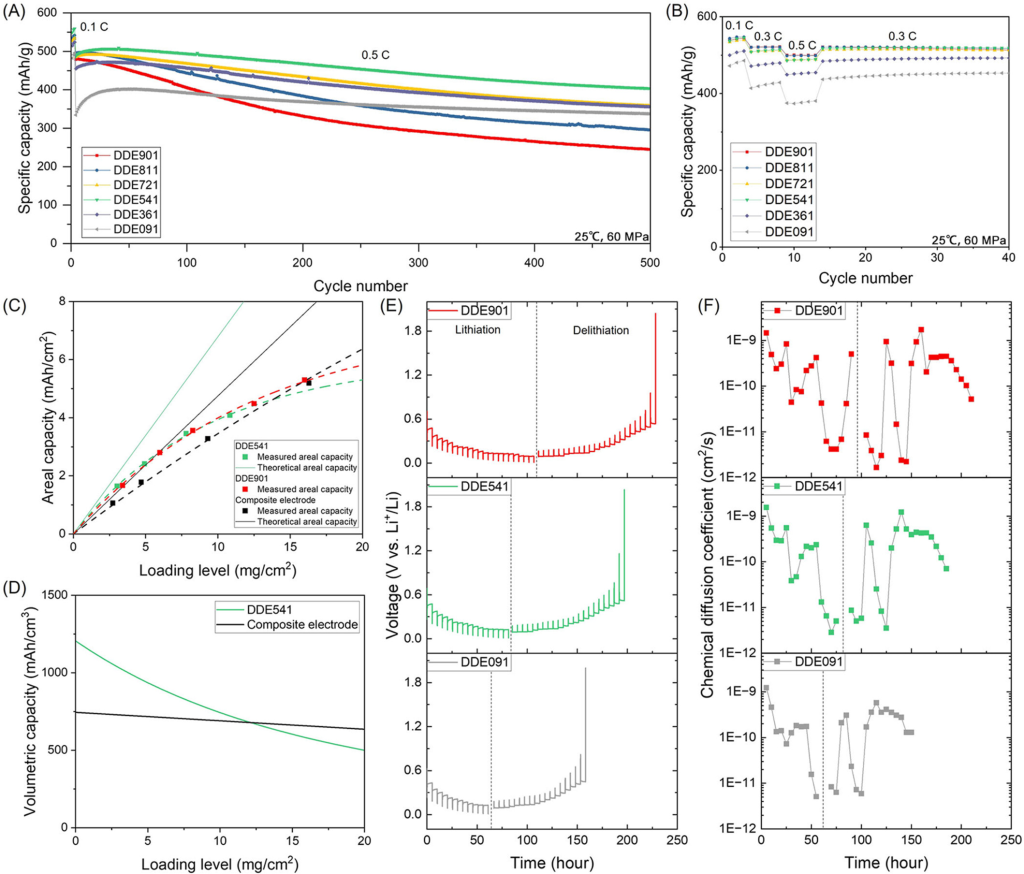

图3. (A)容量保持率和(B)DDE倍率性能随电极组成变化的关系。(C)DDE和复合电极的面积容量和(D)体积容量随负载水平变化的关系。(E)DDE的GITT分析和(F)根据GITT结果计算出的化学扩散系数。

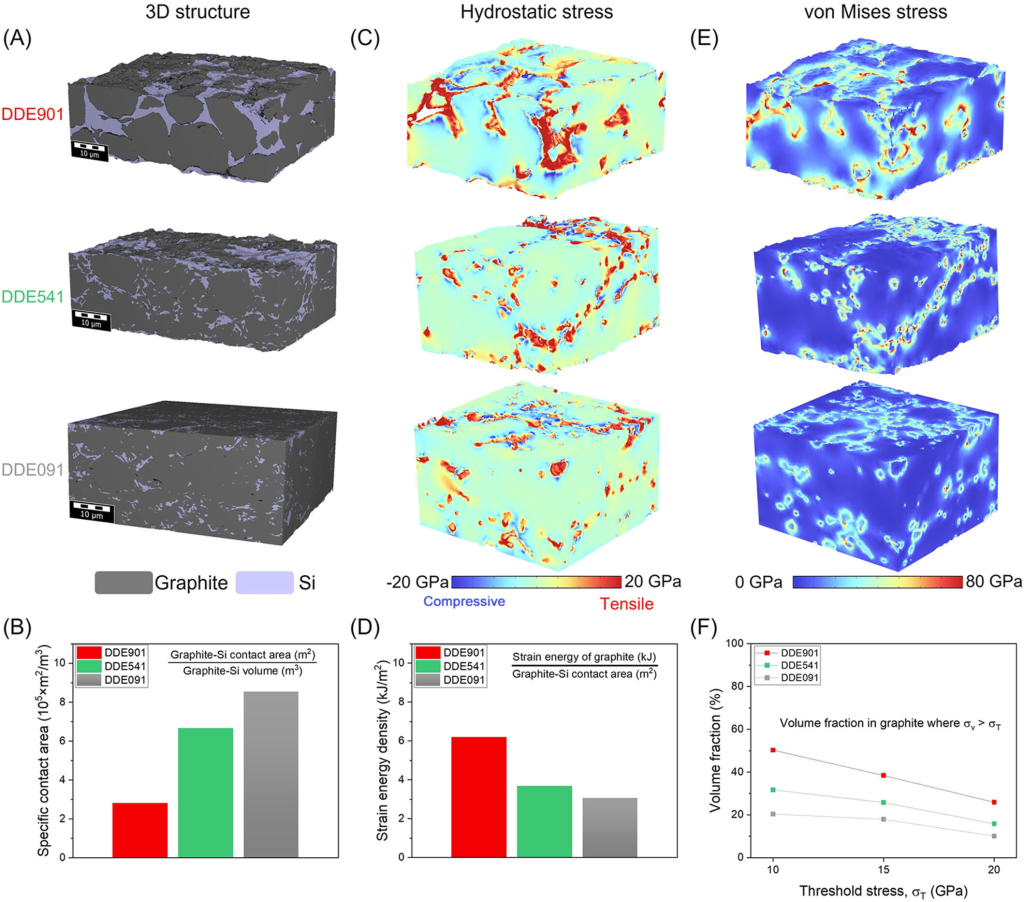

图4. (A) DDE901、DD541 和 DD091 的 3D 重建结构,(B) 特定接触面积,(C) 石墨的静水应力,(D) 应变能密度,(E) 每种结构的 von Mises 应力,以及 (F) 在最终充电状态 (0.01 V) 下分析每种结构中超过石墨和 Si 阈值应力值的体积分数。

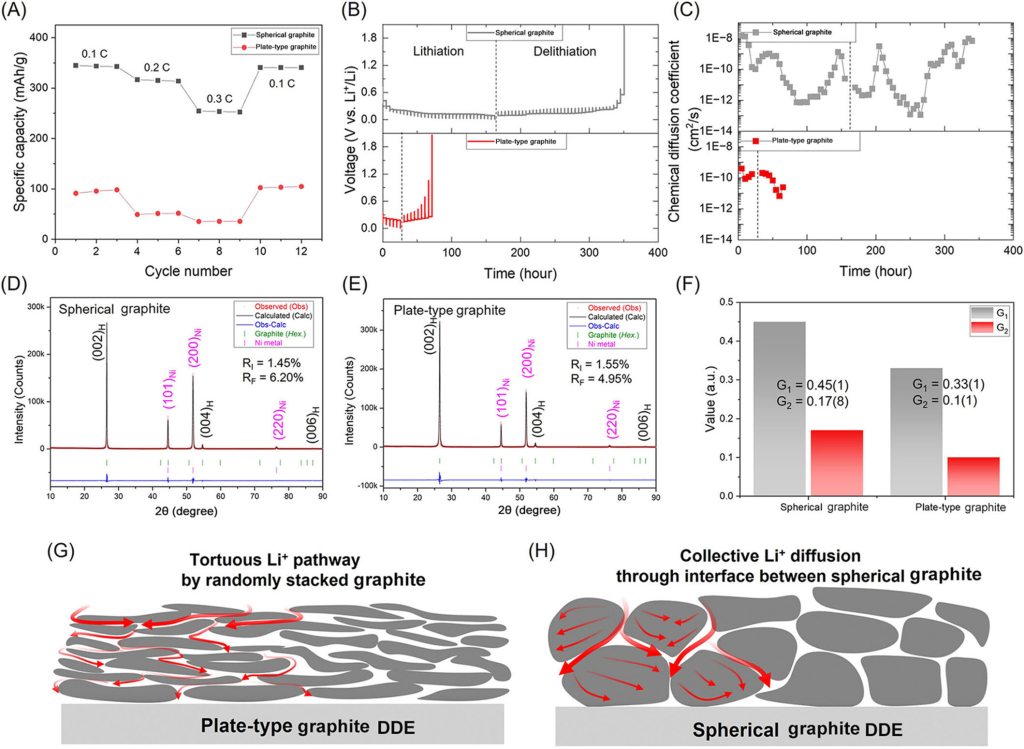

图5. 球形和板状石墨电极的(A)倍率性能、(B)GITT分析和(C)化学扩散系数。(D、E)球形和板状石墨电极的XRD谱图的Rietveld细化和(F)G值。(G)板状石墨和(H)球形石墨电极的锂离子扩散路径示意图。

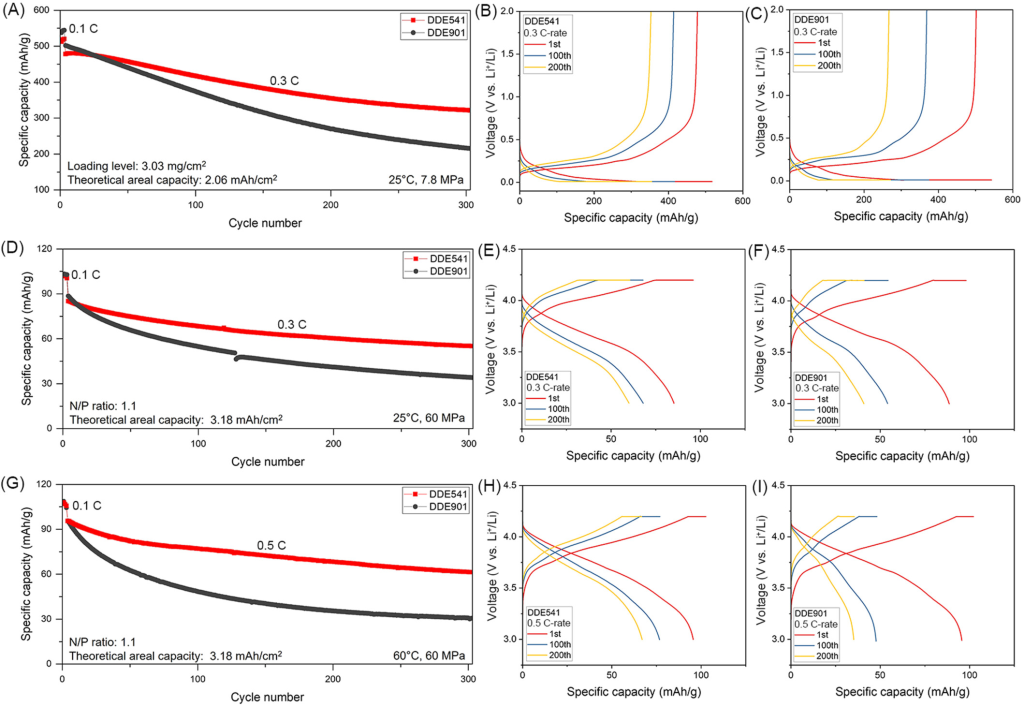

图6. (A)在7.8MPa和25°C下运行的DDE541和DDE901半电池的容量保持率和(B、C)充放电电压曲线。(D)在60MPa和25°C下运行的含有DDE541和DDE901的全电池的容量保持率和(E、F)充放电电压曲线。(G)在60MPa和60°C下运行的含有DDE541和DDE901的全电池的容量保持率和(H、I)充放电电压曲线。

研究结论

展示了一种机械性能优异的全固态电极设计,该设计可确保活性材料颗粒之间稳定的界面接触,从而实现连续高效的锂离子扩散。硅因其在电化学反应过程中的显著体积膨胀和收缩而闻名,通过加入高表面积石墨,硅得以均匀分散在电极内部。对DDEs的系统模拟表明,硅颗粒的空间均匀分布显著降低了相邻活性材料上的局部应力,从而减轻了物理界面分层,并通过有效的颗粒间扩散促进了稳定的容量保持率。此外,球形石墨的加入对于促进锂离子在电极内的平稳扩散起着至关重要的作用。球形石墨增强了石墨薄片的各向同性取向,并通过石墨相干的微尺度表面创建了快速扩散路径。因此,具有形貌可控石墨的石墨/硅DDEs同时表现出卓越的容量保持率和合理的倍率性能。基于这些发现,我们得出结论:全固态电极中活性材料的合理结构设计对于实现高性能全固态电池至关重要。特别是,直接改善电极内部硅的分布,使其能够在较低的电堆压力下稳定运行,这对于最大限度地减少全固态电池优势的抵消至关重要。这种方法系统地解决了内部应力松弛和离子扩散路径问题,为先进全固态电池的设计提供了宝贵的框架。