储能电池模组PACK包测试-模组EOL测试作用及工艺流程

储能锂电池模组的 EOL(End of Line,生产线末端)测试是模组生产流程的最后一道关键环节,旨在通过系统性检测验证产品是否符合设计标准、安全要求及性能指标,是保障产品质量、可靠性和安全性的核心手段。

一.储能锂电池模组EOL测试的核心作用

储能锂电池模组(通常用于储能电站、备用电源等场景)具有容量大、持续工作时间长、安全性要求高等特点,EOL 测试的作用可归纳为以下几点:

1、筛选不合格品,保障出厂质量

剔除生产过程中因电芯一致性偏差、焊接缺陷、电路故障等导致的不合格模组,避免存在潜在问题的产品流入市场,减少后续使用中的故障风险。

2、评估性能与可靠性

EOL测试(End of Line,生产线末端测试)是对储能锂电池模组进行全面性能和安全性检测的关键环节,旨在评估模组在使用一定时间后的性能表现和可靠性,包括容量衰减、内阻增加等指标,判断模组是否符合使用要求。

3、验证安全性能,预防安全事故

储能模组容量大(通常为kWh级),若存在短路、过充失控等问题,可能引发起火、爆炸等严重事故。EOL测试通过模拟极端工况(如过充、短路、高温),验证模组的安全防护能力(如 BMS 的保护功能、电芯的热稳定性)。

4、确认性能指标,满足设计要求

验证模组的实际性能(如容量、能量密度、循环寿命、充放电效率等)是否达到设计标准,确保其能满足储能场景的长期稳定运行需求(例如循环寿命需达到2000次以上,容量保持率≥80%)。

5、保障一致性,提升系统可靠性

储能系统通常由多个模组串联 / 并联组成,模组间的性能一致性(如容量、内阻、电压)直接影响系统整体寿命和效率。EOL 测试可通过数据统计分析模组的一致性,为后续系统集成提供依据。

6、预测寿命与问题

通过测试数据的分析,可以预测模组在未来的使用中可能出现的问题,如容量衰减过快、内阻异常增加等,从而采取相应的措施,如优化使用条件、加强维护等,延长模组的寿命。

7、满足合规要求,支撑市场准入

符合行业标准(如 IEC 62133、UL 1973、GB/T 36276 等)和市场准入法规,是产品进入国内外市场的必要条件,EOL 测试数据也是合规性认证的核心依据。

二、模组EOL测试工艺要求

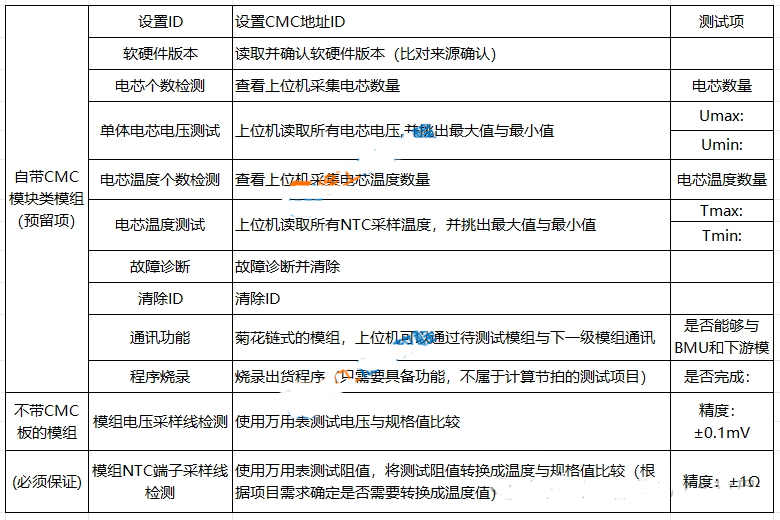

1、模组EOL测试实际是模组通讯采样测试