企业里为什么不用扣式电池跑循环

锂电池企业在大规模产品开发和质量控制中不依赖扣式电池(如CR2032、CR2025等)进行循环测试,主要基于以下技术和管理原因,这些因素共同决定了扣式电池的实验室数据无法直接反映实际电池产品的性能与寿命:

一、结构与设计差异导致数据不可靠

半电池 vs 全电池结构

a. 实验室扣式电池通常使用金属锂片作为负极(半电池结构),而实际商用锂电池负极材料为石墨、硅基材料等,(要求测试的是全电池)。金属锂具有极高的活性,其电化学行为(如锂枝晶生长、界面副反应)与商用负极完全不同,导致循环稳定性测试结果无法迁移到真实产品中。

b. 例如,半电池测试中正极材料的衰减机制可能被锂负极的不可逆消耗掩盖,无法反映全电池中正负极耦合后的真实衰减(如电解液分解、SEI膜增厚等)。

尺寸与工艺差异

扣式电池的极片面积小(通常直径≤20mm)、涂布薄(手工或小规模制备),而量产电池采用自动化涂布、辊压,电极厚度和压实密度更高。这导致:

a. 电流分布不均:扣式电池边缘效应显著,局部电流密度过大,加速衰减。

b. 机械应力差异:量产电池在循环中承受电极膨胀/收缩的应力更大,而扣式电池的极片固定方式无法模拟该场景。

二、测试条件与实际应用脱节

电解液量不匹配

扣式电池中电解液过量(通常浸没整个电芯),而量产电池采用精准注液(电解液/活性物质比严格优化)。过量电解液会掩盖副反应(如溶剂分解、产气),导致循环寿命测试结果虚高。

封装与压力条件

扣式电池的钢壳硬封装无法模拟软包或方形电池的柔性约束条件。量产电池需特定外部压力维持界面接触,而扣式电池的内部弹片设计无法提供等效力学环境,影响锂离子传输和界面稳定性。

三、数据误差大且统计意义不足

手工操作引入偏差

扣式电池组装依赖手工操作(如涂布、裁片、叠片),极片均匀性、对齐精度、电解液浸润性等变量难以控制。研究表明,不同操作者组装的扣式电池容量误差可达10%~15%,循环寿命偏差超过20%。

小样本无法代表量产一致性

企业需测试数百至上千只电池以评估量产一致性(如容量分布、循环寿命标准差)。扣式电池单次实验仅能测试少量样本(通常<10只),数据缺乏统计意义。

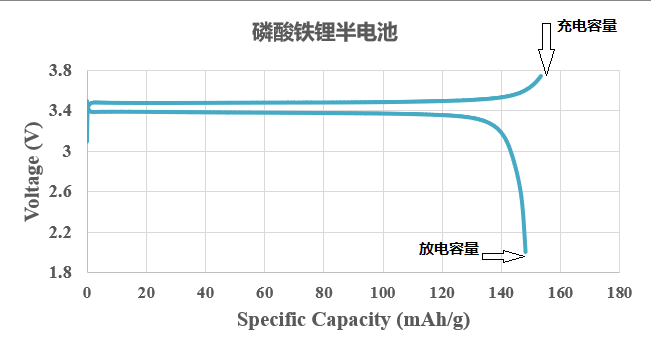

扣式电池充放电曲线:

扣式电池的用武之地:

虽然扣式电池不用来跑循环,但它的作用还是很大的。不管是材料开发企业,还是电芯制造企业都离不开扣式电池的制作与测试。虽然这个扣电制作的岗位,狗都不想做。

扣式电池的适用场景:研发初期的补充角色

材料筛选与机理研究

因为扣式电池对应的电极为过量的锂片,同时涂覆面密度低,一般用小电流测试,能最大程度的计算出该材料的比容量。

例如:

快速验证新材料(如新型正极)的比容量、电压平台;

验证正负极材料的比容量,效率等,作为软包、方形电池设计容量的参考;

作为材料筛选的第一道门槛,或者和供应商的数据对标;