铜排焊接质量缺陷及检测手段

一、铜排焊接质量缺陷分类

铜排焊接的质量缺陷大致分为4类:

虚焊:底部铜排熔深较浅或无熔深。通常原因有挡光(铜嘴挡光、保护镜片脏污挡光、光纤烧损)和热输入衰减(功率衰减、离焦量波动)两种。

烧穿:分为两层铜排穿孔和上层铜排穿孔,前者为热输入过大所致(黑孔),后者为两层铜排存在间隙所致(白孔)。

焊偏:通常有焊前视觉寻址识别到错误特征、顶升后铜排位置偏移、托盘尺寸高度存在偏差等原因。

过流面积不足:不合适的焊接图档和摆动参数所致,造成焊缝长度或熔宽偏低。

二、铜排激光焊接质量稳定的前置条件

1.良好的装配

对于搭接结构

一般要求间隙不大于上层板厚的10%,产品设计上必须保证底面母材的结构刚性和平面度,防止下压时变形或者贴合不良。

对于对接结构

一般要求间隙不大于最小板厚的10%(对于底部不能透光的结构如Xpin,必须零贴),错边不大于最小板厚的15%。

2.洁净的表面

铜排表面有异物、油污会导致焊缝发黑,局部喷溅形成黑色爆孔,也可能在深熔焊过程卷入异物、油污汽化的蒸汽而形成内部气孔。

铜排表面异物或脏污较厚时,还会生成大量有机物蒸汽形成激光屏蔽效应,导致局部熔深不足,降低强度。

通常在铜排焊接之前要对表面进行激光清洗,检测表面RFU<10,如果不进行激光清洗,需要对表面进行钝化处理或严格的包装、储存、使用周期管理来避免表面氧化或脏污。

三、铜排激光焊接质量稳定的控制措施

1.过程能力提升(4M1E)—防发生

Man(人员)

安装模块过程中,禁止未戴清洁手套触碰铜排焊接面;

模块安装后目视检查模块铜排和电容铜排有无明显间隙(目视间隙一般约~0.5mm);

对于有明显间隙(>0.5mm)的铜排更换物料或拉动工艺和质量工程师处理。

Machine(机器)

开班清洁铜嘴端面和内壁的焊渣或异物颗粒,防止掉落到焊接面上造成颗粒飞溅或爆孔;

开班检查保护镜片有无铜渣或异物颗粒,若有,必须用无水乙醇+无纺布轻轻顺时针擦拭干净。对于保护镜片有明显烧蚀斑点或发灰爆点的,需要及时更换,否则会造成焊点质量不良和光纤烧损;

定期标定激光器功率(每年)、检测光束质量(相纸检查光斑,半年)和焦点确认(阳极氧化铝板,半年);

焊前视觉检测定期进行防错验证,避免在生产过程中视觉误识别造成铜嘴压偏而焊偏甚至产品报废;

压力传感器定期进行标定,避免压力过大而压伤铜排塑料件或者压力不足而虚;

激光焊工位顶升机构定期进行水平度重复验证,避免顶升后产品偏斜而偏甚至产品报废;

托盘必须定期进行检测和返修,避免托盘定位销磨损或定位面不平而产品倾斜。

Material(材料)

检查来料铜排表面有无油污、脏污或严重氧化;

抽检电容铜排各焊点高度是否存在较大波动,特别检查批次内铜排高度异常偏低的;

检查模块铜排有无上翘变形的。

Mothod(方法)

开班首件检查金相熔深熔宽,对于底部熔深>0.7mm或者<0.2mm的及时报警,拉动工艺和质量工程师排查;

对于批次来料差异导致的焊接质量不稳定,及时拉动工艺和质量工程师处理;

采用零离焦保证较小的熔深波动,采用圆形摆动保证合适的熔宽;

通过铜嘴下压的压力反馈值(压力范围20~25Kg )来保证铜排有效压会;

通过PLC设置的伺服位置相对偏移值来保证有效离焦量。

Environments(环境)

监控车间温湿度,对长时间开封存放的铜排在上线前人工检查,必要时酒精擦拭;

监控激光器水冷机的温度设置,最高温度应设置比环境温度高5~8℃即可,防止振镜内部光学镜片结露而烧报。

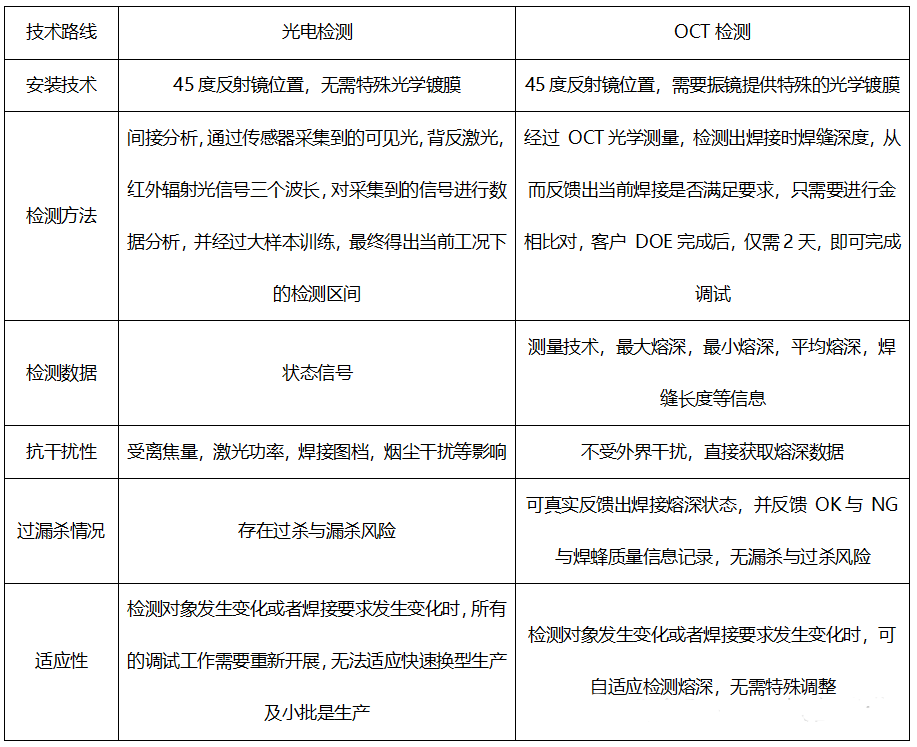

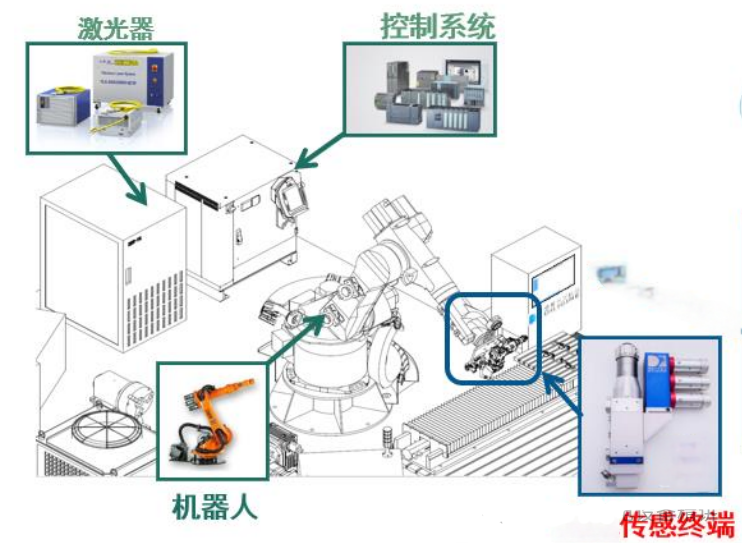

2.检测能力提升(1M)—防流出

焊中检测—光电传感器

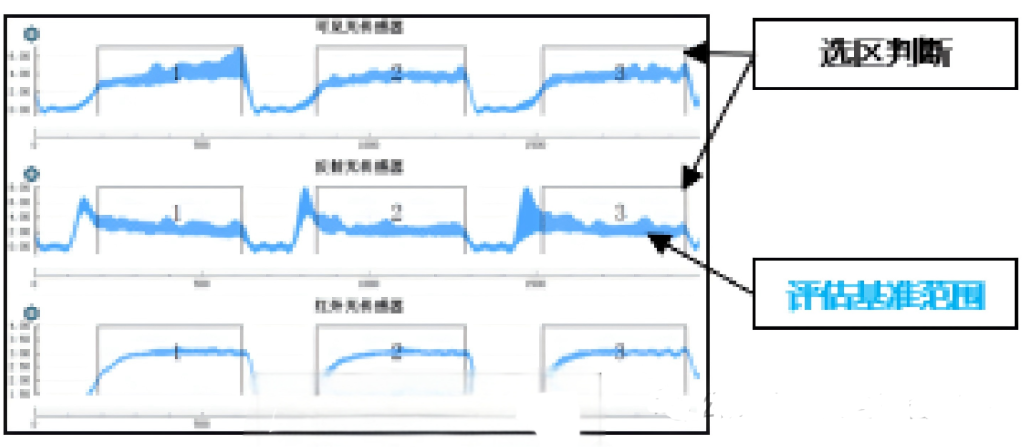

光电信号检测焊缝质量的原理:采样合格焊缝的PT/R信号并拟合出参考上下限,通过DOE获取容许偏差的范围,修正参考曲线或者统计偏差的阈值(全局偏差如中值方差,误差频率,积分,局部偏差如振幅、面积),将待检焊缝的P/T/R信号与之比对,因过程波动而超出偏差阈值视为焊缝不合格。本质是待检焊缝的曲线与大数据统计

获取的合格焊缝参考曲线的统计偏差判断,仅能定性判断。

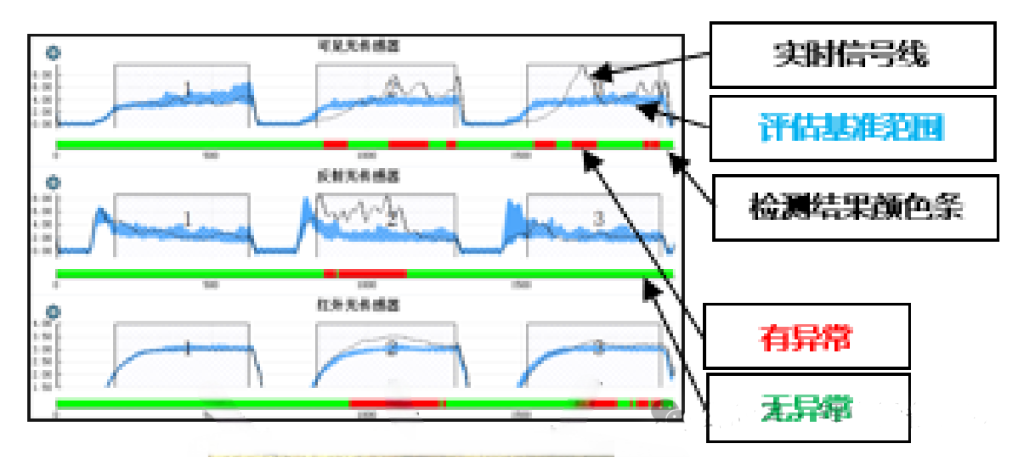

图1:光电传感器焊中检测

图2:采集大量合格焊接曲线,拟合上下限区间

图3:选用不同的偏差指标,优化检测阈值

焊中检测—OCT

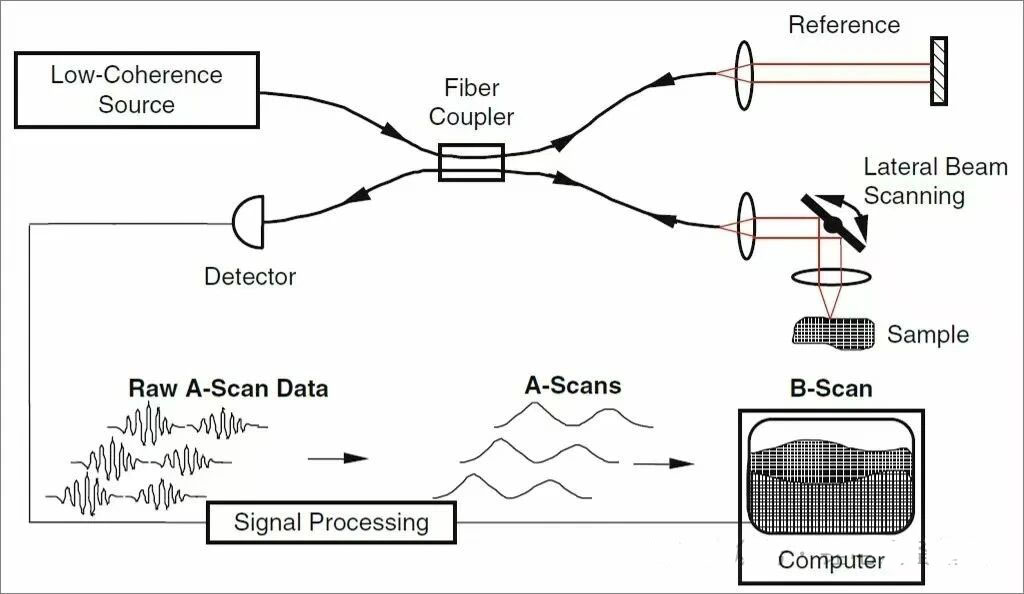

OCT(optical coherence tomography)光学相干断层扫描的原理如下:

发生干涉,输出干涉信号。对该信号进行傅里叶变换,即可得到样品臂相对参考臂的深度信息。

宽带光源发出的光经过2*2耦合器分别通过样品臂和参考臂照射到样品表面和参考镜,两个光路中的反射光在耦合器中汇合,两臂反射光的光程差在相干长度内发生干涉,输出干涉信号。对该信号进行傅里叶变换,得到样品臂相对参考臂的深度信息。